|

Главная |

Направляющие элементы приспособлений

|

из

5.00

|

При выполнении некоторых операций механической обработки (сверление, растачивание) жесткость режущего инструмента и технологической системы в целом оказывается недостаточной. Для устранения отжима инструмента используют направляющие элементы. Они должны быть точными, износоустойчивыми и при большой производственной программе — сменными. Такими элементами приспособлений являются кондукторные втулки для сверлильных ирасточных приспособлений.

Конструкция и размеры кондукторных втулок для сверления стандартизованы. Втулки бывают постоянные (рис. 35, а) и сменные (рис. 35, б). Постоянные втулки применяют в мелкосерийном производстве при обработке отверстия одним инструментом. Сменные втулки используют в массовом и крупносерийном производстве. Быстросменные втулки с замком (рис. 35, б) употребляют при обработке отверстия несколькими последовательно сменяемыми инструментами. Сменные и быстросменные втулки вставляют в постоянные втулки, запрессовываемые в корпус приспособления.

Рис. 35 – Схемы кондукторных втулок

При диаметре отверстия до 25 мм втулки изготовляют из стали марки У10А, закаливают до твердости HRC 60...65, при диаметре отверстия свыше 25 мм — из стали 20 (20Х) с цементацией и закалкой до той же твердости. Ориентировочный срок службы кондукторных втулок 10...15 тыс. сверлений.

Если инструменты направляются во втулке не рабочей частью, а цилиндрическими центрирующими участками, отверстие втулки выполняют с допусками по системе отверстия. Для определения предельных размеров отверстия допуски на диаметр инструмента принимают по соответствующим ГОСТам. Эксцентриситет наружной поверхности втулки по отношению к отверстию не должен превышать 0,005 мм. Между нижним торцом втулки и поверхностью заготовки оставляют зазор от l/з d до d, а при сверлении глубоких отверстий в стали—до 1,5d (здесь d— диаметр обрабатываемого отверстия). Посадочные поверхности втулок обрабатывают шлифованием (Rа=1>25...0,32 мкм). Поверхность отверстия для прохода инструмента отделывают (Rа=0,32...0,08 мкм) для повышения срока службы втулки. Примеры специальных втулок приведены на рис. 36. На рис. 36, а показана втулка для сверления отверстий на наклонных поверхностях; удлиненную быстросменную втулку (рис. 36, б) применяют, если обрабатывают отверстие в углублении заготовки; при малом расстоянии между осями отверстий используют срезанные втулки (рис. 36, в) или одну блочную (рис. 36, г).

Рис. 36 - Примеры специальных втулок

Для направления борштанг (расточных оправок) применяют неподвижные и вращающиеся втулки. На рис. 37, а приведена конструкция вращающейся втулки, поверхность скольжения которой защищена от стружки. На рис. 37, б показана втулка, вмонтированная на подшипниках качения. В обеих конструкциях на внутренних поверхностях прорезан паз для шпонки борштанги; этим обеспечивается принудительное вращение втулок. Для облегчения попадания шпонки в паз втулки последнюю часто выполняют со скошенными кромками или плавающей. На внутренней поверхности втулки часто предусматривают пазы для прохода выступающих резцов-бортштанги.

Рис. 37 – Схемы вращающийся (а) и неподвижной (б) втулок

К направляющим элементам приспособлений относятся также копиры, применяемые при обработке фасонных поверхностей сложного профиля. Их задача — направлять режущий инструмент по обрабатываемой поверхности заготовки для получения заданной траектории их движения.

4.4 Делительные и поворотные элементы приспособлений

Делительные и поворотные устройства в многопозиционных приспособлениях служат для изменения положения обрабатываемой заготовки относительно рабочего инструмента.

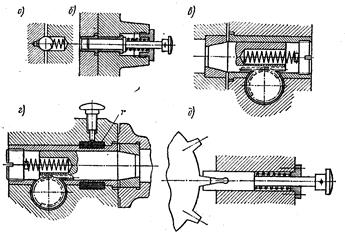

Делительное устройство состоит из диска, закрепляемого на поворотной части приспособления, и фиксатора. Конструкции фиксаторов показаны на рис. 38. Шариковый фиксатор (рис. 38, а) наиболее прост, но не обеспечивает высокой точности угла поворота и не воспринимает момента от силы резания. Поворотную часть устанавливают в заданное положение вручную до щелчка при западании шарика в гнездо. Фиксатор с вытяжным цилиндрическим пальцем (рис. 38, б) может воспринимать момент, но он не обеспечивает деления с высокой точностью из-за зазоров в подвижных соединениях. Несколько большую точность дает фиксатор с конической заточкой вытяжного пальца (рис. 38, в).

Рис. 38 - Конструкции фиксаторов

Для устранения радиального зазора вводят гидропластовую втулку Г (рис. 38, г), применяют также клиновые фиксаторы и фиксаторы с прорезью (рис. 38, д). Управляют фиксатором с помощью вытяжной кнопки, рукоятки, закрепленной на реечном колесе, или педального устройства.

В делительном приспособлении для фрезерного станка (рис. 39) фиксатор 4сблокирован с поворачивающей собачкой 2. При возвратно-поступательном движении стола они приводятся в действие от неподвижного упора 3. Упор 1 предупреждает, поворот делительного диска 5 в обратную сторону.

Рис. 39 – Схема делительного приспособления для фрезерного станка

Для уменьшения вращательного момента в приспособлениях горизонтального типа центр тяжести поворотной системы (включая заготовку) должен лежать на оси вращения. Этого достигают соответствующей компоновкой приспособления и установкой корректирующих противовесов. В приспособлениях с вертикальной осью вес тяжелой поворотной системы воспринимает упорный подшипник качения.

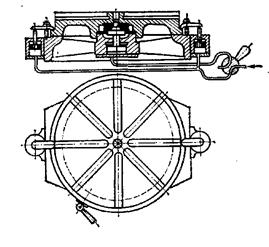

На рис. 40 показана конструкция стола, верхняя часть которого поворачивается на требуемый угол при подъеме на упорном шарикоподшипнике. Подъем осуществляют различными механическими устройствами или (как показано на рисунке) пневмоцилиндром. При опускании стол «садится» на торцевую плоскость основания и плотно к нему прижимается. Применяя упорные шарикоподшипники, можно в несколько раз уменьшить момент трения при вращении поворотной части приспособления.

Рис. 40 - Конструкция стола

На рис. 41 показано механическое прижимное устройство стола, сблокированное с фиксатором. Вращением рукоятки 4 по часовой стрелке вводят реечный фиксатор 5, одновременно сжимая разрезное коническое кольцо 1, и поворотная часть 2 стола притягивается к основанию 3. При обратном вращении рукоятки фиксатор выводится из гнезда, затяжка кольца ослабляется и стол можно повернуть.

Рис. 41 - Механическое прижимное устройство стола

|

из

5.00

|

Обсуждение в статье: Направляющие элементы приспособлений |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы