|

Главная |

Расчет длительности цикла детали и машинокомплекта

|

из

5.00

|

Производственный цикл – интервал календарного времени между началом и окончанием технологического процесса производства конкретной продукции независимо от числа одновременно изготавливаемых изделий и деталей.

Длительность производственного цикла состоит из рабочего периода и времени перерывов в производственном процессе.

Составляющими длительности производственного цикла являются:

Тосн. – технологические (основные) операции;

Тобсл. – обслуживающие операции;

Твсп. – вспомогательные операции;

Тпер. – время, выделенное и затраченное на перерывы всех видов.

«Тц. = Тосн. + Тест. + Тнетех .+ Тпер (2.1)

Длительность производственного цикла во многом определяется видом движения предметов труда в ходе их обработки.

Выделяют такие виды движения:

1) последовательный – передача всех деталей на следующую операцию транспортными партиями в целом, то есть каждая последующая операция начинается после того, как все детали партии прошли обработку на предыдущей операции;

2) параллельный – каждая последующая операция начинается немедленно после окончания предыдущей операции;

3) смешанный – обработка деталей на каждой последующей стадии начинается раньше, чем заканчивается обработка всей партии на предыдущей операции.

Сфера применения видов движения:

1) Последовательный вид движения применяют в условиях единичного и мелкосерийного типов производства.

2) Параллельный вид движения применяют в условиях массового типа производства и иногда на некоторых серийных производствах.

3) Смешанный – в условиях крупносерийного типа производства, иногда и на участках других типов производства.

Недостатком последовательного вида движения является наибольшая продолжительность цикла. Минимальная длительность цикла при параллельном движении, но так же имеются недостатки – перерывы и простои. Смешанный вид движения эффективен при условии обоснованного нахождения времени смещения.

При расчетах учитывается, что на непрерывно-поточной линии А используется параллельная форма движения, а на линиях Б и В – параллельно-последовательная (смешанная).

При расчетах необходимо также учесть, что на операциях работает несколько станков. Для этого трудоемкость корректируется на число рабочих мест:

. (2.2)

. (2.2)

Используя формулу (2.1) мы должны помнить, что получаем лишь приблизительное значение, так как реально на каждой операции деталь будет обрабатываться в соответствии с первоначальной трудоемкостью.

Для линий Б и В со смешанным типом движения длительность технологического цикла сборочной партии будет равна:

, (2.3)

, (2.3)

где nсб – величина сборочной партии;

m – число операций;

ρ – величина передаточной партии (1 для поштучной передачи);

tC.кор – норма времени на операцию с меньшей трудоемкостью из каждой смежной пары операций.

Для детали Б это составит:

Тц=79*(0,37+0,94+0,86+0,58+0,79)-(79-30)*(0,37+0,86+0,58+0,58)=162,55 ч

Для детали В соответственно:

Тц=159*(0,03+0,08+0,09+0,07+0,06)-(159-60)*(0,03+0,08+0,07+0,06)=28,71 ч

Для линии А с параллельным типом движения длительность технологического цикла сборочной партии будет равна:

(2.4)

(2.4)

где tС.дл – операция с наибольшей трудоемкостью.

Тц = 30*(0,179+0,54+0,36+0,71+0,89)+(79-30)*0,89=123,98 ч

Аналитические расчеты сопоставляют с графическим методом. Этот метод базируется на изображении производственного цикла графически, но требует дополнительных вычислений.

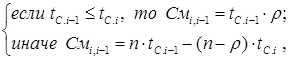

Для смешанного типа движения определяется время смещения между операциями – время, которое проходит с момента начала предыдущей операции до начала последующей операции. Расчет времени смещения осуществляется по следующим правилам:

(2.5)

(2.5)

где См – искомое время смещения.

Время смещения для линии Б составит:

Сm 1,2 = 0,37 нормо-ч/шт*30 шт = 3,6 ч,

Сm 2,3 = 79*0,94-(79-30)*0,86 = 32,12 ч,

Сm 3,4 = 79*0,86–(79-30)*0,58 = 39,52 ч,

Сm 4,5 = 0,58*30 = 17,4 ч.

Графически производственный цикл по детали Б изображен в приложении В.

3 Выбор транспортных средств и технологическая планировка участка

При выборе подъемно-транспортных средств (ПТС) необходимо учитывать: вид продукции и технологию ее изготовления, особенности образования и движения заделов, возможности помещений, удобство ремонта оборудования и другие факторы. ПТС, используемые в потоках механосборочных цехов, подразделяются на три вида:

1) приводные средства непрерывного транспорта (конвейеры, задающие ритм потока, и транспортеры, определяющие свободно регулируемый ритм);

2) бесприводные средства непрерывного транспорта (рольганги, скаты, склизы);

3) ПТС их изделий (тележки, краны, погрузчики и т. д.).

Так как масса партии деталей на каждой линии не превышает 80 кг, то мы выбрали в качестве транспортного средства для всех деталей транспортные тележки с грузоподъемностью до 100 кг.

На линиях по производству деталей А и Б количество станков составляет 30 и 42 соответственно, расположить станки в цехах можно одинаковым способом – зигзагообразным с тремя односторонними рядами. На линии В количество станков составило 9 станков, а это значит что для их размещения нам потребуется меньше всего места.

При проектировании цеха ширину пролетов установим 12 м. Расстояние между осями колонн в продольном направлении принимаем равным 6м.

Вспомогательные отделения размещают таким образом на территории цеха, чтобы можно было наиболее удобно обслуживать производственные участки.

Заготовительное подразделение целесообразно располагать совместно со складом материалов и заготовок недалеко от центральных ворот цеха, при этом не загромождая проезды внутри цеха.

Заточное отделение должно находиться в изолированном помещении во избежание попадания на производственное оборудование абразивной пыли. Рядом с ним следует разместить инструментально-раздаточную кладовую (ИРК). И заточное отделение, и ИРК желательно разместить в средней части цеха для лучшего обеспечения всех рабочих мест инструментом.

Площади заготовительного, заточного и ремонтного отделений будут составлять 25-30 м2,8-10 м2 и 23-28м2 соответственно. Площадь ИРК составляет 0,75 м2 на один обслуживаемый станок.

Контрольные отделения (площадки) будут располагаться в конце цеха. Их размер принимается 22 м.

Все складские помещения цеха (ИРК, склад материалов и заготовок, межоперационный склад) достаточно отделить от станочного отделения металлической сеткой высотой 2 – 2,5 м. Площадь для склада материалов и заготовок определяется в зависимости от запаса заготовок и материала, от способа их укладки и хранения.

|

из

5.00

|

Обсуждение в статье: Расчет длительности цикла детали и машинокомплекта |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы