|

Главная |

Лабораторная работа № 2

|

из

5.00

|

ОЦЕНКА СТЕПЕНИ ПОДГОТОВЛЕННОСТИ ИЗДЕЛИЯ

К АВТОМАТИЗИРОВАННОМУ ПРОИЗВОДСТВУ

К конструкции любого изделия предъявляют технологические и производственные требования. Это означает, что проектируемые изделия должны отвечать не только своему служебному назначению, но и быть экономичными в изготовлении. Эти требования приобретают особое значение для крупносерийного, массового и автоматизированного производства. Для случая автоматизированного производства технологичным будет такое изделие, которое по качеству отдельных его составляющих (материалов, деталей, сборочных компонентов и др.) и изделия в целом обеспечивает возможность его автоматизированного изготовления с наименьшими трудозатратами [1].

Отечественный опыт создания автоматизированного производства показывает, что без существенного переосмысливания конструкций большинства изделий и технологического процесса не всегда удается автоматизировать процесс производства. Поэтому внедрению нового изделия в производство на серийном предприятии или началу проектных работ автоматизации его изготовления должен предшествовать тщательный анализ конструкции изделия и технологического процесса его изготовления. Этот анализ должен дать возможность оценить степень подготовленности конструкции изделия к автоматизированному производству, целесообразность проведения проектно-конструкторских работ, а также возможность и целесообразность изменения конструкции изделия и отдельных ее деталей.

В данной лабораторной работе рассмотрена методика оценки степени подготовленности конструкции изделия к автоматизированному производству.

В основу методики положен процесс поэлементного анализа конструкции изделия, его деталей, сборочных компонентов, материалов с точки зрения возможностей и технической целесообразности, автоматического выполнения отдельных операций ориентации деталей в пространстве и во времени, подача

16

их в рабочие органы, базирование (установка) в рабочей позиции, съема, послеоперационного транспортирования. Принцип поэлементного анализа реализуется с помощью параметров оценок: конфигурации, физико-механических свойств сечений и поверхностей, сцепляемости, абсолютных размеров и их соотношений, показателей симметрии, специфических свойств деталей и т.д., т.е. основных свойств деталей.

Для проведения анализа и определения оценок деталей, сборочных единиц

и изделий в целом перечисленные свойства дифференцированы на семь ступеней, которые качественно характеризуют определенную совокупность свойства.

Ступень 1.Отражает дифференциацию деталей по признакам ориентацииих в пространстве. Качественные показатели данных признаков можно проиллюстрировать с помощью следующей таблицы деталей с характерными признаками первичной ориентации (табл. 3.1). При автоматизации процессов имеется ряд операций, например, счет деталей, когда ориентация деталей в пространстве не является обязательной.

Каждая ступень разделена на ряд разделов по признакам свойства детали данной ступени. Каждому разряду присвоено кодовое числовое обозначение, с помощью которых подсчитывается оценка степени подготовленности изделия.

Степень 2. Характеризует свойство сцепляемости отдельных деталей,заготовок при автоматической ориентированной загрузке, при транспортировании и т.п. и подразделяет детали на несцепляемые, сопрягаемые, сцепляемые механически, сцепляемые полем, сцепляемые при действии межмолекулярных сил (адгезия). В зависимости от вида свойств сцепляемости применяют различные способы поштучного отделения деталей, в соответствии с чем и выделены перечисленные разряды. Наиболее просто разделяются детали сопрягаемые (по элементам контура), сложнее разделить сцепляемые. В отдельный разряд - «саморазбирающиеся» - выделяются сборочные компоненты без жесткой фиксации материальных элементов,

способные легко разбираться при выполнении последующих операций и

17

требующие специальных защитных и предохранительных устройств при переадресации, транспортировании, загрузке и т.д.

Мелкие изделия из ферромагнитных материалов в процессе ориентирования в вибрационном бункерном устройстве, при перемещении, фиксации (установке) могут подвергаться воздействию магнитного поля, а детали из диэлектриков - воздействию электрического поля; такие детали могут сцепляться полем. Для их разделения требуются специальные устройства.

Таблица 3.1

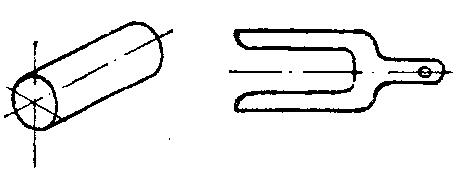

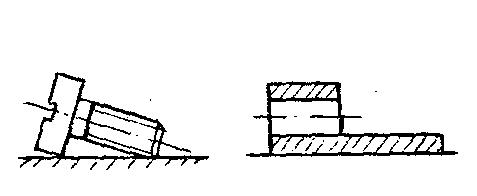

| Признаки ориентации | Примеры видов деталей |

Асимметрия наружной

конфигурации

Асимметрия центра тяжести

Асимметрия внутренней

конфигурации

Асимметрия физических

свойств

Асимметрия свойств

поверхности

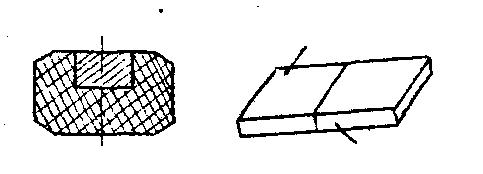

Степень 3 и 4. Характеризуют свойства формы деталей и подразделяютдетали на стержневые, пластинчатые (толстые и тонкие), равноразмерные,

18

миниатюрные, которые в свою очередь могут быть круглыми и некруглыми, постоянной формы и размеров.

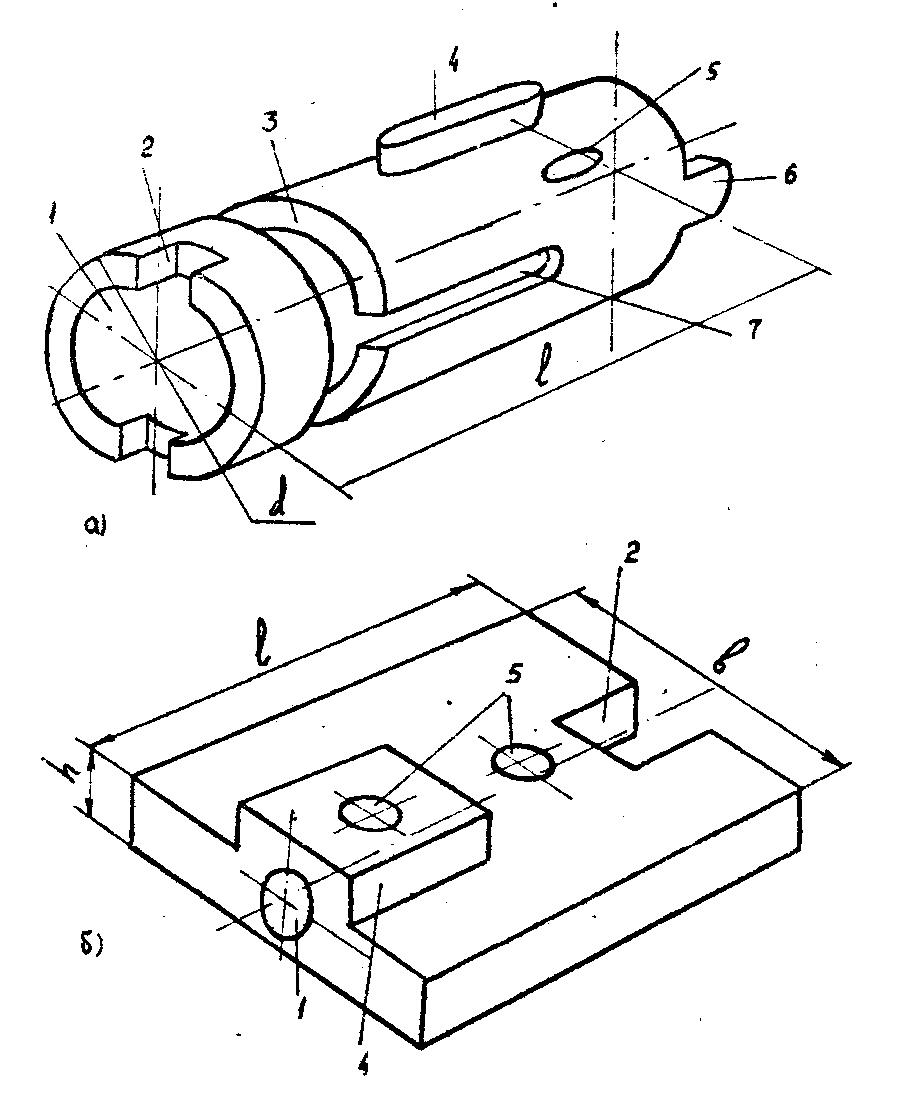

К стержневым относятся детали с отношением размеров (рис.3.1): - для круглых деталей l / d > 1;

- для некруглых деталей l / в> 1, h / l ≈ 1.

Равноразмерными являются детали с соотношением размеров:

l / d ≈ 1, l / h ≈ 1, l / в ≈ 1.

Толстыми пластинами, которые могут быть круглыми и некруглыми, считают детали с соотношением размеров:

l / d < 1, l / в> 1 и при в > h;

Различие между толстыми и тонкими пластинами - условное. Принято считать, что параметры тонких пластин связаны соотношением:

l / d ≤ 0,01, h / l ≤ 0,01 при в > h.

К миниатюрным и микроминиатюрным относятся детали элементов микроэлектроники и интегральных схем. В деталях и изделиях непостоянной формы и размеров предполагается наличие тонких гибких выводов: это детали из проволоки, а также элементы, которые при автоматической подаче и обработке могут быть деформированы или повреждены.

Если автоматизация процессов свойства формы не играют существенной роли, то они могут не учитываться (1-ый разряд ступени 3,4).

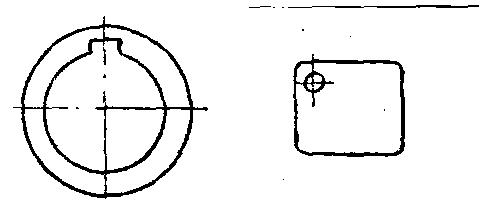

Ступень 5. Определяет свойство симметрии деталей.Свойстваперечислены в схеме.

Ступень 6. Приведены характеристики наружной формы,причем за основудифференцирования признаков здесь принять наличие и форма или отсутствие центрального отверстия. Центральным считается отверстие, ось которого параллельна длинной стороне детали и является осью вращения или симметрии детали (отверстие 1 рис.3.1).

19

Рис. 3.1. Элементы конфигурации деталей:

1 - центральное; отверстие; 2- паз на торце центральной; 3 - паз на образующей - поперечный сквозной; 4 - выступ на образующей; 5 - отверстие на образующей; 6 -

выступ на торце - нецентральный 7 - паз на образующей - глухой

Ступень 7. Характеризует дополнительные признаки элементовконструкции деталей и изделий, влияющие на сложность автоматизации технологического процесса. Такие признаки перечислены в табл. 3.2, некоторые из данных признаков показаны на рис.3.1.

Каждая из рассмотренных ступеней разбита на ряд разрядов с присвоением каждому разряду кодового числового обозначения.

Числовые значения кода учитывают сложность автоматизации выполнения операции по разряду и определяют балл сложности в рассматриваемой ступени свойств детали. Чем сложнее автоматизировать процесс по данному признаку свойства, тем более высокой цифрой характеризуется балл этого признака.

Полную оценку сложности автоматизации процессов изготовления детали дает сумма баллов по параметрам оценки, т.е. по признакам свойств детали перечисленных в схеме.

20

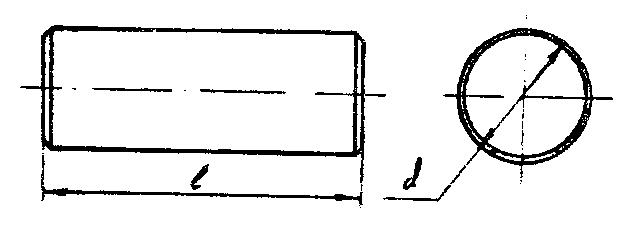

Для определения суммы баллов исследуемая деталь должна быть закодирована. Рассмотрим получение кодового параметра на примере

| простейшей цилиндрической детали типа штифта (рис.3.2). | ||

| Ступень 1 - ассиметрия наружной конфигурации, | ||

| деталь металлическая | - 1000000 | |

| Ступень 2 - несцепляемая | - 000000 | |

| Ступень 3 - стержневая ферромагнитная | - 10000 | |

| Ступень 4 | - круглая прямая | - 2000 |

| Ступень 5 | - одна ось вращения и одна | |

| плоскость симметрии | - 100 | |

| Ступень 6 | - центральное отверстие отсутствует, | |

| форма детали гладкая | - 10 | |

| Ступень 7 | - дополнительные признаки | |

| отсутствуют | - 0 | |

| - - - - - - - - - - - - - - - - - - - - - - - - | ||

| ИТОГО: | 1012110 | |

Итоговая оценка образует кодовый номер детали, сумма цифр которого и есть сумма баллов.

Число соответствующее сумме баллов, позволяет судить о степени сложности детали, а, следовательно, и подготовленности ее к автоматическому производству изделия.

Рис. 3.2. Вал l / d > 1

Установлены четыре категории сложности автоматизации, характеризуемые следующими количественными и качественными показателями (табл. 3.2)

21

| Таблица 3.2 | ||||||||||

| Категория | Сумма баллов | Характеристика | ||||||||

| сложности | ||||||||||

| Детали | и | сборочные | комплекты | |||||||

| 1 | до 10 | достаточно | простой | формы. | Операции | |||||

| ориентации, загрузки рабочих органов, | ||||||||||

| базирования, транспортировки, съема | ||||||||||

| легко | автоматизируются. | Известны | ||||||||

| технические решения. | ||||||||||

| Автоматизация | средней | сложности. | ||||||||

| 2 | 10-20 | требуется обработка системы ориентации | ||||||||

| и загрузки деталей в рабочие органы. | ||||||||||

| целесообразна | экспериментальная | |||||||||

| проверка. | ||||||||||

| Высокая | сложность | автоматизации. | ||||||||

| 3 | 20-25 | требуется | тщательный | анализ | детали по | |||||

| отдельным | параметрам | элементов | ||||||||

| конструкции | с | учетом | сложности | |||||||

| технологического | процесса | и | создания | |||||||

| средств | автоматизации с | обоснованием | ||||||||

| экономической | целесообразности | |||||||||

| проектно-конструкторских работ. | ||||||||||

| Из-за сложности автоматической загрузки | ||||||||||

| 4 | свыше 25 | деталей | в | рабочие органы | автоматов и | |||||

| линий автоматизация нецелесообразна. | ||||||||||

Примечание .

1) Если в кодовом номере на деталь получен балл по разряду признаков соответствующий числам 8 и 9, то степень сложности повышается на 1 категорию (независимо от положения цифры 8 и 9 в позиции кодового номера).

2) При автоматизации сборки с одновременным присоединением одинаковых материальных элементов к базовой детали ее сумму баллов увеличивают в 1,1 раза; при одновременном присоединении к базовой детали разноименных материальных элементов ее сумму баллов увеличивают в 1,2 раза; при последовательном присоединении одноименных деталей - в 1,5 раза.

Таким образом, рассмотренная нами деталь типа штифта с суммой баллов в

= 6 попадает в 1 категорию сложности.

22

Но даже небольшие, на первый взгляд, изменения в конструкции детали могут значительно изменить сумму баллов и, следовательно, категорию сложности автоматизации.

Так, например, наличие в рассмотренной цилиндрической детали нецентрального выступа с отверстием добавляет к рассмотренному ранее

| кодовому числу балл по признаку ступени 7: | ||

| Ступень 7 - выступ на торце нецентральный, с одной стороны | - 8 | |

| Кодовый номер: | - 1012118 | |

В этом случае сумма баллов в = 14. Однако, если данная деталь поступает на сборку из вибрационного бункера, то его ориентация относительно сборочной позиции выступом на торце затруднена (этот признак характеризуется баллом 8). Это обуславливает необходимость создания специальных устройств, работоспособность и надежность которых могут быть обеспечены после соответствующей экспериментальной отработки всего сборочного автомата. Поэтому в соответствии с таблицей и примечанием здесь должна быть установлена третья категория сложности, т.е. высокая сложность автоматизации.

Сравнение рассмотренных примеров показывает, что при анализе деталей с использованием кодового параметра и суммы баллов можно выявить элементы детали или изделия, затрудняющие автоматизацию изделия.

На основе рассмотренного подсчета кодового номера и суммы баллов анализ конструкции изделия, подлежащего переводу на автоматизированное производство, проводят в 2 этапа.

1-ый этап. Определение степени пригодности отдельных деталей,входящих в изделие, к автоматизированному производству и выявление технологических возможностей автоматизированного изготовления изделия.

2-ой этап.Оценка степени подготовленности изделия кавтоматизированному производству.

23

При анализе деталей, как и изделия в целом, необходимо учитывать, что сложность отдельных деталей и изделия имеет неразрывную связь с технологическим процессом, его схемой.

В зависимости от условий реализации технологического процесса количественные показатели свойств отдельных деталей и изделия будут меняться. Так очевидно, что деталь (рис. 3.2) будет иметь данную форму лишь перед поступлением на операцию сборки, в процессе же механообработки ее кодовый номер будет меняться, постепенно усложняясь. При кодировании по разрядам схемы следует учитывать только те признаки, которые характеризуют

ее подготовленность к автоматическому производству. Взаимосвязь с технологическим процессом определяет то, что одна и та же деталь будет характеризоваться разными показателями сложности.

Пример

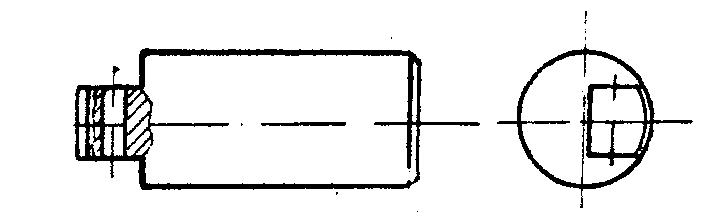

Валик с несимметричными концами со шпоночным пазом (рис. 3.3) должен быть подвергнут шлифовке диаметра на бесцентровальном станке-автомате, а затем в шпоночный паз автоматически вставляется шпонка. При этом для бесцентровального шлифования валик ориентируется в пространстве по наружной цилиндрической поверхности. Ориентация валика по конфигурации торцов и тем более по расположению шпоночного паза необязательна.

Рис.3.3. Вал с выступом на торце нецентральным

24

Это и определяет набор кодовых обозначений для этих двух операций:

| Бесцентровое шлифование | Автоматическая сборка | |||||

|

| ||||||

| Ступень 1 | Ассиметрия наружной | |||||

| конфигурации, металлический | - 1000000 | |||||

| Ступень 2 | Несцепляемый | - 000000 | ||||

| Ступень 3 | Стержневой ферромагнитный | - 10000 | ||||

| Ступень 4 | Круглый прямой | - 2000 | ||||

| Ступень 5 | Одна ось вращения ( наличие | Одна плоскость | ||||

| шпоночного паза не | симметрии | |||||

| учитывается) | - 200 | - 600 | ||||

| Ступень 6 | Центр. отв.отсутствует, | Центр. отв.отсутствует | ||||

| гладкий | ступенчатый с несим. | |||||

| - 10 | формой концов - 60 | |||||

| Ступень 7 | Дополнительные признаки | Паз ( шпоночный) на | ||||

| отсутствуют | - 0 | образующей глухой -3 | ||||

| Кодовый номер: | - 1012210 | - 1012663 | ||||

Сумма баллов для первого случая составляет в1 = 7, для второго случая в2 = 19, а это определяет и разные категории сложности, соответственно первую и вторую, для одной и той же детали.

Таким образом, при анализе отдельных деталей может быть выявлена целесообразность автоматизации каждой операции их изготовления и сборки, а так же выявлены те операции, которые затрудняют процесс автоматизации, а так же мероприятия по их устранению.

Сложность автоматизации изготовления изделий в целом оценивают следующим образом.

Рассчитывают итоговую сумму баллов, которая определяется как сумма баллов, входящих в него деталей и других материальных элементов

n

В∑ = åвi zi ,

i=1

где вi - сумма баллов i -ой детали;

zi - количество одноименных i-ых деталей;

25

n - число наименований деталей, входящих в изделие.

Затем подсчитываются средние значения суммы баллов и категории сложности.

Вср = ВzS ,

n

åki

| Кср = | i=1 | . | |

| n | |||

где z - общее количество деталей, входящих в изделие; кi - категория сложности i -ой детали.

На основе полученного Вср по данным таблицы 3.2 определяют категорию сложности автоматизации производства изделия.

За категории совершенства подготовленности конструкции изделия к автоматическому производству понимают:

ВS = min üï

Вср = min ý

ï

Сопоставление Вj ∑ , Вj ср, Кjср позволяет сравнивать конструктивные варианты изделия и определить лучший из них.

3.1. Цель работы

Целью работы является закрепление знаний, полученных студентами об особенностях проектирования технологических процессов изготовления изделий в условиях автоматизированного производства.

3.2. Задачи, решаемые при выполнении работы

1) Анализ конфигурации и свойств деталей, составляющих сборочную единицу.

2) Оценка степени подготовленности деталей для их автоматической подачи к сборочному автомату.

26

3) Оценка степени подготовленности изделия - сборочной единицы к автоматической сборке.

3.3. Порядок выполнения работы

При выполнении работы в качестве анализируемого изделия используют либо реальное изделие, либо сборочный чертеж изделия с чертежами деталей.

а) ознакомиться с описанием лабораторной работы;

б) разобрать сборочную единицу на составляющие ее детали; в) измерить габаритные размеры деталей;

г) определить числовое обозначение каждой детали по каждой из семи ступеней свойств;

д) подсчитать кодовое обозначение каждой детали и сумму баллов;

е) определить категорию сложности автоматической подачи каждой детали

к сборочному автомату;

ж) определить сумму баллов и категорию сложности изготовления (сборки) сборочной единицы;

з) составить отчет.

27

|

из

5.00

|

Обсуждение в статье: Лабораторная работа № 2 |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы