|

Главная |

На производстве применяются следующие виды сушки: воздушная сушка в сушильных камерах, горячая сушка в сушильных шкафах, радиационная сушка, сушка токами высокой частоты.

|

из

5.00

|

При воздушной сушкев сушильных камерах детали или заготовки размещают на полках и выдерживают до нескольких суток при нормальной сушке (15–20 С) температуре.

Длительный срок сушки является крупным недостатком воздушной сушки.

Для горячей сушки обычно применяют сушильные шкафы или камеры и конвейерные сушильные установки, обогреваемые паром или электрообогревателями.

В сушильных шкафах с электрическим обогревом детали выдерживают при температуре 65–70ºС до постоянства веса. Во избежания растрескивания деталей температуру в сушильных шкафах повышают постепенно.

В конвейерных сушильных установках производят сушку тонкостенных деталей.

Непрерывно действующие конвейерные сушильные установки являются наиболее эффективными для тонкостенных деталей. В таких установках сушка тонкостенных деталей в зависимости от величины и формы длится 2–3 часа.

Радиационная сушкаоснована на обогреве деталей лучистой энергией, излучаемой раскалёнными телами: нитями ламп, спиралями электронагревательных приборов, металлическими панелями, обогреваемыми газом.

В качестве источника лучистой энергии в камере установлены лампы инфракрасного свечения, расположенные в шахматном порядке под сводом и на боковых стенках камеры.

Радиационная сушка эффективнее конвейерных установок в несколько раз, особенно при сушке плоских изделий с небольшой толщиной стенок.

При сушке токами высокой частоты детали, помещённые между обкладками контурного конденсатора генератора высокой частоты, равномерно прогреваются по всей массе, при этом благодаря быстрому прогреву детали по всей её толщине срок сушки сокращается в несколько раз по сравнению с сушкой нагретым воздухом.

Корпусная герметизация

Корпуса предназначены для защиты элементов и компонентов ИС от климатических (влага, газы) и механических воздействий и светового облучения. Корпус обеспечивает эффективный отвод тепла от тепловыделяющих элементов и компонентов микросхемы. Металлический корпус осуществляет также экранирование от воздействия электростатических, а в некоторых случаях и магнитных полей. Корпус имеет выводы, с помощью которых микросхему монтируют на печатную плату. Контактные площадки платы ИС электрически соединены с выводами корпуса.

В зависимости от материалов корпуса делятся на следующие типы: металлостеклянные, стеклянные, керамические, металлополимерные, пластмассовые, полимерные.

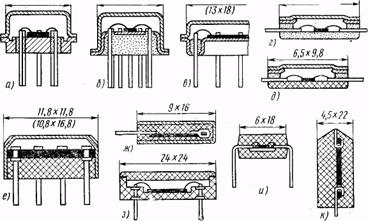

Рис. 1.1. Схемы конструкций корпусов микросхем: а, б, в - металлостеклянных; г - стеклянного; д - керамического; е, ж - металлополимерных; з - пластмассового; и, к - полимерных

В металлостеклянных корпусах армирование и крышку выполняют из металла, а выводы изолируют от основания стеклом

Металлокерамические корпуса состоят из керамического основания с выводами и металлической крышки. Так как из-за высокой температуры спекания керамики армировать основание металлическими выводами невозможно, их в специальной технологической рамке впаивают в него стеклом.Кроме того, к бортику керамического основания стеклом припаивают металлическую рамку, ккоторой сваркой или пайкой присоединяют металлическую крышку. Так как рамка и крышка должны при пайке хорошо смачиваться припоем на основе олова, их предварительно покрывают тонким слоем никеля, меди или золота. Выводы можно также присоединять к керамическому основанию с помощью проводящих паст.

Стеклянные корпуса более технологичны и состоят из стеклянного основания и металлической или стеклянной крышки.В процессе формовки основание армируют выводами и металлической рамкой, а затем спекают, в результате чего образуется металлостеклянный спай.

В керамических корпусах как крышка, так и основание выполнены из керамики. Это позволяет монтировать внешние выводы и выполнять герметизацию пайкой стеклом без рамки, что упрощает конструкцию.

Во избежание термических напряжений и растрескивания, рассмотренные корпуса изготовляют из материалов, имеющих близкие по значению температурные коэффициенты линейного расширения (ТКЛР). Стекло, кроме того, в процессе сборки и герметизации приборов и ИМС не должно размягчаться при нагревании. Наиболее удачными парами материалов являются железо-никель-кобальтовый сплав 29НК (ковар) — стекло С48-2 или С49-2 (температуры размягчения 570 и 585 °С), железо-никель-медный сплав 47НД - стекло С89-8 или С90-1 (температуры размягчения 530 и 550 °С); керамика 22ХС или "Поликор" - стекло С72-4 (температура размягчения около 560 °С). При получении спаев стекло - металл металлическую поверхность предварительно оксидируют.

В пластмассовых корпусах крышкиприклеивают к основаниям специальными клеями. Этот вариант герметизации применяют только при изготовлении малоответственных ИМС, так как он не обеспечивает вакуумношотную защиту.

К корпусу ИС предъявляется ряд требований, обусловленных ее назначением и электрическими параметрами, особенностями сборки как самих ИС, так и сборки ИС на печатных платах, назначением, особенностями конструкции и условиями эксплуатации аппаратуры, в которой используются ИС. К этим требованиям относятся: герметичность конструкции, высокая надежность, малые габариты, эффективный теплоотвод, малые паразитные электрические параметры выводов (активное сопротивление, индуктивность и емкость), высокая механическая прочность, простота монтажа на печатных платах, легкость съема с печатной платы при необходимости ремонта, низкая стоимость, защита от светового облучения. К корпусу могут предъявляться требования, обусловленные специфическим назначением микросхемы: электростатическое и (или) магнитное экранирование, обеспечение возможности воздействия света при обработке оптической информации или при стирании информация в программируемых (полупостоянных) запоминающих устройствах (ПП3У) ультрафиолетовым облучением и др.

Основные требования, предъявляемые к корпусу, следующие:

1. механическая прочность и герметичность, обеспечивающие надежную защиту

микросхемы от воздействия окружающей среды и механических повреждений;

2. высокая теплопроводность;

3. возможность надежного электрического соединения контактных площадок микросхем с выводами корпуса;

4. возможность надежного крепления микросхемы при монтаже в аппаратуре;

5. простота изготовления и герметизации;

6. низкая стоимость.

Первые два требования обычно находятся в противоречии с двумя последними: пока не разработаны простые и дешевые корпуса, способные надежно защищать схему в тяжелых условиях эксплуатации. Испытания показывают, что интенсивность отказав ИС в трудоемких и дорогостоящих керамических корпусах в 3 -10 раз ниже, чем в самых дешевых полимерных корпусах. Высокая интенсивность отказов микросхем в полимерных корпусах объясняется их низкой влагостойкостью. Молекулы воды, размеры которых порядка 3А, проникают внутрь корпуса не только по границам раздела корпус - вывод, но и через толщу полимера.

Обеспечение герметичности корпуса. Элементы и компоненты ИС, предназначенных для работы в условиях повышенной влажности и в атмосфере различных газовых сред, следует помещать в корпуса, обеспечивающие полную герметизацию. Герметичность корпуса достигается применением непроницаемых для влаги и газов материалов и вакуумплотным соединением этих материалов.

В конструкциях корпусов широко используются соединения металлов с металлами, стеклом, керамикой и полимерами, керамики с керамикой и стеклом, стекла со стеклом и др. Высокотемпературные стекла и керамику обычно соединяют с помощью промежуточного слоя легкоплавкого стекла. Определенные трудности возникают при образовании вакуумплотных соединений металлов с керамикой и стеклом. Они обусловлены различными ТКЛР и коэффициентами теплопроводности. Дело в том, что при изготовлении корпуса, сборке микросхемы, эксплуатации детали конструкции подвергаются большим перепадам температуры. Из-за разницы ТКЛР и коэффициентов теплопроводности (разная скорость нагрева деталей) в элементах конструкции возникают большие механические напряжения, приводящие к растрескиванию соединений и нарушению герметичности. Опыт показывает, что разница ТКЛР соединяемых материалов должна составлять 1•10-6°С-1. ТКЛР материалов, применяемых при изготовлении герметичных корпусов, указаны в табл. 1.

Таблица 1 Параметры материалов, применяемых для изготовления корпусов

| Материал | Состав, % | ТКЛР, 10-6°С-1 | Коэффициент теплопроводности, Вт/(м * °С) |

| Алюминиевая керамика | 94.. .96А12О3, 6.. .4MgOn Si02 | 6,4... 7,9 | 19,6 |

| Бериллиевая керамика | 97.. .99 BeO | 7,0 | 208 |

| Боросиликатное стекло | — | 4,6 | 1,1 |

| Припайное стекло | 58РbO, 12Ва2О3, 20SiO2, 8ZnO, 2 - прочие окислы | 4,0... 12,0 | — |

| Ковар | 18Co,28Ni, 54Fe | 4,7...5,5 | 16,7 |

| Керамвар | 25Co, 27Ni, 48Fe | 8,1 | — |

| Припой | 61 Sn, 39Pb | 21,5 | — |

| Пластмассы | — | 20...200 | 0,3.. .2,0 |

Для согласования ТКЛР металла со стеклом или керамикой используются буферные материалы с промежуточным значением ТКЛР. В роли буфера широко применяют так называемые припайные стекла, имеющие сравнительно невысокую температуру размягчения (~500° С). При нагреве припайное стекло размягчается и омачивает соединяемые поверхности подобно тому, как припой смачивает соединяемые металлические детали. ТКЛР припайного стекла находится в пределах (4...12)-10-6 °С-1. Его величина зависит от времени и температуры термообработки в процессе соединения материалов. Это обусловлено тем, что размеры кристаллов, образующихся после расплавления стекла, зависят от температуры и длительности термообработки. Кристаллизующийся спай обеспечивает высокую механическую прочность соединяемых материалов. Допускается многократный изгиб выводов без нарушения герметизации. Возникающие на поверхности стекла микротрещины оканчиваются на гранях приповерхностных кристаллов и не распространяются в глубь спая.

Для образования герметичных соединений керамики с керамикой и керамики с металлом используют также покрытые припоем слои воженного металла (серебра) в керамику. Сочетания керамики, стекла и металлов с пластмассами не обеспечивают полностью герметичных соединений вследствие большой разницы в тклр (см. табл. 1) и высокой влагопроницаемости пластмасс. Эпоксидные, фенольные и силиконовые пластмассы используются только в корпусах микросхем, предназначенных для работы в умеренных условиях (влажность <85%).

В зависимости от конструкции корпуса в практике производства находят применение следующие способы герметизации: холодная сварка давлением, электроконтактная конденсаторная сварка, пайка, заливка компаундами, склеивание, опрессовка компаундами.

В зависимости от применяемых материалов и конструктивных особенностей микросхемы используют следующие методы соединений:

Cварка

Холодная сварка

1.2. Электроконтактная конденсаторная сварка (ЭКС)

1.3. Аргонно-дуговая сварка

1.4. Микроплазменная сварка

1.5. Термокомпрессионная сварка

1.6. Сварка давлением с косвенным импульсным нагревом (СКИП)

1.7. Сварка сдвоенным (расщепленным) электродом

1.8. Ультразвуковая сварка

1.9. Роликовая сварка

1.10. Электроннолучевая сварка

2. Пайка

2.1. Пайка припоями

2.2. Пайка стеклом

3. Заливка

4. Склеивание

5. Опресссовка

6. Капсулирование

Сварка

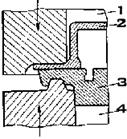

Холодная сварка - это процесс получения неразъемного соединения в результате пластической деформации двух деталей (металлостеклянный корпус). При сближении свариваемых деталей на расстояние действия межатомных сил между поверхностными атомами образуются металлические связи. Степень деформации свариваемых деталей должна быть 75—85 %,т.е. их суммарная толщина после сварки составляет 15—25% от первоначальной. Усилие сжатия при холодной сварке зависит от пластичности материалов соединяемых деталей и контактной площади рабочего инструмента (пуансона), обычно выполняемого из инструментальной стали Х12, ХВГ, ШХ13 или твердого сплава ВК20. Так, для соединения деталей из меди МБ или М1 удельное давление должно быть 1500—1800 Н/мм2, а деталей из меди с коваровыми, стальными или из сплава 47НД составлять 2000—2500 Н/мм2. В зависимости от свойств свариваемых материалов применяют дву- или одностороннюю холодную сварку. Двусторонней соединяют детали из материалов примерно одинаковой пластичности, а односторонней — различной пластичности. Причем в первом случае (рис. 2) пуансоны одновременно деформируют фланцы крышки и корпуса и поэтому во избежание подрезки более пластичного фланца крышки воздействующий на него верхний пуансон должен иметь плоскую широкую торцевую поверхность. Холодная сварка проста, доступна и применяется в основном для герметизации металлостеклянных корпусов транзисторов и диодов средней и большой мощности, а также корпусов ИМС из металлов, обладающий высокой теплопроводностью.

Специфическим условием получения качественного герметичного соединения является высокая пластичность материала, по крайней мере одной из соединяемых деталей. Обычно баллон выполняют из меди Ml, а ножку - из ковара, обеспечивающего хорошее согласование ТКЛР со стеклянными изоляторами коваровых выводов. Поскольку холодная сварка связана со значительной деформацией (относительная деформация до 80%), толщина соединяемых деталей должна быть не менее 0,3 мм, а на ножке должна выполняться защитная канавка, разгружающая хрупкие стеклянные изоляторы. Коваровую ножку делают достаточно толстой (1 мм), чтобы обеспечить необходимую прочность и герметичность стеклянных изоляторов.

Важным условием получения качественного шва является чистота и отсутствие окислов на соединяемых поверхностях. Целесообразно медный баллон предварительно никелировать. В процессе сдавливания хрупкая никелевая плёнка разрушается, обнажая чистую поверхность меди,

|

Процесс может быть выполнен, например, на полуавтомате И020.0007/Т. Полуавтомат позволяет осуществлять холодную сварку корпусов диаметром до 20 мм в контролируемой среде. Сварка производится подвижным верхним и неподвижным нижним пуансонами. Усилие для сварки (до 1000 кГ) создается гидравлическим цилиндром с максимальным рабочим давлением 50 ат. Загрузку деталей в гнезда 12-позиционной карусели выполняют вручную, выгрузку сваренных изделий - автоматически. Для создания нейтральной среды в зоне сварки полуавтомат снабжен герметичным колпаком. Производительность полуавтомата 600 - 900 шт/ч.

Рис 2. Односторонняя холодная сварка корпуса ИМС.

|

из

5.00

|

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы