|

Главная |

КОНТРОЛЬ ПРАВИЛЬНОСТИ УСТАНОВКИ ЗАКЛЁПОК.

|

из

5.00

|

Несмотря на то, что слесарю сравнительно редко приходится выполнять операцию клепки, все же при необходимости он должен уметь правильно собрать заклепочное соединение.

Перед клёпкой очищают склёпываемые детали от грязи, окалины, ржавчины. Правкой или опиливанием подгоняют сопрягаемые поверхности так, чтобы они плотно прилегли друг к другу. В соответствии с чертежом размечают подготавливаемые поверхности: наносят осевые риски и накернивают центры отверстий. При соединении внахлёстку разметку выполняют на одной из деталей, при соединении с накладкой - на накладке. Шаг t между заклёпками и расстояние а от центра заклёпки до кромки детали принимают: в случае однорядных швов - t=3d и a=1,5d; в случае двухрядных швов - t=4d и a=1,5d. Диаметр отверстия под заклёпку делают на 0,1...0,2 мм больше диаметра стержня заклёпки; для облегчения вставки заклёпки в отверстие концу заклёпки придают слегка коническую форму. Сверление обычно выполняют в два приёма: сначала сверлят пробное отверстие меньшего диаметра, а затем рассверливают окончательное, соответствующее диаметру стержня заклёпки. Снимают фаску на кромке отверстия, а для потайных головок отверстие зенкуют конической зенковкой.

Основной деталью заклёпочного соединения является заклепка. Заклепка представляет собой металлический стержень круглого сечения с головкой на конце, которая называется закладной и по форме бывает полукруглой, потайной и полупотайной. (см. рис.1).

Рис. 1. Виды заклепок: а, б, в — соответственно: с полукруглой, потайной и цилиндрической головками; г — пустотелая двусторонняя; д — пустотелая односторонняя

Головка заклёпки, высаженная заранее, т. е. изготовленная вместе со стержнем, называется закладной, а образующаяся во время клёпки из части стержня, выступающего над поверхностью склёпываемых деталей, - замыкающей. Наиболее распространены заклепки со сплошным стержнем, трубчатые и полутрубчатые .

В зависимости от требований к поверхности, заклёпки могут иметь полукруглую головку, потайную или полупотайную. Иногда чуть выпуклую головку делают плоской в процессе клёпки для создания внутренних усилий сжатия, которые снижают возможность усталости материала.

В зависимости от формы головок и длины стержня заклёпки бывают (см. рис.1).:

В зависимости от формы головок и длины стержня заклёпки бывают (см. рис.1).:

(а)- с полукруглой высокой головкой со стержнем диаметром 1…36мм и длиной 2…180мм;

(б)- с полукруглой низкой головкой со стержнем диаметром 1…10мм и длиной 4…80мм;

(в)- плоской головкой со стержнем диаметром 2…36мм и длиной 4…180мм;

(г)- с потайной головкой со стержнем диаметром 1…36мм и длиной 2…180мм;

(д)- с полупотайной головкой со стержнем диаметром 2…36мм и длиной 3…210мм.

Рис. 2. Виды заклёпок по форме головок и длине стержня.

Размеры заклепок зависят от толщины склепываемых листов (см. табл.1, рис. 3). За расчетный диаметр заклепки принимают диаметр отверстия, так как при образовании замыкающей головки стержень головки осаживается и утолщается. Длину заклепки выбирают с учетом толщины соединяемого пакета и длины стержня, идущей на образование замыкающей головки и заполнение зазора между отверстием и стержнем. Длина стержня заклёпки складывается из толщины соединяемых деталей и длины выступающей части(она равна 1,25-1,5 диаметра заклёпки), на которой образуют замыкающую головку.

Диаметр d стержня головки выбирают в зависимости от толщины склепываемых листов: d=2b, где b – наименьшая толщина склепываемого листа.

Табл.1. Размеры заклепок в зависимости от толщины

склепываемых листов, мм

| Толщина листов, s | Диаметр заклёпок, d | Длина выступающей части стержня, l1 | Общая длина заклёпки, l2 |

| 1 | 2,5 | 4 | 5 |

| 1,5 | 2,5 | 4 | 5…6 |

| 2,0 | 2,5…3,0 | 4…5 | 6…8 |

| 2,5 | 3,0…3,5 | 5…5,5 | 8 |

| 3,0 | 3,5 | 5,5 | 8…10 |

| 4,0 | 4 | 6 | 10 |

| 5,0 | 4…6 | 6…9 | 12…14 |

| 6,0 | 6…8 | 9…12 | 16…18 |

Рис. 3.

Отверстия для заклепок сверлят сверлом, имеющим диаметр больший, чем диаметр стержня заклепки (см. табл.2)

Таблица 2. Диаметры отверстий под стальные заклепки, мм

| Диаметр заклёпки | Диаметр отверстия при сборке | Диаметр заклёпки | Диаметр отверстия при сборке | ||||

| Точной | Грубой | Точной | Грубой | ||||

| 1-я | 2-я | 1-я | 2-я | ||||

| 1,0 | 1,1 | 1,2 | - | 10,0 | 10,5 | 11,0 | 11,0 |

| 2,0 | 2,1 | 2,2 | 2,3 | 11,5 | 12,0 | 12,0 | 12,5 |

| 3,0 | 3,1 | 3,3 | 3,5 | 13,0 | 13,5 | 13,5 | 14,0 |

| 4,0 | 4,1 | 4,2 | 4,5 | 13,5 | 14,0 | 14,0 | 14,5 |

| 5,0 | 5,2 | 5,5 | 5,8 | 16,0 | 16,5 | 16,5 | 17,0 |

| 6,0 | 6,2 | 6,5 | 6,8 | 16,5 | 17,0 | 17,0 | 17,5 |

| 7,0 | 7,2 | 7,5 | 7, | 19 | 20 | 21 | 21 |

| 8,0 | 8,2 | 8,5 | 8,8 | 22 | 23 | 23 | 24 |

| 9,5 | 10,0 | 10,0 | 10,5 | 25 | 26 | 26 | 27 |

Расклепывание головок заклепок диаметром до 10 мм, обычно применяемых в общем машиностроении, производится в холодном состоянии. Соединения заклепками с диаметром стержня более 10 мм выполняются с нагревом. Материалом заклепок для горячеклепанного соединения общего назначения является углеродистая сталь 30; 35; 45. Заклепки для холодного соединения стальных деталей изготовляют из более пластичных сталей 10; 20. Для ответственных соединений заклепки для холодного соединения выполняются из сталей 15Х и 20Х, обладающих наряду с пластичностью повышенной прочностью. При выполнении заклепочных соединений деталей из цветных металлов применяются заклепки из меди, латуни, бронзы, алюминия и его сплавов.

Работа по соединению деталей клепкой выполняется в такой последовательности:

1) образование отверстия под заклёпку в соединяемых деталях сверлением или пробивкой;

2) предварительная сборка склепываемых деталей на монтажных болтах;

3) развертывание отверстий;

4) закладка нагретых или холодных заклепок;

5) образование второй головки заклепки (собственно клёпка);

6) удаление излишков металла и зачистка головки заклепки.

По характеру расположения соединяемых деталей различают следующие заклепочные соединения (см. рис.4): однорядное внахлёстку (а); однорядное в стык с одной накладкой (б); однорядное в стык с двумя накладками (в); двухрядное стыковое с одной накладкой (г).

По характеру расположения соединяемых деталей различают следующие заклепочные соединения (см. рис.4): однорядное внахлёстку (а); однорядное в стык с одной накладкой (б); однорядное в стык с двумя накладками (в); двухрядное стыковое с одной накладкой (г).

Рис. 4. Виды швов.

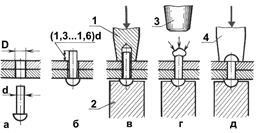

Часто сверлят сразу две соединяемые заготовки, зажимая их струбциной или в тисках (см.рис. 5).. Диаметр отверстия D должен быть на 0,1...0,3 мм больше диаметра заклепки d (см.рис. а).

Рис. 5.

Заклепку вставляют в отверстие (рис. 5 б), причем длина выступающей части заклепки должна равняться (1,3... 1,6) d. Закладную головку размещают в углублении поддержки(2) (рис. в) и ударами молотка по натяжке(1) сближают соединяемые детали одну с другой. Затем круговыми ударами молотка(3) расклепывают выступающую головку (рис. г) и придают ей правильную форму с помощью обжимки(4) (рис. 5 д).

Различают два вида клепки: с двусторонним подходом, когда имеется свободный доступ как к замыкающей, так и закладной головке, и с односторонним подходом, когда доступ к замыкающей головке невозможен. В связи с этим различают дна метода клепки: прямой, или открытый, и закрытый, или обратный.

Прямой метод клепки характеризуется тем, что удары молотком наносятся по стержню со стороны вновь образуемой, т. е. замыкающей, головки. Клепка прямым методом начинается со сверления отверстия под заклепку (рис. 6, а). Затем в отверстие вводят снизу стержень заклепки и под закладную головку ставят массивную поддержку 2(рис. 6, б). Склепываемые листы осаживают (уплотняют) при помощи натяжки, которую устанавливают так, чтобы выступающий конец стержня вошел в ее отверстие. Ударом молотка по вершине натяжки осаживают листы и таким образом устраняют зазор между ними.

После этого расклепывают стержень заклепки. Так как при расклепывании металл упрочняется, стремятся к возможно меньшему числу ударов. Поэтому сначала несколькими ударами молотка осаживают стержень  (рис. 6, в), затем боковыми ударами молотка придают полученной головке необходимую форму (рис. 6, г), после чего обжимкой окончательно оформляют замыкающую головку(рис. 6, д).

(рис. 6, в), затем боковыми ударами молотка придают полученной головке необходимую форму (рис. 6, г), после чего обжимкой окончательно оформляют замыкающую головку(рис. 6, д).

Рис. 6. Процесс клёпки прямым методом.

В обратном методе удары наносятся по закладной головке. Стержень заклепки вводят в отверстие сверху, поддержку ставят под стержень — сначала плоскую — для предварительного формирования замыкающей головки, а затем — поддержку с полукруглой головкой — для окончательного ее формирования (если головка должна быть полукруглой). По закладной головке бьют через обжимку, формируя тем самым замыкающую головку с помощью поддержки. Однако отметим, что получаемая таким методом клепка имеет более низкое качество, чем при использовании прямого метода.

Один или несколько рядов заклепок, расположенных в определенном порядке для получения неразъемного соединения, называется заклепочным швом.

В зависимости от характеристики и названия заклепочного соединения заклепочные швы делятся на три группы:

1. Прочные, применяемые для получения соединения повышенной прочности. Прочность шва достигается тем, что он имеет несколько рядов заклепок.

2. Плотные, применяемые для получения достаточного плотной и герметичной конструкции. Соединения с плотным швом обычно выполняются методом холодной клепки. Для достижения герметичности шва применяются разного вида прокладки из бумаги, ткани, пропитанной олифой или суриком. Эти швы применяются при изготовлении резервуаров в высоким внутренним давлением.

3. Прочно плотные, применяемые для получения прочного и вместе с тем не проницаемого для пара, газа, воды и других соединений жидкостей., например в паровых котлах и различных резервуарах с высоким внутренним давлением. Прочно - плотные швы выполняют горячей клепкой при помощи клепальных машин.

Расчет прочных швов

Заклепочные соединения должны быть равнопрочными. Значит, расчет должен обеспечить прочность заклепок на срез и смятие, стенок отверстий  под заклепки — на смятие, соединяемых деталей по ослабленным сечениям — на растяжение, а их краев — на срез (выкалывание).

под заклепки — на смятие, соединяемых деталей по ослабленным сечениям — на растяжение, а их краев — на срез (выкалывание).

Условия прочности в предположении равномерного распределения усилия между всеми заклепками:

на срез

где F — общая нагрузка на соединение; d0 — диаметр отверстия под заклепку; z— число заклепок по одну сторону стыка; i — число плоскостей среза одной заклепки;

на смятие

где σmin — наименьшая общая толщина элементов, сдвигаемых в одном направлении;

листов на растяжение

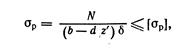

где N — продольная сила в сечении, проверяемом на растяжение; b — ширина листа (см. рис. 1.4); z'— число заклепок в ряду; δ — толщина листа.

Правильность сборки механизмов обычно проверяется взаимодействием их деталей. Для этого приводят в движение вручную ведущую деталь и следят за тем, как это движение воспринимается всеми ведомыми деталями

Способы проверки качества соединения. После сборки заклепочные соединения подвергают тщательному наружному осмотру: проверяют состояние головок заклепок и склепанных деталей. Плотность прилегания соединенных деталей определяют щупом. Головки заклепок и расстояние между ними проверяют шаблонами.

Заклепочные соединения, требующие герметичности, подвергают гидравлическим испытаниям путем нагнетания насосом жидкости под давлением, превышающим нормальное на 5—20%. Места соединения, дающие течь, подчеканивают.

5. ОБОРУДОВАНИЕ, ПРИСПОСОБЛЕНИЯ И ИНСТРУМЕНТ, ПРИМЕНЯЕМЫЙ ПРИ ВЫПОЛНЕНИИ СБОРКИ И РАЗБОРКИ НЕПОДВИЖНЫХ НЕРАЗЪЁМНЫХ СОЕДИНЕНИЙ.

5. ОБОРУДОВАНИЕ, ПРИСПОСОБЛЕНИЯ И ИНСТРУМЕНТ, ПРИМЕНЯЕМЫЙ ПРИ ВЫПОЛНЕНИИ СБОРКИ И РАЗБОРКИ НЕПОДВИЖНЫХ НЕРАЗЪЁМНЫХ СОЕДИНЕНИЙ.

Слесарно-сборочные работы выполняются с помощью различных монтажных инструментов (гаечных ключей, отверток, молотков) и приспособлений.

Гаечные ключи служат для разборки и сборки резьбовых соединений. Гаечный ключ состоит из головки с зевом определенного размера и рукоятки. Размер зева гаечного ключа должен строго соответствовать размеру гайки или головки болта. По форме и назначению гаечные ключи делятся на открытые, накидные (закрытые), радиусные (для круглых гаек) и торцовые.

Рис. 7. Гаечные ключи:

а-одностороний открытый, б-радвижной с червячным винтом (1-неподвижная губка, 2-подвижная губка, 3-зубчатая рейка, 4-червячный винт), в-накладной, г-радиусный для круглых гаек (1-штырь ключа, 2-паз), д-торцевой.

Открытые ключи подразделяются на односторонние (рис. 7, а) (с одним зевом) и двусторонние (с двумя зевами). На рукоятке ключа обычно указывается его размер (размер зева).

Раздвижные ключи (рис. 7, б) - универсальные, так как их зевы можно настроить на различные размеры гайки. Широкое распространение получили раздвижные ключи с червячными винтами. Червячный вин г 4, вращаясь, перемещает зубчатую рейку 3, а вместе с ней и подвижную губку 2 относительно неподвижной губки 1. Таким образом изменяется размер зева ключа

Накладные (закрытые) ключи (рис. 7, в) более практичны, чем открытые, так как лучше сохраняют точный размер зева. По форме зева они бывают квадратными, шестигранными и многогранными.

Радиусные ключи (рис. 7, г) служат для отвинчивания и завинчивания круглых гаек, имеющих на боковой стороне пазы 2 или отверстия на торце гацки для захвата рожком или штырями ключа /.

Торцовые ключи (рис. 7, д) служат для отвинчивания и ввинчивания внутренних и наружных гаек и болтов различной формы.

Для отвинчивания и завинчивания болтов и винтов, имеющих на головке прорезь (шлиц), используют различного вида отвертки.

|

Рис. 8. Отвёртки:

А-проволочная, б-с деревянными щёчками,

в-вставная, г-электротехническая, д-механическая.

Отвертка состоит из ручки, стержня и рабочей части (лезвия). По устройству и назначению отвертки подразделяются так: проволочные (рис. 8, а) с шириной лезвия 2—5 мм; с деревянными щечками (рис. 8, б) с шириной лезвия 5—15 мм; вставные (рис.8, в), имеющие два лезвия различных размеров; электротехнические (рис. 8, г) с ручками из электроизоляционного материала и механические (рис. 8, д) с винтовыми канавками на стержне, благодаря которым при нажиме на рукоятку отвертка приводится во вращение во время работы. Лезвия отверток должны соответствовать по толщине и ширине размерам шлицев болтов и винтов.

При ручной ударной клепке используют молотки с квадратным бойком, поддержки, обжимки и натяжки. Молотки, изготовленные из мягкого материала, не сминают поверхностей, граней и кромок соединяемых деталей.

Обжимка (см. рис. 9 б) представляет собой цилиндрический стержень, имеющий на одном конце углубление для образования замыкающей головки заклепки.

Рис. 9. Схема клёпки:

1-поддержка, 2-закладная головка, 3-стержень заклёпки, 4-натяжка, 5-соединяемые детали, 6-обжимка, 7-замыкающая головка. выми установками

Обжимки изготовляют из инструментальной стали У8 или У8А, твердость их рабочей части 56—58 НiС9. Натяжка (см. рис. 9 а) представляет собой цилиндрический стержень, на одном конце которого выполнено глухое отверстие, диаметр которого больше диаметра стержня заклепки на 0,3 мм. С помощью натяжки осаживают склепываемые детали вокруг заклепки (перед ее расклепыванием). Поддержка удерживает заклепку в рабочем положении и позволяет плотно прижать закладную головку к склепываемым деталям. Масса поддержки, используемой при ручной клепке, должна в 3—5 раз превышать массу молотка.

Выполнение сборочных работ требует применения и других инструментов, например плоскогубцев, острогубцев и т. п., а также различных приспособлений.

Механическая клёпка.

Механическая клёпка.

Клепку крупногабаритных деталей выполняют широко при помощи пневматических и меньше электрических молотков.

Пневматические клепальные молотки работают под действием сжатого воздуха. Они делятся на две группы: с золотниковым распределением, которые широко применяются, и с клапанным распределением. Пневматические молотки выпускаются с замкнутой и незамкнутой рукояткой без гасителя вибрации (модели 53КМ-5, 55КМ-10, 6КМ) и с гасителем вибрации (модели 62КМ-6 и 62КМ-7). Применяют также молотки с незамкнутой рукояткой и пистолетного типа без гасителя вибрации (56КМП-3) и с гасителем вибрации (57КМП-4, 57КМП-5, 57КМП-6).

Рис. 10.

Клепальный пневматический молоток 57КМП-4:

1-корпус, 2-ударник, 3,9 –пружины, 4-молоток, 5-цилиндр, 6-стакан, 7-золотник, 8-крышка, 10- курок, 11-рукоятка, 12-рычаг, 13-толкатель, 14-клапан. 15-нипель.

Клепальный молоток 57КМП-4 имеет корпус 1 (рис. 10) и рукоятку 11, в которую вмонтированы пусковое устройство и ниппель 15 для подключения шланга для сжатого воздуха. В корпусе находится стакан 6, цилиндр 5 с поршнем и золотник 7 с крышкой 8. Воздух поступает через пусковой клапан 14. крышку 8 и золотник 7 в рабочую камеру, расположенную над поршнем.

При нажатии пальцем на курок 10 последний рычагом 12 воздействует на толкатель 13, открывающий вход воздуху в пусковой клапан 14. В этот момент поршень идет вниз и производит осадку заклепки, а золотник открывает отверстие для прохода сжатого воздуха через клапаны в нижнюю часть цилиндра под поршень и заставляет его перемещаться вверх. Пружина 9 служит для поглощения отдачи поршня с целью предохранения работающего от вредных вибраций, а пружина 3 предохраняет обжимку от выпадения.

Машинная клёпка

Большой объем работ по клепке выполняют на специальных клепальных машинах, пневматических и гидравлических прессах. Машинная клепка имеет следующие преимущества:

- высокая производительность труда; .

- высокое качество клепки — хорошее обжатие стержня и заполнение отверстия, а также формирование головки безукоризненной формы;

- незначительный процент брака (0,5% вместо 3% при ручной и пневма-тической клепке);

- почти полная ликвидация физического труда;

- меньшее число занятых рабочих.

- меньшее число занятых рабочих.

Клепальные машины изготовляются стационарными и переносными. Первые имеют несколько большую производительность, но я недостатки: изделие должно перемещаться по мере постановки заклепки, что при громоздких конструкциях требует устройства специальных рольгангов, а .значит, дополнительных плошадей.

Пневматические клепальные машины стоят дешевле гидравлических. Они выпускаются передвижными, но могут быть и стационарными.

Ручной переносный пневматический пресс ПРП5-2 (рис. 11, а) широко применяют при одиночной клепке, особенно в труднодоступных местах. Производительность его в пять раз выше производительности пневматического молотка. На этом прессе клепают детали общей толщиной до 4 мм сгаль-пыми заклепками наибольшего диаметра 4 мм и заклепками из дюралюминия 5 мм .

Рис.11. Ручной переносной пневматический

пресс ПРП5-5.

Пресс имеет пневматический цилиндр и клиновый механизм, при помощи которого преобразуется движение поршня в рабочее движение обжимок 3, 4.

ПневморычажныЙ стационарный пресс КП-204М (рис. 12) применяют при одиночной клепке деталей стальными заклепками (сталь 15) диаметром до 5 мми заклепками из дюралюминия (Д1, Д6) диаметром 6 мм.

Рис. 12. Пресс пневмарычажный стационарный КП-204М:

1-певматичкский цилиндр, 2-скоба, 3, 4-обжимки, упор,

6-стопорная гайка, 8-тумба, 9-корпус педали,10- педаль,

11-автоматическая маслёнка,

Силовой агрегат благодаря воздухораспределительному устройству осуществляет в определенной последовательности подачу сжатого воздуха в различные камеры пневматических цилиндров, чем обеспечиваются автоматические рабочие и обратные ходы. Рычажная система создает усилие на плунжере, необходимое для расклепывания заклепок.

Сжатый воздух из воздушной магистрали к автоматической масленке поступает через фильтр 12, в котором удаляются имеющиеся в воздухе примеси.

Сжатый воздух из воздушной магистрали к автоматической масленке поступает через фильтр 12, в котором удаляются имеющиеся в воздухе примеси.

Для склепывания деталей различной толщины или при использовании заклепок другого диаметра упор 5 перемещают по оси, вращая рукоятку 7, которая стопорится гайкой б. Правильную форму замыкающей головки и сжатие склепываемых деталей достигают действием обжимками 3 и 4.

Пресс пускают в действие нажатием ноги на педаль 10. Большой зев и вылет скобы пресса допускают клепку деталей различных размеров. Конструкция пресса допускает установку скобы в вертикальном положении, что очень важно при клепке плоских деталей больших размеров.

У плохо поставленной заклепки срубают головку, а затем бородком выбивают стержень. Заклепку можно также высверлить. Для этого закладную головку накернивают и сверлят на глубину, равную высоте головки. Диаметр сверла берут немного меньше диаметра заклепки. Недосверленную головку надламывают бородком, затем выбивают заклепку.

|

из

5.00

|

Обсуждение в статье: КОНТРОЛЬ ПРАВИЛЬНОСТИ УСТАНОВКИ ЗАКЛЁПОК. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы