|

Главная |

Теоретические основы процессов

|

из

5.00

|

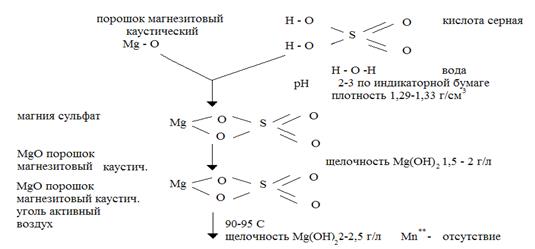

В данном разделе изложено влияние основных параметров на выход и качество конечного продукта, которая представлена в виде условной графической схемы химических превращений при положении сульфата магния семиводного на рис. 2.1.

Рис. 2.1 – Химическая схема производства сульфата магния фармакопейного

Характеристика сырья и готовой продукции

В разделе рассмотрим физико-химические свойства сырья и готовой продукции, требования межгосударственных (ГОСТ) стандартов на изготовляемое вещество, которое представлено в таблице 2.2

Таблица 2.2 Характеристика сырья вспомогательных материалов и готовой продукции

| Наименование | Обозначение НД | Сорт и артикул | Показатели, обязательные для проверки | Примечание | |||||||||||

| 1. Кислота серная реактивная | ГОСТ 4204–77 | Квалификация «ч» | Внешний вид – маслянистая, слегка желтоватая, вязкая жидкость. |

| |||||||||||

| Массовая доля серной кислоты | |||||||||||||||

| Массовая доля остатка после прокаливания, % не более – 0,005 | |||||||||||||||

| Массовая доля хлоридов | |||||||||||||||

| Массовая доля нитратов | |||||||||||||||

|

|

|

| Массовая доля аммонийных солей |

| |||||||||||

| Массовая доля тяжелых металлов | |||||||||||||||

| Массовая доля железа | |||||||||||||||

| Массовая доля мышьяка | |||||||||||||||

| Массовая доля селена (Se), %, не более 0,0005 | |||||||||||||||

| Массовая доля моногидрата (H2SO4), % не менее 92,5 | Раствор магния сульфата | ||||||||||||||

| 3. Кислота серная техническая | ГОСТ 2184–77 | Сорт 1,2 | Массовая доля моногидрата (H2SO4), % | 1-й сорт не менее 92,5 | 2-ой сорт не менее 92,5 | – «»-

| |||||||||

| Массовая доля железа (Fe), %, не более | 0,02 | 0,1 | |||||||||||||

|

|

| Массовая доля остатка после прокаливания | 0,05 | не нормируются |

| ||||||||||

| 4. Порошок магнезитовый каустический | ГОСТ 1216–87

| ПМК-75 ПМК-83 ПМК-87 | Массовая доля на абсолютно | ПМК-87 87 1.8 1.8 | ПМК-83 83 2.5 2.5 | ПМК-75

75 4.5 3.5 | – «»- | ||||||||

Операционное описание технологического процесса

Технологический процесс производства магния сульфата состоит из следующих стадий:

– подготовка воды очищенной;

– санитарная подготовка производства;

– получение раствора магния сульфата;

– фильтрация раствора магния сульфата;

– очистка раствора магния сульфата от примесей железа и марнанца;

– упарка раствора магния сульфата;

– охлаждение раствора магния сульфата;

– кристаллизация магния сульфата;

– центрифугирование;

– сушка магния сульфата;

– фасовка и упаковка готово продукции;

Сущность процесса получения магния сульфата заключается во взаимодействии каустического магнезита с серной кислотой:

(2.3.1)

(2.3.1)

Наряду с основными реакциями протекают следующие побочные реакции:

(2.3.2)

(2.3.2)

(2.3.3)

(2.3.3)

(2.3.4)

(2.3.4)

Содержания каждой стадии технологического процесса, представлена в виде блок схемы на рис. 2.3.

Расчетная часть

Материальные расчеты

Порошок магнезитовый каустический

I. Теоретический расход МgО 100% на 1 т 99,5% МgSО4. 7Н2О

МgО + Н2SО4 + 6Н2О = МgSО4. 7Н2О (3.1.1)

40,31 98 246,46

40,31. 99,5. 1000 = 162,74 кг,

246,46. 100

где: 40,31 – молекулярная масса МgО;

246,46 – молекулярная масса МgSО4. 7Н2О;

99,5 – массовая доля МgSО4. 7Н2О в готовом продукте, %.

II. Потери:

1. Со шламом после чистки осадителей:

а) в виде МgSО4. 7Н2О в пересчете на МgО:

40,31. 60. 5 = 0,49 кг,

246,46. 100

где: 60 – количество шлама на 1 т продукта, кг;

5 – массовая доля МgSО4. 7Н2О в шламе, %;

б) в виде МgО:

60. 12 =7,2 кг

100

где: 12 – массовая доля МgО в шламе, %.

Всего: 0,49 + 7,2 = 7,69 кг

2. Со шламом с фильтра ЛГ-40 после холодильников в виде МgSО4. 7Н2О в пересчете на МgО:

40,31. 40. 20 =1,31 кг,

246,46. 100

где: 40 – количество шлама на 1 т продукта, кг;

20 – массовая доля МgSО4. 7Н2О в шламе, %;

3. Со шламом при чистке уварителей в виде МgSО4. 7Н2О в пересчете на МgО:

40,31. 60. 15 =1,47 кг,

246,46. 100

где: 60 – количество шлама на 1 т продукта, кг;

15 – массовая доля МgSО4. 7Н2О в шламе, %.

4. Со шламом с фильтра КМП-25

а) в виде МgSО4. 7Н2О в пересчете на МgО:

40,31. 100. 10 =1,64 кг,

246,46. 100

где: 100 – количество шлама на 1 т продукта, кг;

10 – массовая доля МgSО4. 7Н2О в шламе, %.

б) в виде МgО:

100. 6 =6 кг,

100

где: 6 – массовая доля МgО в шламе, %;

Всего: 1,64 + 6 = 7,64 кг

5. Со слабым маточным раствором в пересчете на МgО, откачиваемым в трехкаскадный отстойник:

20. 1,65. 40,31 =5,40 кг,

246,46

где: 20 – массовая концентрация МgSО4; 7Н2О, г/дм3;

1,65 – объем маточного раствора, м3.

6. При транспортировке и растворении порошка магнезитового – 1,5%

162,74 х 0,015 = 2,48 кг

7. При транспортировке и упаковке готового продукта – 2%, что в пересчете на МgО составит:

1000. 0,02. 40,31 =3,27 кг

246,46

Показатели по порошку магнезитовому каустическому магния на 1 т сульфата магния фармакопейногоприведена в таблице 3.1.1

Таблица 3.1.1 Материальный баланс порошка магнезитового каустического магния

Приход

Расход

, % не менее -93,6–95,6

, % не менее -93,6–95,6 , %, не более – 0,00010

, %, не более – 0,00010 , %, не более -0,00050

, %, не более -0,00050 , %, не более – 0,0005

, %, не более – 0,0005 , %, не более – 0,0005

, %, не более – 0,0005 , %, не более – 0,00030

, %, не более – 0,00030 , %, не более – 0,000010

, %, не более – 0,000010 / 9 /

/ 9 / MgO = 601,7

MgO = 601,7  / 9 /

/ 9 / , (3.2.2)

, (3.2.2) - это вес исходного раствора в кгс;

- это вес исходного раствора в кгс; ; / 9 /

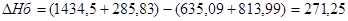

; / 9 / =10067,3 кДж (3.2.3)

=10067,3 кДж (3.2.3) =31809,5Дж (3.2.4)

=31809,5Дж (3.2.4) =18320,4кДж (3.2.5)

=18320,4кДж (3.2.5) (3.2.6)

(3.2.6) (3.2.7)

(3.2.7) (3.2.9)

(3.2.9) (3.2.11) FeO + H2SO4 = FeSO4 + H2O (3.2.12)

(3.2.11) FeO + H2SO4 = FeSO4 + H2O (3.2.12) (3.2.13)

(3.2.13) (3.2.14)

(3.2.14) (3.2.15)

(3.2.15) - это вес маточного раствора;

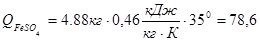

- это вес маточного раствора; кДж (3.2.16)

кДж (3.2.16) кДж (3.2.17)

кДж (3.2.17) кДж (3.2.18)

кДж (3.2.18) (3.2.19)

(3.2.19)  кДж/моль (3.2.20)

кДж/моль (3.2.20)