|

Главная |

Экономическое обоснование проекта

|

из

5.00

|

Необходимо получить сульфат магния фармакопейного. Данный с технологический процесс производства магния сульфата состоит из следующих стадий:

– подготовка воды очищенной;

– получение раствора магния сульфата;

– фильтрация раствора магния сульфата;

– очистка раствора магния сульфата от примесей железа и марганца;

– упарка раствора магния сульфата;

– охлаждение раствора магния сульфата;

– кристаллизация магния сульфата;

– центрифугирование;

– сушка магния сульфата;

– фасовка и упаковка готово продукции;

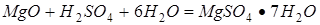

Сущность процесса получения магния сульфата заключается во взаимодействии каустического магнезита с серной кислотой:

(8.1)

(8.1)

Процесс осуществляется в цехе реактивных солей «Химического завода им. Л.Я. Карпова» в городе Менднлеевск.

Проектируемая мощность производства составляет 550 тонн в год сульфата магния фармакопейного. За единицу продукции принята 1 тонна. Произведем расчет себестоимости единицы продукции.

Расчет капитальных вложений

Объем капитальных вложений в основные фонды состоит из капитальных затрат на здания и сооружения, электросиловое и технологическое оборудование, КИПиА, трубопроводы и неучтенное оборудование. Расчет капитальных вложений изложено в таблице 8.1.

Таблица 8.1 Расчет капитальных затрат и амортизационных отчислений на здания и сооружения

| Наименование | Сметная стоимость | Норма амортизации, % | Сумма амортизации, руб. |

| Здания | 4 120 789 | 2,5 | 103019,72 |

| Сооружения | 8 650 486 | 3 | 259514,58 |

| Итого | 12 771 275 | 3625343 |

Расчет нормы амортизации по оборудованию рассчитывается по формуле:

, (8.2)

, (8.2)

где А м(год) – сумма амортизации, годовая, руб.;

К – суммарная сметная стоимость оборудования, руб.

Расчет капитальных затрат изложено в таблице 8.2.

Таблица 8.2 Расчет капитальных затрат на оборудование

| Наименование оборудование | Кол-во единиц | Сметная стоимость, руб.

| Амортизационные отчисления | ||||||||||||

| единицы | полная | Норма амортизации, % | Сумма амортизации, руб. | ||||||||||||

| 1. Технолог. Оборудование: |

|

|

|

| |||||||||||

| 1. Сборник 1 | 1 | 220360 | 220360 | 6,7 | 14764,12 | ||||||||||

| 2. Сборник 2 | 1 | 233645 | 233645 | 6,7 | 15654,215 | ||||||||||

| 3. Сборник 3 | 1 | 280450 | 280450 | 6,7 | 18790,15 | ||||||||||

| 4. Сборник 4 | 1 | 196650 | 196650 | 6,7 | 13175,6 | ||||||||||

| 5. Насос центробежный КНЗ-3 | 3 | 270098 | 810294 | 15,0 | 121544,1 | ||||||||||

| 6. Насос погружной ХП 20/31 | 1 | 160342 | 160342 | 15,0 | 24051,3 | ||||||||||

| 7. Насос вакуумный ВВН-6 | 2 | 170850 | 341700 | 15,0 | 51255 | ||||||||||

| 8. Реактор R-201 | 1 | 10563654 | 10563654 | 5,5 | 581000,97 | ||||||||||

| 9. Ресивер D-30 | 1 | 40850 | 40850 | 6,7 | 2736,95 | ||||||||||

| 10. Фильтр-пресс ФМП 2214–630/25 | 1 | 980800 | 980800 | 6,5 | 63752 | ||||||||||

| 11. Фильтр листовой ЛГ | 2 | 420360 | 840720 | 6,5 | 54646,8 | ||||||||||

| 12. Выпарной аппарат | 1 | 2365100 | 2365100 | 6,5 | 153731,5 | ||||||||||

| 13. Реактор-холодильник СЭрн-6,3–2–12–02 | 1 | 10569880 | 10569880 | 5,5 | 581343,4 | ||||||||||

| 14. Кристаллизатор | 1 | 2360550 | 2360550 | 5,5 | 129830,25 | ||||||||||

| 15. Центрифуга ФМ1253К-02 | 1 | 230650 | 230650 | 6,7 | 15453,55 | ||||||||||

| 16. Бункер | 1 | 42330 | 42330 | 6,7 | 2836,11 | ||||||||||

| 17. Сушилка барабанная ТИП БН 1–5 НК | 1 | 400560 | 400650 | 6,7 | 26843,55 | ||||||||||

| 18. Вентилятор вытяжной ЦН №6 | 2 | 1560450 | 3120900 | 15,0 | 468135 | ||||||||||

| 19. Калорифер КС-4–8–025Б | 1 | 1665420 | 1665420 | 15,0 | 249813 | ||||||||||

| 20. Теплообменник ТИП ТНВ – 0,6–1,6-Н10/25–2–1 | 1 | 1260360 | 1260360 | 6,7 | 84444,12 | ||||||||||

| ИТОГО |

|

| 36685305 |

| 2673804,3 | ||||||||||

| ΙΙ Неучт.обор-е (10%) |

|

| 3668530,5 | 10,0 | 366853,05 | ||||||||||

| ΙΙΙ Электросиловое оборудование (5%) |

|

| 1834265,25 | 9,0 | 165083,87 | ||||||||||

| ΙV Трубопроводы (15%) |

|

| 5502795,75 | 8,0 | 440223,66 | ||||||||||

| V. КИПиА (20%) |

|

| 7337061 | 15,0 | 1100559,15 | ||||||||||

| ИТОГО |

|

| 18342652,5 |

| 2072719,73 | ||||||||||

| ВСЕГО |

|

| 55027957,5 |

| 2439572,78 | ||||||||||

Расчет численности работающих

Исходные данные:

1) производство является непрерывным; режим работы – круглосуточный, без останова в выходные и праздничные дни;

2) длительность рабочего дня 7 часов; длительность рабочей смены 8 часов;

3) количество выходных дней исходя из 4-х бригадного графика сменности составляет 91 день

4) невыходы на работу:

5) продолжительность отпуска 30 дней; выполнение гос. обязанностей 2 дня; прочие невыходы 8 дней.

Численность основных рабочих в смену определяем по формуле:

Рсм=n/Hобс, (8.3)

Где n – число обслуживаемых аппаратов;

Нобс – норма обслуживания;

Рсм=1/1=1

Численность явочного числа рабочих производим по формуле:

Ряв=Рсм*С, (8.4)

где Ряв – явочный состав рабочих;

Ряв=1*3=3

Численность списочную определяем по формуле:

, (8.5)

, (8.5)

где Тк – календарный фонд времени;

Тном – эффективный фонд времени;

чел.

чел.

Расчет численности основных рабочих представлено в таблице 8.3.

Таблица 8.3 Расчет численности основных рабочих

| Наименование должности | Разряд | РКО | Численность | ||

| сменная | явочная | списочная | |||

| Аппаратчик фильтрации | 6 | 2,19 | 1 | 3 | 5 |

| Аппаратчик осаждения | 5 | 1,87 | 1 | 3 | 5 |

| Аппаратчик кристаллизации | 6 | 2,19 | 1 | 3 | 5 |

| Аппаратчик центрифугирования | 5 | 1,87 | 1 | 3 | 5 |

| Аппаратчик осаждения | 5 | 1,87 | 1 | 3 | 5 |

| Аппаратчик подготов. сырья | 4 | 1,56 | 1 | 3 | 5 |

| ИТОГО | 20 | ||||

Расчет численности вспомогательных рабочих представлено в таблице 7.4.

Таблица 8.4 Расчет численности вспомогательных рабочих

| Наименование должности | Разряд | РКО | Численность | ||

| сменная | явочная | списочная | |||

| Слесарь ремонтник | 5 | 1,87 | 1 | 1 | 2 |

| ИТОГО | 2 | ||||

Расчет фонда заработной платы работающих

Исходные данные:

1) условия труда – вредные;

2) премия для основных и вспомогательных рабочих 40% от тарифного фонда зарплаты 10% от основного фонда зарплаты рабочих;

3) дополнительный фонд зарплаты 10% от основного фонда зарплаты рабочих;

4) доплаты за вечерние часы – 20% от тарифного фонда зарплаты;

5) доплата за ночные часы – 40% от тарифного фонда зарплаты.

Расчет тарифного фонда зарплаты основных рабочих определяется по формуле:

Зтар=Рiсп*Тэф*Тсм*Кср*Зч.1, (8.6)

Где рсп – списочная численность рабочих i-го разряда;

Тэф – эффективный фонд времени, дня;

Тсм – длительность смены, ч;

Кi – тарифный коэффициент i-го разряда

Зч.1 – часовая тарифная стака 1-го разряда, руб.

Зтар.осн.=20*234*8*1,7*20,25=1288872

Зтар.всп.=2*234*8*1,87*12,50=87516

Расчет среднего тарифного коэффициента рассчитывается:

, (8.7)

, (8.7)

где Кi – тарифный коэффициент i-го разряда;

Рспi – списочная численность рабочих i-го разрядов

Рсп – списочная численность рабочих всех разрядов.

Расчет доплаты за работу в вечернюю смену для работающих по восемь часов в смену

, (8.8)

, (8.8)

где З тар – тарифный фонд зарплаты;

0,2 – коэффициент доплат к тарифной ставке за час работы в вечерней смене

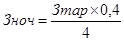

Расчет доплаты за работу в ночную смену для работающих по восемь часов в смену:

, (8.9)

, (8.9)

где 0,4 – коэффициент доплат к тарифной ставке за каждый час ночной смены.

Расчет доплаты за работу в праздничные дни:

, (8.10)

, (8.10)

где 24 – число часов в сутках;

10 – число праздничных дней в году

Расчет фонда основной зарплаты определяется по формуле:

Зосн=Зтар+Д+П, (8.11)

где Д – доплата П – премия

Зосн=1288872+333235,6+515548,8=2031574,8

Звсп.= 87516+20196+35006,4=142718,4

Дополнительная зарплата принята в размере 10% от основного фонда зарплаты, которая составляет 203157,48 и вспомогательного фонда зарплаты составляет 14271,84

Расчет годового фонда зарплаты основных рабочих определяется по формуле:

Згод=(Зосн+Здоп)*Ктер, (8.12)

Где Ктер – величина поясного коэффициента, принимается исходя из конкретного территориального районирования составляет 1,0165

Згод.осн.=(2031574,8+203157,48)*1,0165=2271605,362

Згод.всп.=(142718,4+14271,84)*1,0165=159580,6

Расчет средней зарплаты основных рабочих:

Зср=Згод / Рсп, (8.13)

где Рсп – списочная численность основных рабочих.

Расчет среднегодовой зарплаты одного списочного рабочего определяется по формуле:

Зср=Згод / Рсп (8.14)

Расчет среднегодовой производительности труда:

ПТ=Вгод / Рсп (8.15)

Где Вгод-годовая выроботка продукции по проекту

Зуд=Згод/В, (8.16)

Где В-годовой объем производства по проекту в натуральном выражении.

Расчет ЕСН цехового персонала представлено в таблице 8.6.

Таблица 8.6 Расчет ЕСН цехового персонала

| Наименование должности | Категория | Количество, чел. | ГКО |

| Начальник цеха | ИТР | 1 | 5,08 |

| Зам. нач. цеха | ИТР | 1 | 4,54 |

| Механик цеха | ИТР | 1 | 4,06 |

| Нач. смены | ИТР | 7 | 2,90 |

| ИТОГО ИТР | 8 | ||

| Кладовщик | МОП | 1 | 1,20 |

| ИТОГО МОП | 1 | ||

| ВСЕГО | 11 |

Расчет среднегодового фонда зарплаты цехового персонала представлено в таблице 8.7.

Таблица 8.7 Расчет среднегодового фонда зарплаты цехового персонала

| Наименование должности | Кол- во штат, ед. | Должност. оклад в месяц, руб. ед. штат | Премия ед- цы | Доплата за вредность 10% | Итого осн. зарплата, руб. | Годовой ОМ, руб.

| |

| % | сумма, руб. | ||||||

| Начальник цеха | 1 | 8000 | 60 | 4800 | 12800 | 153600 | |

| Зам. На-ч. цеха | 1 | 7000 | 60 | 4200 | 11200 | 134400 | |

| Механик цеха | 1 | 6000 | 60 | 3600 | 9600 | 115200 | |

| Нач. смены | 5 | 5500 | 60 | 3300 | 1050 | 9350 | 112200 |

| Кладовщик | 1 | 3000 | 40 | 1200 | 300 | 4500 | 54000 |

| ИТОГО | 9 |

| 1239000 | ||||

Расчет калькуляции себестоимости продукции

Расчет потребности сырья и материалов представлено в таблице 8.8.

Таблица 8.8 Расчет потребности сырья и материалов

| Наименование сырья и материалов | Единица мм. | Цена за ед. изм., руб.

| Затpаты на 1 т продукции | ||||

| Норма расхода | Сумма, руб.

| ||||||

| Магнезит | кг | 1552,2 | 0,195 | 302,6 | |||

| Серная кислота реактивная | кг | 139,40 | 0,004 | 0,55 | |||

| Серная кислота техническая | кг | 1501,5 | 0,455 | 683,2 | |||

| Уголь активный | кг | 413,0 | 0,005 | 2,065 | |||

| Перекись водорода | кг | 35,60 | 0,002 | 0,0712 | |||

| ИТОГО |

|

| 988,5 | ||||

Расчет энергетических затрат на технологические цели представлено в таблице 8.9.

Таблица 8.9 Расчет энергетических затрат на технологические цели

| Наименование энергоресурсов | Единица измерения | Цена за ед. шт., руб.

| Затраты на 1 т продукта | |

| Норма расхода | Сумма, руб. | |||

| Электроэнергия | кBт/ч | 2,04 | 83,64 | 170,62 |

| Пар | Гкал | 514,48 | 1,9 | 977,5 |

| Вода оборотная | тмз | 4,10 | 16 | 65,6 |

| ИТОГО | 1213,72 | |||

Отчисление в фонд социального страхования принимаем в размере 26%.

Расчет отчисления по ЕСН вспомогательных рабочих 26% от годового фонда зарплаты составляет 41490,96

Другие расходы вычисляются 159580,6+41490,96+2269746,295=2470817,2

Все виды ремонта вычисляются от полной сметной стоимости (см. табл. 8.2.):

(55027957,5/100%)*5%=2751397,87

Прочие расходы вычисляются: (10596755,86/100%)*10%=1059678,6

Смета расхода на содержание и эксплуатацию оборудования представлено в таблице 8.10.

Таблица 8.10 Смета расхода на содержание и эксплуатацию оборудования

| Наименование pасхoдов | Сумма, руб. | Методика расчета |

| 1. Амортизация оборудования | 2439572,78 | Итог табл. 8.2 |

| 2. Эксплуатация оборудования | 2690386,76 | |

| в том числе | ||

| a) з/пл. вспомогательных рабочих | 159580,6 | См: табл. 8.5 |

| 6) отчисления по ЕСН | 41490,96 | 26% от год. ФЗП от всп. Рабочих |

| в) затpаты на эл./энергию Двигателей | 2269746,295 | Расчет см. ниже после табл. Таблицы |

| г) другие расходы | 244580,6 | 10% от a)+6)+в) |

| 3. Все виды ремонтов | 2751397,87 | 5% от полн. смет. ст-ти обор. |

| ИТОГО | 10596755,86 | - |

| 4. Прочие расходы | 1059678,6 | 10% от суммы статей 1–4 |

| ВСЕГО | 11656431,1 | - |

Расчет электроэнергии для двигателей предмставлено в таблице 8.11.

Таблица 8.11 Расчет электроэнергии для двигательных целей

| Наименование эл/си-мы оборудования единицы | Кол-вo | Единичная мощность, кВт | Суммарная мощность кВт | Эф. фонд вр. об-я, час | Потребность эл/эн. (теор), кВт |

| Эл/двигатель к СА-601 | 1 | 5,5 | 5,5 | 8 000 | 44 000 |

| Эл/двигатель к ОА-602 | 1 | 1,9 | 1,9 | 8000 | 15200 |

| Эл/двигатель к СА-603 | 1 | 3,7 | 3,7 | 8 000 | 29 600 |

| Эл/двигатель к СА-604 | 1 | 3,7 | 3,7 | 8 000 | 29 600 |

| Эл/двигатель к СА-605 | 1 | 20 | 20 | 8000 | 160 000 |

| Эл/двигатель к СС-601 | 1 | 250 | 250 | 8 000 | 2 000 000 |

| ИТОГО | 2 278 400 |

Расчет затрат электроэнергии для двигательных целей:

(8.17)

(8.17)

Цена Эл/эн. дв=Эдв*2,04=4539492,59 (руб.) (8.18)

Расчет расхода на содержание определяется по формуле:

Рас.по сод. (уд)=∑рас. сод. об. (уд)/В, (8.19)

где ∑рас. сод. об. (уд) – сумма(годовая) расходов по содержанию и эксплуатации оборудования.

Рас.по сод. (уд)=11656431,1/550 т.=21193,52 (8.20)

Расчет отчислений по ЕСН цехового персонала определяется по формуле:

Зесн.с.с.=(Рас.со. цех пер/100%)*26%=(1239000/100%)*26%=322140 (8.21)

Зесн.уд. с.с.=1239000/550т=2252,7 (8.22)

Расчет содержания здания и сооружения вычисляется по формуле:

Рсод.зд.соор=.(К/100%)*4%=510851, где к (см. табл. 8.1.) (8.23)

Расчет текущего ремонта зданий и сооружений вычисляется по формуле:

Ртек.рем.=(К/100%)*2%=255425,5, где к (см. табл. 8.1.) (8.24)

Расчет охраны труда по формуле:

Рохр.труд.= (Рсод.зд.соор/100%)*4%=20434,04 (8.25)

Расчет прочих расходов определяется по формуле:

Рпр.рас.=(5973193,6/100%)*10%=597319,36 (8.26)

Рцех.рас. уд.= 6570512,9/550 т=11946,4 (8.27)

Смета цеховых расходов представлено в таблице 8.12.

Таблица 8.12 Смета цеховых расходов

| Статьи расходов | Сумма, руб. | Методика расчета 3 |

| 1. Содержание цех. персонала | 1239000 | см. табл. 8.7 |

| 2. Отчисления по ЕСН | 322140 | 26% от статьи 1 |

| З. Амортизация зданий и сооружений | 3625343 | см. табл. 8.1 |

| 4. Содержание зданий и сооружении | 510851 | 4% от табл. 8.1. |

| 5. Текущий ремонт | 255425,5 | 2% от сменной стоимости зданий и сооружений |

| зданий и сооружений | ||

| 6. Охрана труда | 20434,04 | 4% от статьи 4 |

| ИТОГО | 5973193,6 | |

| 7. Прочие расходы | 597319,36 | 10% от суммы статей 1–6 |

| ВСЕГО | 6570512,9 |

Проектируемая мощность производства составляет 550 тонн в год

Расчет материальных затрат на проект определяется по формуле:

Р мат. з.пр.= Р мат. з*В=988,5*550т=543675 (8.28)

где В-годовой объем производства, т.

Расчет энергозатрат определяется по формуле:

Рэн.з.пр.=Рэн.з.*В=1213,72*550 т=667546 (8.29)

Расчет зарплаты определяется по формуле:

Зуд.=Згод/В=2431185,96/550 т=4420,4 (8.30)

Расчет на отчисления по ЕСН определяется по формуле:

(8.31)

(8.31)

Расчет на содержание и эксплуатацию оборудования вычисляется по формуле:

Рсод.эксп. об. пр.=Рсод.эксп. об./В=11656431,1/550 т=14471,8 (8.32)

Расчет цеховых затрат определяется по формуле:

Зц.з.пр.=Зц.з./В=6570512,9/550 т=11946,4 (8.33)

Калькуляция себестоимости продукции представлено в таблице 8.13.

Таблица 8.13 Калькуляция себестоимости продукции

| Статьи затрат | Сумма затрат, руб.

| Методика расчета | ||

| На 1 т продукции | На проект. мощность | |||

| 1. Материaльные затpаты | 988,5 | 543675 | Итог таблицы 8.8 | |

| 2. энергозатраты | 1213,72 | 667546 | Итог таблицы 8.9 | |

| 3. Зарплата основ. рабочих | 4420,4 | 2431185,962

| Итог таблицы 8.5 | |

| в том числе: отчисление на соц. страх. | 1149,3 | 632108,34 | 26% от Згод | |

| Итого | 5569,7 | 3063294,3 | По статье 3 | |

| 4. Расходы на содержание и эксплуатацию обор-я | 14471,8 | 11656431,1 | Итог таблицы 8.10 | |

| 5. Цехoвые расходы | 11946,4 | 6570512,9 | Итог таблицы 8.12 | |

| Итого цеховая с/с | 34331,75 | 22501459,3 | Сумма статей 1, 2, 3, 4, 5 | |

Сравнительно технико-экономические показатели представлено в таблице 8.14.

Таблица 8.14 Сравнительные технико-экономические показатели производства

| № п/п | Показатели | Единицы измерения | По проекту |

| 1 | Годовой выпуск продукции в натуральном выражении | тн | 550 |

| 2 | Капитальные затраты основные производственные фонды | руб. | 17170678 |

| 3 | Численность работающих всего рабочих | чел. | 33 |

| 4 | Производительность труда: одного работающего; | тн./чел. | 27,5 |

| 5 | Среднегодовая зарплата одного работающего | Руб. | 113580,24 |

| 6 | Себестоимость единицы продукции | руб. | 34331,75 |

Рассматривая спроектированное производство установки получения сульфата магния фармокопейного мощностью 550 тонн в год делаем следующие выводы:

Цеховые затраты на производство 1 тонны сульфата магния фармокопейного составляют 34331,75 руб.

Заключение

В данном курсовом проекте были рассмотрены основные характеристики производства: номенклатура, физико-химические показатели исходного сырья. Я изучила технологические параметры всех стадий производств, нормы технологического режима, устройства и характеристику основного оборудования, с помощью которого получается фармакопейный сульфат магния.

Также мною были рассмотрены перечень важнейших контрольных точек производства, характеристика и количество побочных продуктов и отходов производства, условия труда, техники безопасности существующего производства, основные технико-экономические показатели работы цеха.

В данном отчете были изложены расчетная часть материального и теплового баланса стадии кристаллизации производства.

Библиография

1. Регламент ОАО Химзавод им. Л.Я. Карпова. – Менделеевск.: 2004 г. – 79 с.

2. Н.В. Лазарев. Вредные вещества в промышленности. Том ΙΙΙ. – М.: Химия, 1978. – 456 с.

3. А.Н. Баратов, А.Я. Корольченко. Справочник Пожаровзрывоопасность веществ и материалов и средства их тушения. Книга 2. – М.: Химия, 1990. – 338 с.

4. Позин М.Е. Технология минеральных солей. Т. 1. – М.: Химия, 1974.-155 с.

5. Ахметов Т.Г., Бусыгина В.М., Гайсин Л.Г., Парфирьева Р.Т. Химическая технология неорганических веществ. – М.: Химия, 1998. – 436 с.

6. Хуснутдинов В.А. и др. Оборудование производств неорганических веществ. – М.: Химия 1987. – 274 с.

7. Машины и аппарты химических проиводств. Примеры и задачи. Учебн.пособие.-М.: Высш.шк., 1980. – 233 с.

8. К.М. Малина. Справочник сернокислотчика. – М.: Химия, 1971. – 356 с.

9. Л.Н. Матусевич. Кристаллизация из растворов в химической промышленности.-М.: Химия, 1968. – 302 с.

10. А.Г. Касаткин. Основные процессы и аппараты химической технологии. - М.: Химия, 1961. – 816 с.

|

из

5.00

|

Обсуждение в статье: Экономическое обоснование проекта |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы