|

Главная |

Расчет расходных бункеров

|

из

5.00

|

Объём расходных бункеров определяем, исходя из часовой потребности материалов, с учётом запаса в соответствии с ОНТП [1, стр.28, табл.10].

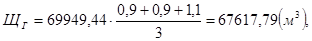

Определяем потребность на годовую программу:

,

,  ,

,

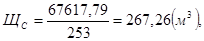

Определяем суточную потребность:

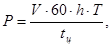

Определяем часовой расход материалов:

,

,  ,

,  .

.

Определяем объём бункеров:

Количество отсеков расходных бункеров в одной секции БСЦ принимаем в соответствии с ОНТП. Ёмкость одного отсека:

Учитываем, что бункера имеют конуса в зоне выпуска с углом наклона, равному углу естественного откоса α=40˚.

Для дозирования составляющих бетонной смеси в зависимости от вместимости по загрузке выбранных бетоносмесителей принимаем дозаторы:

| Индекс

| Предел взвешива- ния, кг | Вмес-тимо- сть бунке-ра, м3 | Цикл дози-рова- ния, с | Класс точ-ности | Погре- шность дозиро- вания, % | Давле- ние в пневмо- системе МПа | Габариты, м | Мас-са, кг | |

| наим | наиб. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| АВДЦ-425М | 30 | 150 | 0,18 | 60 | 2 | 2 | 0,5-0,6 | 0,81х0,96х2,07 | 490 |

| АВДИ-425М | 80 | 600 | 0,36 | 60 | 3 | 3 | 0,5-0,6 | 2,06х1,17х2,66 | 650 |

| АВДЖ-425М | 20 | 200 | 0,21 | 45 | 2 | 2 | 0,5-0,6 | 1,55х0,94х2,1 | 350 |

Дозаторов АВДИ-425М принимаем 2 шт. отдельно для дозирования песка и отдельно для дозирования щебня.

Со складов заполнители и цемент транспортёрами направляются в расходные бункера бетоносмесительного цеха, рассчитанные на двух часовой запас для заполнителей и трёхчасовой для цемента. Объёмы бункеров: для щебня – 16,7м3; для песка – 6,34м3; для цемента – 8,0м3. Каждый материал при подаче в бетоносмеситель дозируется по массе. Вода и растворённые в ней добавки также проходят весовой контроль. Перемешивание компонентов осуществляется в двух бетоносмесителях принудительного действия СБ – 141. Готовая бетонная смесь выгружается в бункера, которые транспортируют её в формовочный цех.

6. ФОРМОВАНИЕ ИЗДЕЛИЙ

Процесс формования включает операции подготовки форм, армирования, укладки и уплотнения бетонной смеси, формообразования изделий и последующей оттелки поверхностей. В зависимости от технологической схемы производства, конструкции технологического оборудования, эксплуатационных требований к изделию, состава и формовочных характеристик бетонной смеси отдельные операции могут быть совмещены или исключены из технологического процесса.

6.1 ПРОЕКТИРОВАНИЕ КОНВЕЙЕРНОГО ПРОИЗВОДСТВА

Конвейерные линии целесообразно применять для производства массовой однотипной продукции на предприятиях средней и большой мощности. Чем больше мощность производства, тем рациональнее применение конвейеров. По характеру работы различают конвейеры двух типов: непрерывного действия – с формами, образуемыми бесконечной стальной лентой; периодического действия – с тележками, перемещающимися по рельсам (наиболее распространённый тип). В зависимости от компоновки – расположения технологических постов и камер термообработки, конвейерные линии разделяются на: вертикально замкнутые (двухъярусные и трёхъярусные), наклонно замкнутые; горизонтально замкнутые; с продольным или поперечным расположением формы; с вертикальной камерой термообработки; с тепловой обработкой в пакетах термоформ; одноветвевые; двухветвевые, с одним или двумя формовочными постами.

Процесс изготовления изделий на конвейере разделяется на рад технологических операций, примерно равных по средней продолжительности, выполняемых на соответственно оборудованных специализированных постах, что обеспечивает наибольшую механизацию и автоматизацию производства.

Большинство конвейерных линий включает 6 – 15 постов, на которых последовательно выполняются операции: распалубки, съёма изделий, чистки и смазки форм, армирования (в том числе укладки арматурных сеток и каркасов, установки закладных деталей и монтажных петель, натяжения арматуры), укладки и уплотнения бетонной смеси, в ряде случаев немедленной распалубки (бортоснастки или пустообразователей), заглаживания и отделки верхней поверхности, термообработки в камерах непрерывного (щелевых, вертикальных) или периодического (многоярусных) действия. Ритм работы конвейерных линий зависит от вида формуемых изделий, числа постов, оснащенности их специальным оборудованием, правильности распределения технологических операций по отдельным постам.

Рассчитываем конвейерную линию для производства наружных стеновых панелей размером 11,95х1,18х0,4 м, Vб=1,21 м3.

Годовая производительность конвейерных линий периодического действия определяется номенклатурой выпускаемой продукции, режимом формования изделий, продолжительностью работы формовочного поста в течение 1 суток – расчётного фонда времени работы оборудования при принятом режиме работы линии и вычисляется по формуле:

где  - объём бетона изделий в одной форме, м3;

- объём бетона изделий в одной форме, м3;  - количество часов работы конвейера, сут.;

- количество часов работы конвейера, сут.;  - годовой фонд рабочего времени, сут.[1, стр.5, табл.2.3];

- годовой фонд рабочего времени, сут.[1, стр.5, табл.2.3];  - ритм работы конвейера (цикл формования), мин.[1, стр.31, табл.13].

- ритм работы конвейера (цикл формования), мин.[1, стр.31, табл.13].

Число форм вагонеток определяем по формуле:

где  - число постов на конвейере (6-15);

- число постов на конвейере (6-15);  - количество форм, находящихся в тепловых агрегатах непрерывного действия;

- количество форм, находящихся в тепловых агрегатах непрерывного действия;  - количество форм-вагонеток на передаточных устройствах (не менее 2);

- количество форм-вагонеток на передаточных устройствах (не менее 2);  - коэффициент, учитывающий резервное количество форм,

- коэффициент, учитывающий резервное количество форм,  .

.

где  - средняя продолжительность пребывания формы в тепловом агрегате непрерывного действия, определяется по [1, стр.11, график 1] (за цикл загрузки теплового агрегата принимается цикл формования).

- средняя продолжительность пребывания формы в тепловом агрегате непрерывного действия, определяется по [1, стр.11, график 1] (за цикл загрузки теплового агрегата принимается цикл формования).

В одну форму 3х6 помещаются 2 изделия.

.

.

(двухсменный рабочий день),

(двухсменный рабочий день),  (изделия однослойные, сложной конфигурации, несколько в одной форме), режим тепловой обработки 11(3+6+2) ч, [1, стр.33, табл.18].

(изделия однослойные, сложной конфигурации, несколько в одной форме), режим тепловой обработки 11(3+6+2) ч, [1, стр.33, табл.18].

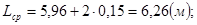

Размеры форм:

Длина формовочной линии:

,

,  ,

,

где  - число постов на конвейере (6-15);

- число постов на конвейере (6-15);  - длина форм-вагонеток, м;

- длина форм-вагонеток, м;  - зазор между торцами форм-вагонеток и стенками шахт подъёма и снижения (0,3-0,5 м).

- зазор между торцами форм-вагонеток и стенками шахт подъёма и снижения (0,3-0,5 м).

Длина щелевой камеры с приямками для тепловой обработки изделий определяется по формуле:

где  - время тепловой обработки изделий, ч;

- время тепловой обработки изделий, ч;  - количество ярусов по высоте щелевой камеры.

- количество ярусов по высоте щелевой камеры.

Для смазки поверхностей форм применяем обратную эмульсию ОЭ-2 следующего состава: эмульсол ЭКС с кислотным числом 8…10 – 20, насыщенный раствор гидрата окиси кальция – 80%. Данная эмульсия предназначена для обработки металлических и деревянных поверхностей. Расход на 1 м2 поверхности 400…250 г в зависимости от температуры смазки.

Выбор технологического оборудования.

При выборе бетоноукладчика руководствуемся тем, что вместимость бункера должна соответствовать объёму бетона, помещаемому в форму. Ширина колеи должна быть больше ширины форм. Выбираем бетоноукладчик СМЖ-3507А, предназначенный для работы на специальных формовочных постах для изготовления железобетонных изделий.

Техническая характеристика бетоноукладчика СМЖ-3507

Производительность, м3/ч 39,1

Вместимость бункера, м3 2,5 и 3

Число бункеров, шт 1

Скорость передвижения портала, м/мин 1,8; 3,8; 5,9; 11,6

Габариты, м 3,7х6,3х3,1

Масса, т 8,7

Завод-изготовитель Куйбышевский завод “Строммашина”

Раздаточный бункер выбираем в зависимости от его вместимости, она должна соответствовать вместимости бункера бетоноукладчика. Выбираем бункер раздаточный с прицепом СМЖ-1А, предназначенный для подачи бетона из бетоносмесительного отделения в формовочные пролёты на заводах ЖБИ для промышленного и жилищного строительства.

Техническая характеристика бункера раздаточного с прицепом СМЖ-1А

Вместимость бункера, м3 2,4

бадьи, м3 1,2

Скорость передвижения, м/мин до 60

Установленная мощность, кВт 8

Колея, мм 1720

Шкаф управления вынесен

Габариты, мм 4215х1940х1495

Масса, кг 3350

Для уплотнения бетонной смеси выбираем виброплощадку, наиболее соответствующую по габаритам размерам форм. Принимаем виброплощадку СМЖ-200Б, предназначенную для формования бетонных и железобетонных изделий.

Техническая характеристика виброплощадки СМЖ-200Б

Грузоподъёмность, т 15

Число виброблоков, шт 8

Установленная мощность, кВт 92

Габарит, мм 10260х2986х664

Масса, т 6,5

Для вывоза готовых изделий на склад готовой продукции выбираем самоходную тележку СМЖ -151.

Техническая характеристика самоходной тележки СМЖ-151

Грузоподъёмность, т

тележки 20

тележки с прицепом 40

Максимальная длина перевозимых изделий, м

для тележек без прицепа 7

для тележек с прицепом 24

Предельная дальность хода, м 120

Скорость передвижения, м/мин 32

Тип электродвигателя с питателем от

электрической сети МТ-22-6

Мощность электродвигателя, кВт 7,5

Ширина колеи, мм 1524

База, мм 4500

Габариты, м 7,49х2,5х1,4

Масса, т 2500

Завод-изготовитель Бологовский “Стромммашина”

Для перемещения готовых изделий, форм, арматуры и т.д. в пролёте конвейерного производства предусматриваем два мостовых крана грузоподъёмностью не менее 8т (масса формы 3х6 -5т плюс масса бетона в форме – 2т плюс масса строповки – 1т).

Для уменьшения трудовых затрат на отделочные работы на заводе предусмотрена линия СМЖ-100 для отделки наружных стеновых панелей, состоящая из цепного конвейера, подъёмной площадки, металлоконструкций и электорооборудования. Линия имеет три технологических поста: по установке оконных и дверных рам, установке подшипников, сливов и т.д., а также окончательной отделке и доводки изделий.

Техническая характеристика линии СМЖ-100

Предельные габаритные размеры обрабатываемых панелей, м

длина 1,5-7,2

высота 2,18-3,1

толщина 2; 2,5; 3; 3,5; 4

Шаг постов, м 8,5

Скорость перемещения колеи 0,204

Ширина колеи, мм 265

Грузоподъёмность площадки, кг 240

Скорость подъёма площадки, м/c 0,09

Установочная мощность, кВт 16,2

Габариты, м 28,88х3,12х3,75

Масса, т 20,5

6.2 ПРОЕКТИРОВАНИЕ СТЕНДОВОГО ПРОИЗВОДСТВА

При стендовом способе производства изделия формуются в стационарных формах, и твердеют они на местах формования. Технологическое оборудование перемещаются вдоль стенда. В ряде случаев формы оборудуются навесными вибраторами, кантователями и другими приспособлениями. Термообработка производится: в формах с паровыми рубашками, под брезентом или пластмассовыми плёнками; под колпаками; электропрогревом, контактным высокотемпературным масляным прогревом.

Стендовые технологии целесообразно использовать для изготовления крупноразмерных, особенно предварительно напряженных конструкций, которые экономически неэффективны и их технологически сложно изготавливать на поточно-агрегатных и конвейерных линиях.

Линейные стенды длиной 70-120 м рекомендуется использовать для предварительно напряженных конструкций при условии их загрузки сравнительно стабильной номенклатурой изделий. Для широкой номенклатуры изготавливаемых конструкций предпочтительнее использовать короткие стенды или силовые формы.

Для линейных стендов рекомендуется пользоваться следующими данными: длина линейных стендов 75-120 м; ширина стендовой полосы – до 3,6 м. Число стендовых полос в пролёте цеха определяется из расчёта необходимости загрузки работающих, но не менее 2; оборачиваемость стендов 1 – 1,5 сут.

Проектируем стендовые линии для производства стропильных балок размером 11,95х1,4х0,3 м, Vб=2,19м3, и ригелей размером 11,975х0,52х0,85 м, Vб=2,32м3.

Годовая производительность стендовой технологической линии определяется по формуле:

где  - суммарный оъём бетона изделий в одной форме на стендовой линии, м3;

- суммарный оъём бетона изделий в одной форме на стендовой линии, м3;  - годовой фонд рабочего времени стенда, [1, стр.5, табл.2.3];

- годовой фонд рабочего времени стенда, [1, стр.5, табл.2.3];  - количество форм по длине на одной линии стенда;

- количество форм по длине на одной линии стенда;  - длительность одного оборота стенда в сутках: для коротких стендов 0,7-1 сут., для длинных стендов 1-1,5 сут.

- длительность одного оборота стенда в сутках: для коротких стендов 0,7-1 сут., для длинных стендов 1-1,5 сут.

Коэффициент оборачиваемости стенда в 1 сут. равен:

По стендовой технологии изготавливается два вида изделий: стропильные балки (требуемая производительность 14500м3/г) и ригели (требуемая производительность 15500м3/г).

Для производства стропильных балок размером 11,95х1,4х0,3 (Vб=2,19м3) применяем длинномерный стенд. Т.к. максимальная длина стенда может быть – 120м, то принимаем, что в стендовую линию входят 9 форм. В одну форму помещается  изделия, следовательно объём бетона в форме

изделия, следовательно объём бетона в форме  . Длительность оборота стенда в сутках принимаем 1,35.

. Длительность оборота стенда в сутках принимаем 1,35.

Производительность стендовой линии равна:

,

,

Одной стендовой линии недостаточно, поэтому принимаем две. Тогда общая производительность стендовой технологии  .

.

Ширина форм стендовой линии равна  ,

,

где  - ширина изделия, м;

- ширина изделия, м;  - зазор между изделиями, занимаемый опалубкой, м;

- зазор между изделиями, занимаемый опалубкой, м;  - ширина бортов формы, м.

- ширина бортов формы, м.

Коэффициент оборачиваемости стендов  .

.

Для производства ригелей размером 11,975х0,52х0,85 (Vб=2,32м3), т.к. они предварительно напряженные, удобнее использовать короткие стенды. В одну форму помещается  изделий, следовательно объём бетона в форме

изделий, следовательно объём бетона в форме  . Длительность оборота стенда в сутках принимаем 0,9.

. Длительность оборота стенда в сутках принимаем 0,9.

Производительность стенда равна:

.

.

Необходимое количество стендов:  .

.

Тогда общая производительность стендовой линии по изготовлению ригелей:

Ширина форм стендовой линии равна  ,

,

где  - ширина изделия, м;

- ширина изделия, м;  - зазор между изделиями, занимаемый опалубкой, м;

- зазор между изделиями, занимаемый опалубкой, м;  - ширина бортов формы, м.

- ширина бортов формы, м.

Коэффициент оборачиваемости стендов  .

.

Для смазки поверхностей форм применяем обратную эмульсию ОЭ-2 следующего состава: эмульсол ЭКС с кислотным числом 8…10 – 20, насыщенный раствор гидрата окиси кальция – 80%. Данная эмульсия предназначена для обработки металлических и деревянных поверхностей. Расход на 1 м2 поверхности 400…250 г в зависимости от температуры смазки.

|

из

5.00

|

Обсуждение в статье: Расчет расходных бункеров |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы