|

Главная |

Выбор разгрузочных машин для складов заполнителей

|

из

5.00

|

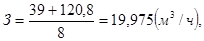

Для завода необходимый расход заполнителей в час согласно таблице:

где 39 и 120,8 – расход песка и щебня соответственно в смену для стропильных балок, наружных стеновых панелей и ригелей, т; 8 – количество часов в смене.

По производительности подбираем разгрузчик заполнителей:

Разгрузочная машина ТР – 2

Технические характеристики:

Производительность, т/ч 300

Вылет отвального ленточного конвейера от пути, м 20

Высота подъёма отвального конвейера, м 8,6

Скорость движения портала разгрузочной машины, м/мин 3

Рабочий орган разгрузки многоковшовый элеватор

Мощность электродвигателя, кВт 99

Масса, т 37,5

Машина для восстановления сыпучести смёрзшихся заполнителей БРМ-56/80

Технические характеристики:

Принцип рыхления бурорыхление

Производительность, т/ч 150 - 200

Возмущающая сила, кН -----

Мощность электродвигателей, кВт 136

Масса, т 9,2

Доставляемые на завод заполнители разгружаются с помощью разгрузочной машины ТП – 2. В зимнее время года для восстановления сыпучести смёрзшихся материалов предусмотрена машина БРМ-56/80, работающая на принципе бурорыхления.

3.3. РАСЧЕТ СКЛАДА ГОТОВОЙ ПРОДУКЦИИ

Готовые изделия после выдержки в формовочном цеху отправляются на склад готовой продукции.

При раскладке сборных элементов на складе необходимо соблюдать следующие требования:

1) во всех случаях железобетонные изделия и конструкции по возможности следует хранить в таком положении, в котором они предназначены воспринимать нагрузки в здании и сооружении;

2) железобетонные конструкции нужно размещать так, чтобы их заводская маркировка легко читалась со стороны прохода или проезда, а монтажные петли изделий, уложенных в штабеля, были обращены кверху;

3) все места складирования сборных деталей должны иметь свободные подъезды и проходы;

4) запрещается складировать элементы конструкций и детали на крановых путях, а также между стенами сооружений и путями.

Каждое изделие при хранении должно опираться на деревянные инвентарные подкладки и прокладки. Нижний ряд изделий укладывают на подкладки, последующие ряды – на прокладки. Подкладки и прокладки следует располагать по вертикали, строго одна над другой; они должны быть одинаковой длины.

Площадь склада готовой продукции определяется по формуле:

где  - объём изделий, поступающих в сутки, м3;

- объём изделий, поступающих в сутки, м3;  - продолжительность хранения изделий, сут.;

- продолжительность хранения изделий, сут.;  - нормативный объём изделий, допускаемый дла хранения на 1м2 площади, м3;

- нормативный объём изделий, допускаемый дла хранения на 1м2 площади, м3;  - коэффициент, увеличивающий площадь склада на проходы;

- коэффициент, увеличивающий площадь склада на проходы;  - коэффициент, учитывающий увеличение площади склада в зависимости от типа крана.

- коэффициент, учитывающий увеличение площади склада в зависимости от типа крана.

Данные принимаем в соответствии с нормами технологического проектирования по [1, приложение 6].

Ёмкость склада можно вычислить по формуле:

.

.

Площадь склада для хранения стеновых панелей:

Площадь склада для хранения ригелей:

Площадь склада для хранения стропильных балок:

Общая площадь склада равна:

.

.

Примем, что склад по ширине имеет два пролёта: 30м и 24м. Тогда длина склада готовой продукции:  , т.е. 17 пролётов по 6м.

, т.е. 17 пролётов по 6м.

Общая ёмкость склада  .

.

4. АРМАТУРНЫЙ ЦЕХ

Железобетонные изделия и конструкции армируют заранее изготовленными сварными арматурными элементами в виде сеток, а также плоских и пространственных каркасов. Эти элементы образуют основную – рабочую, распределительную и монтажную арматуру. Вспомогательной арматурой являются петли, крюки, фиксаторы, закладные металлические части.

Для уменьшения затрат труда на непосредственное армирование конструкций необходимо, чтобы арматурные элементы имели наибольшую степень готовности, были возможно крупнее и не требовали каких-либо дополнительных операций по укрупнительной сборке на месте.

Изготовление арматуры на заводах железобетонных изделий осуществляется в арматурном цехе на поточных технологических линиях, оборудованных высокопроизводительными сварочными и другими машинами. Процесс изготовления должен строиться по принципу единого технологического потока от подготовки арматурной стали до получения готового изделия, по возможности без промежуточных перевалочных операций и межоперационного хранения заготовок и полуфабрикатов.

Арматурные каркасы и сетки изготавливают в соответствии с рабочими чертежами, в которых указывают класс, марку стали и длину стержней, их диаметр и количество, шаг стержней в продольном и поперечном направлениях, места приварки закладных деталей, монтажных петель и пр.

Производство арматурных изделий предусматривает организацию хранения арматурной стали на складах. Склады арматурной стали должны быть крытыми и оборудованы крановыми эстакадами, примыкающими к арматурному цеху. Высокопрочную проволоку и изделия из неё хранят в закрытых помещениях. Арматурную сталь размещают на складе завода по маркам, профилям, диаметрам и партиям.

Транспорт арматурной стали со склада в арматурный цех осуществляют с помощью электокар или автокар. Внутрицеховую доставку арматуры производят мостовыми кранами, тельферами, авто- и электорокарами, ручными тележками.

Компоновка арматурного цеха определяется видом выпускаемых изделий и их сложностью и может быть различной. В зависимости от типа арматурного цеха определяют и его расположение по отношению к формовочному – в одном блоке с формовочным цехом или в отдельном корпусе. Если завод имеет ограниченную номенклатуру изделий, не превышающую 10 типоразмеров, то целесообразно располагать арматурный цех совместно с формовочным в одном блоке.

Сблокированный с формовочным арматурный цех имеет три схемы планировки оборудования. Первая схема – оборудование размещается впереди формовочных агрегатов, п тех же пролётах, а при второй схеме – параллельно формовочному цеху, в отдельном пролёте и чаще в отдельном поперечном пролёте, примыкающем к торцам формовочного пролёта. Третья схема позволяет устанавливать оборудование по технологическому потоку и исключает встречные движения арматурных заготовок, что не всегда достигается в первой схеме.

Арматурный цех состоит из отделения заготовки, сварки, укрупнительной сборки и изготовления закладных деталей. В этих отделениях выполняются следующие основные операции: правка, резка, гнутьё и стыковая сварка (заготовка); сварка плоских каркасов и сеток; гнутьё сеток и каркасов; укрупнительная сборка объёмных каркасов; изготовление и металлизация закладных деталей; доработка арматурных изделий (приварка усиливающих стержней и закладных деталей, вырубка отдельных стержней для образования отверстий в сетках и др).

В соответствии с необходимыми процессами подбирают и компонуют оборудование арматурного цеха. В состав оборудования входят:

1) станки для правки и резки арматурной стали, совмещающие все операции по очистке, правке и резки арматурной стали и её упрочнению путём волочения; станки для электротермического упрочнения стали;

2) станки для резки стержневой арматуры – приводные ножницы или комбинированные пресс-ножницы;

3) станки для гибки отдельных стержней арматуры и плоских сеток;

4) сварочное оборудование – сварочные дуговые аппараты, стыковые, точечные и многоточечные машины.

Т.к. изготовление арматуры в цехе ведут несколькими потоками, то и расстановку оборудования в цехе производят поточными механизированными линиями. Машины и аппараты устанавливают в строгой последовательности технологического процесса. Одна поточная линия создаётся для изготовления лёгких арматурных сеток, вторая – для тяжелой арматуры. Между поточными линиями вдоль цеха располагают транспортный проезд шириной при транспортировании арматуры вагонетками 3,0 – 3,5 м.

Готовые арматурные изделия переносятся на самоходные тележки, которые доставляют их к постам формования железобетонных изделий.

5. РАСЧЁТ БЕТОНОСМЕСИТЕЛЬНОГО ЦЕХА

Бетоносмесительный цех (БСЦ) предназначен для производства бетонной смеси с постоянными качественными показателями по составу смеси и классу бетона. Его оснащают следующим оборудованием: бетоносмесителями, дозаторами, расходными бункерами, станциями для приготовления химических добавок, пультами управления, а также транспортными устройствами для подачи сырьевых материалов и выдачи готовой бетонной смеси.

Подачу материалов в БСЦ и распределение их по расходным бункерам осуществляют в надбункерном этаже с помощью ленточных транспортёров, ковшовых элеваторов, поворотных воронок для заполнителей и коротких шнеков для цемента, кроме того устанавливают оборудование для аспирации воздуха. Запас материалов в расходных бункерах принимают в соответствии с ОНТП.

Важным технологическим переделом является перемешивание бетонной смеси. В процессе перемешивания материалов равномерно распределяются по всему объёму зёрна цемента и заполнителя, смачиваются водой, в результате получается однородная масса, свойства которой в любом месте объёма одинаковы. Применяют различные способы перемешивания в зависимости от вида и характера бетонной смеси.

Производительность бетоносмесителей зависит от фактического объёма одной порции замеса в литрах, числа замесов в один час и коэффициента выхода бетонной или растворной смеси:

,

,

где  - вместимость смесительного барабана по загрузке, л;

- вместимость смесительного барабана по загрузке, л;  - коэффициент выхода бетонной или растворной смеси;

- коэффициент выхода бетонной или растворной смеси;  - количество замесов в час.

- количество замесов в час.

Объём готового замеса смеси определяем:

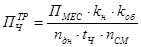

Производительность БСЦ определяем по формуле:

,

,

,

,

где  - годовой фонд рабочего времени, ч;

- годовой фонд рабочего времени, ч;  - количество рабочих дней в году (253 );

- количество рабочих дней в году (253 );  - количество часов времени в смене, 8 ч/см;

- количество часов времени в смене, 8 ч/см;  - количество смен, (2);

- количество смен, (2);  - количество бетоносмесителей:

- количество бетоносмесителей:

,

,

где  - число замесов в час;

- число замесов в час;  - коэффициент часовой неравномерности выхода бетонной смеси

- коэффициент часовой неравномерности выхода бетонной смеси  ;

;  - коэффициент неравномерности использования оборудования,

- коэффициент неравномерности использования оборудования,  .

.

Определяем месячную потребность в бетонной смеси:

.

.

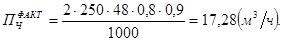

Определяем требуемую часовую потребность в бетонной смеси:

,

,  .

.

Определяем фактическую часовую потребность в бетонной смеси:

Должно выполняться условие:  .

.

Так как цех завода ЖБИ выпускает изделия из лёгкого и тяжелого бетона, выбираем для приготовления бетонной смеси бетоносмеситель принудительного действия - СБ-141.

Бетоносмеситель СБ–141

Технические характеристики:

Объём готового замеса, л

по бетонной смеси 250

по раствору 300

Вместимость по загрузке, л 375

Число циклов в один час при приготовлении

бетонной смеси 48

раствора 40

Наибольшая крупность заполнителя, мм 70

Частота вращения рабочего органа, об/мин 30

Мощность двигателя, кВт:

вращения рабочего органа 11

подъём скипового ковша 4

Давление в пневмосмесителе, МПа -

Габариты, м 2,5х2,0х2,2

Масса, кг 1970

,

,

.

.

;

;

;

;

Так как по факту бетоносмесители имеют большую производительность, чем требуется для производства, то дополнительно можно выпускать товарную бетонную смесь.

В одной секции БСЦ располагаем два бетоносмесителя с общим узлом загрузки и автономной выдачей бетонной смеси в раздаточные бункера.

|

из

5.00

|

Обсуждение в статье: Выбор разгрузочных машин для складов заполнителей |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы