|

Главная |

Максимальная глубина профиля детали

|

из

5.00

|

Аннотация

Аносов В.М. Проектирование режущего инструмента: Курсовая работа. – Челябинск: ЮУрГУ, 2008. – 29., библиография литературы – 8 наименования, иллюстрций – 9, таблицы – 5. 1 лист чертежей формата А1. 1 лист чертежей формат А2, 3 листа чертежей формат А3

В результате выполнения курсовой работы были проведены расчёты и проектирование режущих инструментов выданных на основании заданий для закрепления знаний по предмету « Режущий инструмент». Вследствие чего был разработан круглый фасонный резец, спроектирована шлицевая протяжка и разработан долбяк. Выполняя работу, было освоено последовательность ведения работы в проектировании инструмента, всесторонне-объективный подход к поставленной задаче и более чёткое привлечение требуемой литературы.

СОДЕРЖАНИЕ

Введение

1. Расчет круглого фасонного резца

1.1 Исходные данные

1.2 Расчет среднеисполнительных размеров

1.3 Выбор геометрии режущих кромок

1.4 Максимальная глубина профиля детали

1.5 Расчет глубины профиля

1.6 Расчет задних углов

1.7 Выбор базы для контроля

1.8 Расчет размеров профиля резца

1.9 Расчет угловых и криволинейных участ. проф.

1.12 размеры шаблона и контршаблона

2. Проектирование протяжки

2.1 Исходные данные:

2.2 Порядок расчета

Таблица 2.1 – Диаметры зубьев протяжки

3. Проектирование долбяка

3.1 Размеры зубчатых колес

3.2 Проектирование инструмента

4. Список литературы

ВВЕДЕНИЕ

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку с целью придать ей заданную форму и размеры указанной точности.

Одним из таких способов является механическая обработка заготовок резанием. Она осуществляется металлорежущим инструментом и ведётся на металлорежущих станках.

Все способы и виды обработки металлов основаны на срезании припуска и преобразования его в стружку, составляют разновидности, определяемые термином «резание металлов».

Наивыгоднешим режимом резания называется такой, при котором обеспечиваются наибольшая производительность и наименьшая себестоимость обработки при этом не нарушая качества изделия.

При назначении элементов режима резания необходимо наиболее полно использовать режущие свойства инсрумента, а также кинематические и динамические данные станка. При этом должно быть обеспечено заданное качество обработанной детали. Назначение режима резания – это выбор скорости, подачи и глубины резания, обеспечивающий требуемый период стойкости инструмента.

Выбор метода расчёта диктуется конкретными условиями.

В основном это затраченное время и качество обработки. Для этого выпущенно достаточное количество литературы, которое с изменением технологии и новыми требованиями всё больше пополняется. Единственно что требуется правильно в них ориентироватся и более точно использовать их по назначению.

Расчет круглого фасонного резца

Исходные данные

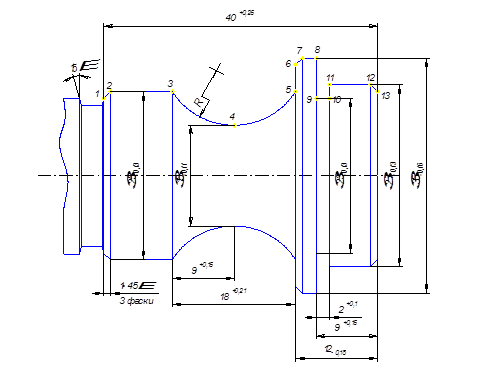

Спроектировать круглый фасонный резец для обработки детали эскиз которой приведен на рисунке 1.

Материал детали – алюминиевый сплав В95

Степень точности выполнения диаметральных размеров Н11, осевых – Н12, h12. /1, таблица 1/

Рис.1 – Эскиз детали типа вал

Расчет среднеисполнительных размеров

Расчет сведен в таблицу 1.

Таблица 1: Среднеисполнительные радиусы поверхностей

| Узло-вая точка | Номин. диаметр.,мм | Допускаемое отклонение,мм | Среднеисполнит. радиус,мм | Половинасимм. поля допуска,мм | Но-мер участка | Номин. размер,мм | Допус-каемое откло-нение,мм | Среднеис-полнит. размер,мм | Половина симм. поля допуска,мм | ||||

| 1,9,10 | 23 | -0,13 | 11,4675 | ±0,0325 | 1-2 | 1 | +0,1 | 1,05 | ±0,05 | ||||

| 2,3,5,13 | 25 | -0,13 | 12,4675 | ±0,0325 | 3-5 | 18 | 0,21 | 18,105 | ±0,105 | ||||

| 4 | 15 | -0,11 | 7,4725 | ±0,0275 | 3-4 | 9 | +0,15 | 9,075 | ±0,075 | ||||

| 6 | 33 | -0,16 | 16,46 | ±0,04 | 6-7 | 1 | +0,1 | 1,05 | ±0,05 | ||||

| 7,8 | 35 | -0,16 | 17,46 | ±0,04 | 9-10 | 2 | +0,1 | 2,05 | ±0,05 | ||||

| 11,12 | 27 | -0,13 | 13,4675 | ±0,0325 | 12-13 | 1 | +0,1 | 1,05 | ±0,05 | ||||

| 6-13 | 12 | -0,18 | 11,91 | ±0,09 | |||||||||

| 9-10 | 9 | +0,15 | 9,075 | ±0,075 | |||||||||

| 1-13 | 40 | +0,25 | 40,125 | ±0,125 | |||||||||

На участке 3 – 5 детали не известен радиус R. Определим его.

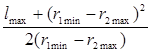

Rmax =  ,

,

Rmin =  ,

,

где r1 – радиус 3 узловой точки,

r2 – радиус 4 узловой точки,

l – длина от точки 3 до точки 4, l = l3-5/2 = 9+0.15 , тогда

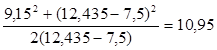

Rmax =  мм.,

мм.,

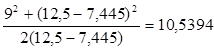

Rmin =  мм.,

мм.,

.

.

1.3 Выбор геометрии режущих кромок

Так как σв до 500 МПа, то γ = 25°, α = 8 - 15°. Материал резца – быстрорежущая сталь.

Максимальная глубина профиля детали

t = 17,46-7,4725 = 9,988.

По /1, таблица 12/ максимально допустимый радиус резца R0 = 30мм.

Высоту установки оси резца принимаем h = 5 мм.

Тогда уточняем значение заднего угла:

.

.

|

из

5.00

|

Обсуждение в статье: Максимальная глубина профиля детали |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы