|

Главная |

Проектирование протяжки

|

из

5.00

|

2.1 Протягиваемая заготовка. Исходные данные:

Материал – сталь 20ХНЗА, твердость – НВ 285-321, состояние – после отжига, отверстие под протягивание получено зенкерованием, диаметр его до протягивания do (Н12) = 25,2+0,21 мм, внутренний диаметр шлицев d (Н11) = 26+0,13 мм, наружный диаметр шлицев D (Н12) = 32+0,25 мм, ширина шлицевых впадин b (F8)= 6+0,028 мм, число шлицев z = 6, размер фаски fх45= 0,4 мм, параметр шероховатости поверхностей (по b, D, d) Ra = 2,5 мкм, длина протягивания l = 80 мм.

|

| Рис 2.1 Параметры протягиваемого отверстия |

2. Станок: горизонтально-протяжной, мод. 7Б56; тяговая сила Q = 196000 H, максимальная длина хода штока Lmax = 1600 мм, диапазон рабочих скоростей 1,5-13 м/мин, состояние – удовлетворительное.

3. Производство – крупносерийное.

4. Длина протяжки, допустимая возможностями инструментального производства и заточного отделения, Lmax = 1500 мм.

Порядок расчета

Расчет начинаем с установления схемы расположения зубьев на протяжке, группы обрабатываемости и группы качества. Принимаем предварительно схему расположения зубьев ФКШ. Окончательно схему расположения зубьев будет установлена после расчета длины круглой части. Если lк>1,5 l, то фасочные зубья следует расположить между переходными и чистовыми круглыми зубьями, т.е. принять схему Ко.п.ФКч.к.Ш.

1. Группу обрабатываемости устанавливаем по табл. П1 приложения (лит. 1, стр.301). Сталь 20ХНЗА с твердостью НВ 285-321 относиться к 3-й группе обрабатываемости (сталь вязкая).

2. Группу качества устанавливаем для каждой поверхности шлицевого отверстия отдельно по табл. П2 приложения (лит.1, стр.304). Так как центрирование производиться по внутреннему диаметру с d = 26 мм и параметром шероховатости поверхности выступов Ra<2,5 мкм, то группа качества поверхности выступов, боковых сторон и поверхностей впадин вторая.

3. За материал рабочей части протяжки (передний конус, передняя направляющая режущая часть, задняя направляющая и задний хвостовик) принимаем быстрорежущую сталь Р6М5 по табл. П3 приложения (лит. 1, стр. 304) принимаем быстрорежущую сталь

4. Конструкцию протяжки принимаем с приваренным хвостовиком, материал хвостовика - сталь 40Х. Конструкцию хвостовика и размеры принимаем по ГОСТ 4044-70 (лит.1, стр. 306). Тип , исполнение 1. Диаметр переднего хвостовика Dхв.=22е8 мм, диаметр заднего хвостовика Dз.хв.= 17с11 мм.

Силу, допустимую прочностью переднего хвостовика, рассчитываем по формуле  , где

, где  - допустимое напряжение при растяжении, МПа, Fоп – площадь опасного сечения хвостовика, мм2. Приняв площадь опасного сечения Fоп = 227 мм2 по табл. П4 (лит.1, стр.306) и рекомендуемое напряжение при растяжении

- допустимое напряжение при растяжении, МПа, Fоп – площадь опасного сечения хвостовика, мм2. Приняв площадь опасного сечения Fоп = 227 мм2 по табл. П4 (лит.1, стр.306) и рекомендуемое напряжение при растяжении  = 300 МПа

= 300 МПа

Рхв.=227·300=68100 Н.

5. Передние и задние углы зубьев протяжки выбираем по табл. П5 приложения (лит.1, стр. 308).

Передний угол черновых и переходных зубьев, чистовых и калибрующих γ=15°, задний угол черновых и переходных зубьев αо=3°, чистовых αч=2°, калибрующих αк=1°. Допуски на передние и задние углы по ГОСТ 9126-76.

Выбранное значение переднего угла для протяжек диаметром до 40 мм следует проверить на возможность выполнения на инструменте, диаметр абразивного круга должен быть не менее 100 мм.

Выбор формы и профильного угла производится по профилю стружечной канавки. Расчет выполняем в следующей последовательности:

Вспомогательный угол

Требуемый профиль угол шлифовального круга

Деле рассчитываем максимально допустимый диаметр шлифовального круга  где

где  ,

,

мм, следовательно, принимаем γ=10°.

мм, следовательно, принимаем γ=10°.

, принимаем шлифовальный круг чашечной формы;

, принимаем шлифовальный круг чашечной формы;

;

;  мм, что удовлетворяет требованиям.

мм, что удовлетворяет требованиям.

6. Скорость резания устанавливаем по табл. П6 приложения (лит. 1, стр. 309), для круглой части, одна из которой имеет наиболее высокую группу качества (2-ю), v = 5 м/мин. Так как в табл. П1 приложения сталь 20ХНЗА отмечена звездочкой (вязкая), то снижаем скорость на 20%, т.е. v =4 м/мин. Эта скорость входит в диапазон скоростей станка.

7. Определяем подачу черновых зубьев по средней наработке между двумя отказами (по табл. П7 приложения, лит.1, стр.310). Сначала устанавливаем наработку чистовой части при Szч=0,02мм и v = 4 м/мин и Т= 67 м. Для черновых зубьев при v=4 м/мин и Т= 71 м, Szс = 0,18 мм на зуб на сторону. Наработка с учетом поправочных коэффициентов, принятых по табл. П18 приложения (лит.1, стр.315), составляет

Тм.н.= Т·Ктв·Ктр·Ктз·Ктм·Ктд·Кто·Ктф,

где Ктв - зависимость от вида и группы качества протягиваемых поверхностей, Ктр - зависимость от схемы резания, Ктз - зависимость от вида заготовки и подготовки поверхности под протягивание, Ктм - зависимость от материала протяжки, Ктд - зависимость от доводки зубьев протяжки, Кто - зависимость от вида СОЖ, Ктф - зависимость от формы шлицевого паза.

Тм.н.=67·0,8·1·1·1·1·1·1= 53,6 м

Для круглой части, предназначенной для обработки поверхности 2-й группы качества, подачу черновых зубьев ограничиваем рекомендации табл. П17 приложения (лит.1, стр.315): для v = 4 м/мин и поверхности 2-й группы качества Szc= 0,12 м/мин.

8. Определяем глубину стружечной канавки по формуле  , где ls – суммарная длина протягиваемых участков, мм. Принимаем предварительно коэффициент посещаемости согласно рекомендации методики К= 2,5

, где ls – суммарная длина протягиваемых участков, мм. Принимаем предварительно коэффициент посещаемости согласно рекомендации методики К= 2,5

|

| Рис. 2.2 Параметры зубьев |

Для круглых зубьев h=  =5,53мм

=5,53мм

По табл. П19 приложения принимаем ближайшую большую глубину стружечной канавки h=6 мм (лит.1, стр.317).

Для фасочных и шлицевых зубьев h=  =6,77мм

=6,77мм

По табл. П19 приложения принимаем ближайшую большую глубину стружечной канавки h=8 мм (лит.1, стр.317). Глубину стружечной канавки, допустимую жесткостью протяжки (диаметр сечения по дну стружечной канавки < 40 мм), определяем по формуле hж = (0,2-0,23)dо

Для фасочных и круглых зубьев hж=0,23·25,2=5,796 мм,

для шлицевых hж= 0,23·26=5,98 мм.

Из табл. П19 приложения принимаем ближайшую меньшую по отношению к расчетной глубину h= 5 мм для всех частей протяжки.

Так как глубина стружечной канавки для фасочных и шлицевых зубьев принята из условия жесткости протяжки, то для размещения стружки в стружечной канавке уменьшаем подачу по формуле  :

:

Szo=  0,1 мм, принимаем Szo=0,1 мм

0,1 мм, принимаем Szo=0,1 мм

9. Определяем шаг черновых зубьев tо и число одновременно работающих зубьев zр. Шаг черновых зубьев принимаем по табл. П19 приложения наименьшим из всех имеющихся и соответствующим данной глубине стружечной канавки h=5 мм, to = 13 мм. Остальные элементы профиля: b =5мм, r=2,5мм, R=8мм.

Число одновременно работающих зубьев рассчитываем по формуле  =

=  =6

=6

10. Определяем максимально допустимую силу резания (Pmax). Принимаем Pmax наименьшей из трех сил - Рст, Рхв. и Ро.п.:

Рст =0,8·Q=0,8·20000·9,81=156960 Н

Рхв. =68100 Н

Величину Роп определяем по формуле Роп =Foп· [σ]р, где Fоп = 0,785·(do-2·h)2, приняв [σ]р =400 МПа,

Fоп=0,785(26-2·5)2=181,366Н,

Роп=181,3664·400=72546,56 Н.

Следовательно, принимаем Рmax=Роп=72546,56 Н

11. Определяем число зубьев в группе zс по формуле zc=(Вmax·z·qo·zp·Kpм·Кро·Крк·Крр)/Рmax для каждой части протяжки раздельно, подставив в формулу всесто Вmax значения Вфmax, Вкmax и Вшmax. Максимальную длину режущих кромок на фасочных зубьях определяем приближенно по формуле

|

| Рис 2.3. Наибольшая длинна режущих кромок |

Вфmax=b+2f+(d-do)

Вфmax= 6+2·0,4+(26-25,2)=7,6 мм

В табл. П31 приложения при Вфmax<9 и D до 20-50 мм допускается zс=1

Максимальную длину режущих кромок на круглых зубья определяем по формуле Вкmax=πd/z - (b+2f),

Вкmax= 3,14·26/6 - (6+2·0,4)=6,81мм

Значение Bкmax меньше значения, при котором допускается работа без разделения стружки; следовательно, принимаем zс.к.=1.

Максимальную длину режущих кромок на шлицевых зубьях Вшmax=bmax=6,028 мм.

Удельную силу резания qо в формуле

zc=(Вmax·z·qo·zp·Kpм·Кро·Крк·Крр)/Рmax,

где Кмр - зависимость от состояния и твердости обрабатываемого материала, Кро - зависимость от вида СОЖ, Крк - зависимость от группы качества протягиваемой поверхности, Крр - зависимость от способа разделения стружки, определяем из табл. П20 приложения: для γ=10° и Szо=0,1мм qо=236 Н/мм, для Szс=0,1 мм qо=236 Н/мм, поправочные коэффициенты находим по табл. П21 приложения: Крм= 1, Крр=1, Крк=1, Кро=1 для СОЖ, принятой по табл. П18 приложения (сульфофрезол В),

zс.ф.=  0,89,

0,89,

zс.к.=  0,85,

0,85,

zс.ш.=  0,75.

0,75.

Принимаем:

zс.ф.=1, zс.к.=1, zс.ш.=2

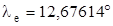

12. Распределяем припуск между разными частями и зубьями протяжки. Припуск на фасочную часть определяется по формуле Аф=Dф-dоmin, где Dф находим по формуле Dф = Dе + 0,4, а диаметр окружности Dе, проходящий через точку пересечения исходных профилей фаски и прямобочного паза, по формулам

|

| Рис 2.4. Профиль шлицевого паза после прохождения фасочных зубьев. |

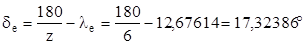

sin λ = (b+2f)/d= (6+2·0,4)/26,13=0,26131

λ= 15,14781°

сtgλе=  4,32

4,32

λе=13,04254°

Dе=b/sinλе=6/ sin 13,04=26,71 мм

Dф=De+0,5=26,7+0,5= 27,21 мм

Аф=Dф-dо=27,21-25,2=2,01 мм

Припуск на круглую часть находим по формуле

Ак=dmax-domax= 26,13-25,2=0,93 мм

Припуск на черновые зубья Ако определяем по формуле Ако=Ак-(Ак.п.+Ак.ч.),

где Ак.п.= 0,18 мм из табл. П23, Ак.ч.= 0,12 мм из табл. П22,

Ако=0,93-0,18-0,12=0,63 мм.

Припуск на шлицевую часть находим по формуле Аш=Dmax-Dш1, а диаметр первого шлицевого зуба по формуле Dш1=Dе+2Szo

Dш1=26,7+2·0,1=26,91 мм

Аш=32,25-26,91=5,34мм

Припуск на черновые шлицевые зубья определяем по формуле

Ашо=Аш-(Аш.п.+Аш.ч.), в которой Аш.п.=0,18 мм из табл. П23, Аш.ч.=0,08 мм из табл. П22,

Ашо=5,34-0,18-0,08=5,08 мм.

13. Находим число групп черновых зубьев io, остаточный припуск Аост и распределение его. Число групп черновых зубьев io определяем по формуле io=Ao/2Szo, подставив в нее соответствующие значения Ао и Szo, принятые для каждой части; остаточный припуск находим по формуле Аост=Ао-2Szo·io.

iф=Аф/2Szф=2/2·0,1=10, принимаем iф= 10.

Аост.ф.=2-2·0,1·10=0

iко=Ако/2Szок=0,63/2·0,1=3,15

Аост.к.=0,63-2·0,1·2=0,03

Так как Аост.к.<2Sп1 (см. табл. П23 приложения), тогда iко= 3, часть остаточного припуска равная 0,03 срежется первым чистовым зубом:

iшо=Ашо/2Szшо=5,05/2·0,1=25

Аост.шо=5,05-2·0,1·25=0,09мм, принимаем iшо= 25.

14. Общее число зубьев определяем по формуле Σz=zф+zк+zш, число фасочных - по формуле zф=iф·zс.ф, число круглых - по формуле zк=zко+zк.п+zк.ч+zк.к и число шлицевых - по формуле zш=zшо+zш.п+zш.ч+zш.к

zф=10·1=10

Число круглых черновых зубьев рассчитываем по формуле zко=iкоzс.к.=3·1=3

Число круглых переходных зубьев zк.п.= 2, из табл. П23 приложения, число круглых чистовых зубьев zк.ч.=2, число калибрующих из табл. П22 приложения zк.к.=2.

zк=3+2+2+2=9.

Число шлицевых зубьев определяем по формуле zшо=iшо zс.ш+1=25·2+1=51.

Число шлицевых зубьев из табл. П23 приложения zш.п.=4, скорректированное число переходных зубьев за счет остаточного припуска zш.п.= 4, число шлицевых чистовых зубьев (при zс.ш.ч.=1) zш.ч=2, число калибрующих зубьев zш.к.=4,

zш=51+4+2+4=61,

z=10+9+61=80

15. Подъемы переходных зубьев круглой и шлицевой частей принимаем по табл. П23 приложения:

для круглых Sп1=0,06 мм, Sп2=0,03 мм

для шлицевых Sп1= 0,06 мм, Sп2= 0,03 мм

Подъемы чистовых зубьев круглой и шлицевой частей принимаем по табл. П22 приложения для круглых Szч=0,02 мм (два зуба), Szч= 0,01мм (два зуба) к подъему первого чистового зуба прибавляем 0,04 от остаточного припуска, т.е. Szч3=0,04 мм и Szч4= 0,01 мм, для шлицевых Szч= 0,02 мм (два зуба).

16. Определяем длину режущей части протяжки Lр, шаги и профиль чистовых круглых и шлицевых зубьев. Вначале находим длину фасочной части по формуле lф=tо zф, круглой части - по формуле lк = to(zко+zк.п.)+tч (zк.ч.+zк.к. - 1), шлицевой части - по формуле lш=to(zшо+zш.п.+1)+tч(zш.ч.+zш.к.-1)

lф=15·10=150мм

Для круглой и шлицевой частей находим шаг чистовых зубьев по табл. П24 приложения (берем средний шаг t2).

Шагу tо=14мм соответствует шаг чистовых зубьев t1= 13, tк.ч.=tк.ш.=t2= 11 мм.

Остальные элементы стружечной канавки чистовых зубьев берем из. табл. П19 приложения h=5 мм от tч зависит b= 7 мм, R=8 мм, r=2,5 мм,

lк=15(3+2)+13(2+2-1)=114 мм,

lш=15(51+4+1)+13(2+4-1)=905мм,

Lр=150+114+905=1169 мм.

17. Силу протягивания на каждой части протяжки рассчитываем по формулам

Рф=(Вфmax z qo zp Kp)/zс.ф.=(7,6·6·236·6·1)/1= 64569,6 Н

Рк=(Вкmax z qo zp Kp)/zс.к.= (6,81·6·236·6·1)/1= 57857,76 Н

Рш=(Вшmax z qo zp Kp)/zс.ш.= (6,028·6·236·6·1)/2= 25606,94 Н

18. Рассчитываем силы протягивания на каждой части протяжки по формулам, приняв среднюю длину режущего лезвия на фасочных зубьях Вф= 6,8мм

Pф= 57772,8 Н

Pк= 57857,76 Н

Pш= 51213,89 Н

19. Диаметры калибрующих Dкк= 26,13 d11 мм

Dшк= 32,25 d11 мм

20. Для схемы ФКШ согласно рекомендациям п.10 (стр.89) методики принимаем диаметр впадин фасочных зубьев равным диаметру domin: Dвф= 25,2 мм, Dвш= 26 мм.

21. Число выкружек на круглых черновых и переходных зубьях и их ширину определяем по табл. П25 приложения:

Nк= 8, ак= 6 мм и по табл. П27 приложения Rв= 30мм, Rк=25 мм

Чистовые круглые зубья выполняются без выкружек

Число выкружек шлицевых зубьев Nш=z= 6 ширину режущих лезвий на прорезных зубьях определяем по формуле Бф=Бш=b-2f, приняв предварительно размер криволинейной фаски из табл. П32 приложения:

fп= 1 мм, Бш= 4 мм

Для определения радиуса выкружки Rв и радиуса шлифовального круга Rк вычислим ширину выкружек шлицевых зубьев по формуле аш=ПD/N-Бш=12,47 мм.

По табл. П27 приложения для аш= 12,74 мм и D= 32 мм, Rв= 30 мм, Rк=25 мм.

22.Диаметр передней направляющей Dпн=25,2е8 мм, длина передней направляющей lпн=64 мм, так как l/D>1,5

23. Длина переходного конуса принимаем по табл. П28 приложения lп=20мм

24. Расстояние от переднего торца протяжки до первого зуба определяем в соответствии с п. 22 стр.55

L1=l1+l2+l3+l+25= 150+25+40+25=240 мм

l1 принимают в зависимости от диаметра хвостовика = 150 мм, l2 и l3 в зависимости от станка l2=25 мм, l3= 40 мм

26. Диаметр задней направляющей Dзн= 26 f9 мм

длину задней направляющей принимаем по табл. П29 приложения:

lзн= 25 мм

Протяжку делаем без заднего хвостовика

27. Общую длину протяжки определяем по формуле

L=L1+Lp+lзн=240+25+1169=1434 мм

Округляем L до 1435 мм

за счет уменьшения длины заднего направления:

lзн= 26 мм

Таблица 2.1 – Диаметры зубьев протяжки

| Номер зуба | Диаметр | Допуск | Угол | Наименование зубьев |

| 1 | 25,4 | -0.016 | 3º±30’ | фасочные зубья |

| 2 | 25,6 | -0.016 | 3º±30’ | фасочные зубья |

| 3 | 25,8 | -0.016 | 3º±30’ | фасочные зубья |

| 4 | 26 | -0.016 | 3º±30’ | фасочные зубья |

| 5 | 26,2 | -0.016 | 3º±30’ | фасочные зубья |

| 6 | 26,4 | -0.016 | 3º±30’ | фасочные зубья |

| 7 | 26,6 | -0.016 | 3º±30’ | фасочные зубья |

| 8 | 26,8 | -0.016 | 3º±30’ | фасочные зубья |

| 9 | 27 | -0.016 | 3º±30’ | фасочные зубья |

| 10 | 27,2 | -0.016 | 3º±30’ | фасочные зубья |

| 11 | 25,4 | -0.016 | 3º±30’ | черновые круглые зубья |

| 12 | 25,6 | -0.016 | 3º±30’ | черновые круглые зубья |

| 13 | 25,8 | -0.016 | 3º±30’ | черновые круглые зубья |

| 14 | 25,95 | -0.016 | 3º±30’ | переходные круг. зубья |

| 15 | 26,01 | -0.016 | 3º±30’ | переходные круг. зубья |

| 16 | 26,09 | -0.016 | 2º+30’ | чистовые круг. зубья |

| 17 | 26,13 | -0.016 | 2º+30’ | чистовые круг. зубья |

| 18 | 26,13 | -0.016 | 1º+30’ | калибр. круг. зубья |

| 19 | 26,13 | -0.016 | 1º+30’ | калибр. круг. зубья |

| 20 | 26,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 21 | 27,11 | -0.016 | 3º±30’ | шлицевые зубья |

| 22 | 27,09 | -0.016 | 3º±30’ | шлицевые зубья |

| 23 | 27,31 | -0.016 | 3º±30’ | шлицевые зубья |

| 24 | 27,29 | -0.016 | 3º±30’ | шлицевые зубья |

| 25 | 27,51 | -0.016 | 3º±30’ | шлицевые зубья |

| 26 | 27,49 | -0.016 | 3º±30’ | шлицевые зубья |

| 27 | 27,71 | -0.016 | 3º±30’ | шлицевые зубья |

| 28 | 27,69 | -0.016 | 3º±30’ | шлицевые зубья |

| 29 | 27,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 30 | 27,89 | -0.016 | 3º±30’ | шлицевые зубья |

| 31 | 28,11 | -0.016 | 3º±30’ | шлицевые зубья |

| 32 | 28,09 | -0.016 | 3º±30’ | шлицевые зубья |

| 33 | 28,31 | -0.016 | 3º±30’ | шлицевые зубья |

| 34 | 28,29 | -0.016 | 3º±30’ | шлицевые зубья |

| 35 | 28,51 | -0.016 | 3º±30’ | шлицевые зубья |

| 36 | 28,49 | -0.016 | 3º±30’ | шлицевые зубья |

| 37 | 28,71 | -0.016 | 3º±30’ | шлицевые зубья |

| 38 | 28,69 | -0.016 | 3º±30’ | шлицевые зубья |

| 39 | 28,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 40 | 28,89 | -0.016 | 3º±30’ | шлицевые зубья |

| Продолжение табл. 2.2. | ||||

| 41 | 29,11 | -0.016 | 3º±30’ | шлицевые зубья |

| 42 | 29,09 | -0.016 | 3º±30’ | шлицевые зубья |

| 43 | 29,31 | -0.016 | 3º±30’ | шлицевые зубья |

| 44 | 29,29 | -0.016 | 3º±30’ | шлицевые зубья |

| 45 | 29,51 | -0.016 | 3º±30’ | шлицевые зубья |

| 46 | 29,49 | -0.016 | 3º±30’ | шлицевые зубья |

| 47 | 29,71 | -0.016 | 3º±30’ | шлицевые зубья |

| 48 | 29,69 | -0.016 | 3º±30’ | шлицевые зубья |

| 49 | 29,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 50 | 29,89 | -0.016 | 3º±30’ | шлицевые зубья |

| 51 | 30,11 | -0.016 | 3º±30’ | шлицевые зубья |

| 52 | 30,09 | -0.016 | 3º±30’ | шлицевые зубья |

| 53 | 30,31 | -0.016 | 3º±30’ | шлицевые зубья |

| 54 | 30,29 | -0.016 | 3º±30’ | шлицевые зубья |

| 55 | 30,51 | -0.016 | 3º±30’ | шлицевые зубья |

| 56 | 30,49 | -0.016 | 3º±30’ | шлицевые зубья |

| 57 | 30,71 | -0.016 | 3º±30’ | шлицевые зубья |

| 58 | 30,69 | -0.016 | 3º±30’ | шлицевые зубья |

| 59 | 30,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 60 | 30,89 | -0.016 | 3º±30’ | шлицевые зубья |

| 61 | 31,11 | -0.016 | 3º±30’ | шлицевые зубья |

| 62 | 31,09 | -0.016 | 3º±30’ | шлицевые зубья |

| 63 | 31,31 | -0.016 | 3º±30’ | шлицевые зубья |

| 64 | 31,29 | -0.016 | 3º±30’ | шлицевые зубья |

| 65 | 31,51 | -0.016 | 3º±30’ | шлицевые зубья |

| 66 | 31,49 | -0.016 | 3º±30’ | шлицевые зубья |

| 67 | 31,71 | -0.016 | 3º±30’ | шлицевые зубья |

| 68 | 31,69 | -0.016 | 3º±30’ | шлицевые зубья |

| 69 | 31,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 70 | 31,89 | -0.016 | 3º±30’ | шлицевые зубья |

| 71 | 32,11 | -0.016 | 3º±30’ | шлиц. перех. зубья |

| 72 | 32,09 | -0.016 | 3º±30’ | шлиц. перех. зубья |

| 73 | 32,17 | -0.016 | 3º±30’ | шлиц. перех. зубья |

| 74 | 32,15 | -0.016 | 3º±30’ | шлиц. перех. зубья |

| 75 | 32,21 | -0.016 | 2±30’ | шлиц. чист. зубья |

| 76 | 32,25 | -0.016 | 2±30’ | шлиц. чист. зубья |

| 77 | 32,25 | -0.016 | 1±30’ | калибр. шлиц. зубья |

| 78 | 32,25 | -0.016 | 1±30’ | калибр. шлиц. зубья |

| 79 | 32,25 | -0.016 | 1±30’ | калибр. шлиц. зубья |

| 80 | 32,25 | -0.016 | 1±30’ | калибр. шлиц. зубья |

Расчет корригированного профиля фасочных и шлицевых прямобочных зубьев. Для расчета корригированного бокового профиля шлицевых прямобочных зубьев из таблицы диаметров (2.2) зубьев назначаем номера первого (Nа=21) и последнего (Nе=69) зубьев расчетном участку, диаметры этих зубьев Dа=27,11 мм и Dе=31,91 мм. Для расчета используем также ширину паза b=7 мм, шаг черновых зубьев to=15 мм. Задаемся вспомогательным углом в плане: φ1=3º.

Подъем заднего центра С на длине протяжки и половину угла корригированного бокового профиля зубьев и шлифовального круга ωк рассчитываем по формулам

;

;  ;

;

;

;  ;

;

;

;  ;

;

мм;

мм;

;

;  ;

;

мм.

мм.

мм.

мм.

мм.

мм.

Для расчета подъема заднего центра С, размеров для контроля бокового профиля фасочных зубьев На и Нв назначаем номера первого Nа=1 и последнего Nе=9 фасочных зубьев и радиусы этих зубьев Dа=25,4 мм и Dе=27,2 мм, значение угла фаски βф и корригированного ушла фаски βк принимаем по табл. П34 приложения для числа шлицев z=6: βф=40º, βк =30º.

Другие данные, участвующие в расчете, следующие: b=7 мм, с=0,5 мм, d=25,4 мм.

Расчет производим по формулам:

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

мм;

мм;

мм;

мм;

мм

мм

Шлифование бокового профиля фасочных зубьев производим профильным кругом с ωк=60º (из табл. П34 приложения), следовательно,

мм.

мм.

Длина расчетного участка

мм

мм

мм.

мм.

мм;

мм;

мм;

мм;

Корригированный угол профиля фасочных впадин на протяжке 2ωк=120º (из табл. П34 приложения).

Для первого зуба Н1=9,57 мм, для последнего Н2=9,26 мм; при шлифовании боковых поверхностей фасочных зубьев с № 1 по № 10 задний хвостовик поднять в направлении стрелки Е; подъем равен 5,07 мм на длине 1435 мм; при шлифовании боковых поверхностей шлицев с зуба № 21 и № 69 задний хвостовик поднять в направлении стрелки F; подъем равен 0,57 мм на длине 1435 мм; продольный профиль черновых зубьев.

|

из

5.00

|

Обсуждение в статье: Проектирование протяжки |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы