|

Главная |

Лекция 13. Диагностирование АТ при ТО и ремонте

|

из

5.00

|

Вопрос 1. Диагностирование АТ при ТО

Программы поиска и устранения неисправностей при ТО и ремонте составляют в следующем порядке.

1. Исследуемую систему (или ВС в целом) разбивают на непересекающееся множество подсистем так, чтобы каждый из заранее составленного перечня сигналов был связан с недопустимыми состояниями элементов только одной подсистемы. Это можно сделать, пользуясь матрицей состояния – сигналы, а в первом приближении – с помощью инженерного анализа.

2. Для каждой подсистемы составляем стохастическую матрицу гипотез с заданной глубиной диагностирования до элементов  ...,

...,  ,...,

,...,  .

.

3. Для каждого элемента определяем оптимальный порядок ТО (снять или предварительно проверить и отрегулировать) с целью решения вопроса о снятии. Для этого находят среднестатистические затраты времени или трудоемкости на ТО.

4. Путем инженерно-логического анализа определяем возможность одновременного ТО нескольких групп элементов (по параллельным ветвям).

5. В каждой из групп определяем очередность ТО по элементам.

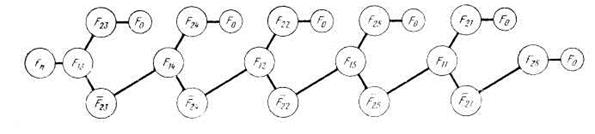

Алгоритм поиска неисправностей можно представить в графической форме (рис. 40). Допустим, что выявлено N параллельных ветвей. В первой ветви определена очередность ТО по элементам 1,...,  ,...,

,...,  . Если первый элемент подлежит бесспорной замене (пунктирная грань), то его заменяем, и анализ причин появления сигнала на этом заканчиваем.

. Если первый элемент подлежит бесспорной замене (пунктирная грань), то его заменяем, и анализ причин появления сигнала на этом заканчиваем.

Рис. 40. Граф поиска неисправностей при появлении сигнала

Если элемент проверяется (сплошные линии), то это выявляет либо его неисправность (  ), либо исправность (

), либо исправность (  ). В первом случае элемент заменяем, во втором – переходим ко второму агрегату и т. д. Также исследуем все N параллельных ветвей. Если в конце исследования неисправностей не обнаружено ни в одном элементе (состояние

). В первом случае элемент заменяем, во втором – переходим ко второму агрегату и т. д. Также исследуем все N параллельных ветвей. Если в конце исследования неисправностей не обнаружено ни в одном элементе (состояние  ), то это означает, что отказ был перемежающимся или был устранен в процессе проверки. Если состояние элемента нельзя определить без его снятия, то такое состояние приравнивается к неисправному. После каждого окончания поиска неисправности производится контроль ТС исследуемой системы в целом. Если после (

), то это означает, что отказ был перемежающимся или был устранен в процессе проверки. Если состояние элемента нельзя определить без его снятия, то такое состояние приравнивается к неисправному. После каждого окончания поиска неисправности производится контроль ТС исследуемой системы в целом. Если после (  –1)-й проверки неисправности не обнаружено, то согласно концевому эффекту Беллмана считается, что отказал

–1)-й проверки неисправности не обнаружено, то согласно концевому эффекту Беллмана считается, что отказал  -й элемент. Его проверка дает избыточность информации, которая может быть использована для повышения достоверности контроля.

-й элемент. Его проверка дает избыточность информации, которая может быть использована для повышения достоверности контроля.

Приведем практический пример использования приведенной методики. На самолете получен сигнал: «при запуске двигателя частота вращения не достигает заданной» («зависание оборотов»). На основании анализа логической схемы причинно-следственных связей и опыта работы инженерный центр может выявить и устранить неисправность путем выполнения следующих управляющих действий:

– проверки узла перекрываемого и блокировочного клапанов автомата запуска (A3);

– проверки узла перекрываемого и блокировочного клапанов автомата запуска (A3);

– замены клапанов;

– замены клапанов;

– проверки на герметичность и устранения разгерметизации магистрали подвода воздуха в A3;

– проверки на герметичность и устранения разгерметизации магистрали подвода воздуха в A3;

– проверки и устранения обмерзания жиклера A3;

– проверки и устранения обмерзания жиклера A3;

– регулировки управления двигателем;

– регулировки управления двигателем;

– проверки на герметичность мембраны A3;

– проверки на герметичность мембраны A3;

– замены узла A3;

– замены узла A3;

– устранения неисправностей; отладки запуска.

– устранения неисправностей; отладки запуска.

Матрицу гипотез заполняют по статистическим данным:

| F |

|

|

|

|

|

|

|

| 0,10 | 0,08 | 0,14 | 0,37 | 0,17 | 0,11 | 0,03 |

| 0,13 | 0,11 | 0.23 | 0,00 | 0,32 | 0,16 | 0,05 |

По данным хронометрирования и статистическим данными заполняют таблицу среднестатистических времен выполнения операций.

Прежде всего выявляется, что целесообразнее: проверить перекрывной и блокировочный клапаны или заменить их без проверки. Подставляя в формулу нахождения среднестатистических затрат  соответствующие цифровые значения, находят значения затрат и находят вероятностно – временные характеристики.

соответствующие цифровые значения, находят значения затрат и находят вероятностно – временные характеристики.

Затем находят вероятностно-временные характеристики операций. Это дает возможность установить оптимизированную последовательность проведения операций, схематически показанную на рис.41.

Рис.41. Граф поиска и устранения неисправностей на самолете при появлении сигнала

Одной из неизбежных задач, возникающих при наземном диагностировании, является определение причин авиационных происшествий или предпосылок к ним. Эта задача актуальна не только потому, что дает данные для разработки мероприятий, направленных на предотвращение происшествий, но и потому, что ее решение в ряде случаев позволяет снять неообоснованные обвинения о виновности с отдельных лиц, ответственных за создание воздушных судов, их летную и наземную эксплуатацию.

Аварийная запись параметров так же, как эксплуатационная, в упрощенном виде может быть и дискретной. Но в отличие от эксплуатационного контроля после авиационного происшествия не всегда возможно провести углубленные исследования объекта контроля. Поэтому аварийная запись параметров чаще всего бывает непрерывной.

Особенностью аварийной записи параметров является то, что нарушение безопасности полета установлено, а требуется установить прошлое состояние двигателя, т. е. определить не диагноз, а генез.

Вопрос 2. Диагностирование АТ при ремонте

Контроль и диагностирование AT на заводах ГА, обеспечивая достоверное определение ее ТС, должны позволить в ряде случаев избежать обязательных операций по предварительной полной разборке изделий, дефектации узлов и деталей, их восстановлению и оборке. Входной, по возможности безразборный, контроль изделий, приходящих в ремонт, и анализ информации, которая должна поступать из эксплуатации вместе с ремонтом, должны дать возможность заменить капитальный ремонт изделий локальным. При широком внедрении контроля в ремонтное производство он должен содержать несколько этапов. Вначале производится входной контроль изделий. На основании данных контроля и анализа поступающей с эксплуатации информации принимают решение о частичной целевой разборке и дефектации. Затем выполняют локальный ремонт, сборку и выходной контроль изделия.

Обязательным условием внедрения диагностики на заводе на современном уровне является автоматизация рабочих мест дефектовщиков (АРМ). На АРМ дефектовщик выявляет неисправности. Если последние учтенные, т. е. были известны ранее, закодированы и по ним разработаны типовые решения, то дается сигнал на составление наряда на дефектацию или карты дефектации, служащих основанием для составления задания на ремонт. Задание дополняется и корректируется указаниями отдела главного технолога. При обнаружении неучтенных неисправностей, которые выявлены впервые и по которым отсутствуют типовые решения, закодированные данные о них поступают в вычислительный центр, откуда после обработки передаются в отдел главного технолога, а затем через вычислительный центр – на АРМ дефектовщика в форме операций перевода неучтенных неисправностей в учтенные (учет неисправностей). Таким образом, перечень учтенных неисправностей непрерывно дополняется. Группа обобщения информации на основании информации, полученной из эксплуатационных предприятий и данных из вычислительного центра, формирует Карту повышенной дефектации о наиболее опасных неисправностях, передает данные в вычислительный центр, откуда затем получает обработанную информацию. Планово-экономический отдел завода на основе обработанной информации готовит данные о необходимых затратах и поставках и передает эти данные через вычислительный центр в отдел главного технолога для принятия решения или его корректировки. Отдел надежности AT также передает информацию в отдел главного технолога для корректировки решений.

Структура прохождения изделия в ремонте при наличии непрерывного диагностирования показана рис. 42. Информация из эксплуатационных предприятий анализируется на наличие сигналов из лабораторий диагностики о неисправностях изделия. Если такие сигналы есть, то производят входное диагностирование изделия. Если сигналов нет, то проводят предварительную экспертизу для выявления целесообразности проведения входного диагностирования.

Принятие решения о проведении входного диагностирования зависит от многих не всегда поддающихся количественному учету обстоятельств. К ним относятся: опыт работы и квалификация экспертов, статистические данные о предыдущих решениях по аналогичным изделиям, влияние ТС изделия на безопасность полета и другие факторы. В ряде случаев определяющим является класс изделия, характеризуемый числом составных элементов, т. е. имеем ли мы дело с ВС в целом, его системой, агрегатом, модулем и т. д. Очевидно, что чем сложнее изделие, поступающее в ремонт, тем целесообразнее подвергнуть его входному диагностированию.

Основной задачей входного диагностирования является определение того, какой ремонт нужен – капитальный или локальный, а если локальный, то какой именно. После всех видов ремонта проводят регулировку, отладку, выходной контроль ТС и принимают решение о допуске изделия к эксплуатации. При этом обязательно следует учитывать данные о выработке ресурса изделием или его элементами.

Рис. 42. Блок-схема прохождения изделия в ремонте при наличии

непрерывного диагностирования

ЛИТЕРАТУРА

1. В.И. Ямпольский, Н.И.Белоконь, Б.Н.Пилипосян. Контроль и диагностирование гражданской авиационной техники. – М.: Транспорт, 1990.

2. Н.Н.Смирнов, Н.И.Владимиров, Ж.С.Черненко и др. Техническая эксплуатация летательных аппаратов. – М.: Транспорт, 1990 г.

********************************************************************

TEMA 5

|

из

5.00

|

Обсуждение в статье: Лекция 13. Диагностирование АТ при ТО и ремонте |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы