|

Главная |

Лекция 19. Диагностирование авиационных двигателей

|

из

5.00

|

Вопрос 1. Диагностирование по накоплению продуктов износа

Опыт эксплуатации показывает, что часть отказов авиадвигателей связана с нарушением работы узлов трения из-за недопустимых износов. Процесс разрушения изнашиваемых элементов начинается, как правило, с разрушения поверхностного слоя материала под действием высоких контактных напряжений, что проявляется в виде отрывов частиц материала. При этом продукты износа уносятся маслом, циркулирующим в двигателе, а их наличие и концентрация могут служить сигналом возникновения неисправности.

Периодические осмотры маслофильтров при ТО не всегда эффективны, так как 98 % частиц имеют размеры менее 5 мкм, а ячейки фильтрующих элементов – 70 ... 90 мкм. Количество продуктов износа, поступающих в масло, зависит от скорости изнашивания, которая в свою очередь связана со степенью поврежденности элемента. На этапе окислительного изнашивания, которое всегда имеет место при нормальной эксплуатации, эти скорости невелики, в то время как при нарушении условий работы скорость изнашивания резко увеличивается. Причем, как показывает опыт, периодические доливки масла существенного влияния в этом случае на скорость накопления продуктов износа и их концентрацию не оказывают. Каждому виду износа соответствует определенный вид и состав продуктов. В зависимости от физического состояния трущихся деталей и характера их взаимодействия в различных узлах трения авиадвигателя возможны следующие виды износа:

усталостный при трении скольжения с образованием обычных мелких частичек прямоугольной формы;

усталостный при трении качения с образованием тонких частичек в виде листочков;

адгезионный с образованием частиц в виде прямоугольников;

коррозионный с образованием пластин, измельченных до тончайшей пыли;

абразивный с образованием частиц размером 1.. . 15 мкм;

выкрашивание на беговых дорожках подшипников с образованием частиц размерами 50.. .5000 мкм;

вытеснение слоя Беилби в шариковых и роликовых подшипниках в процессе наработки с образованием частичек в виде чешуек;

разрушение Квенча с образованием частиц размером 500 мкм (только в шариковых подшипниках).

На основе имеющегося опыта, по химическим компонентам продуктов износа идентифицируют следующие элементы ГТДГ омываемые маслом:

по железу – тела качения, кольца и сепараторы подшипников, шестерни, рессоры, детали уплотнения и др.;

по меди – подпятники, маслоуплотнительные кольца, бронзовые и латунные сепараторы подшипников;

по алюминию и магнию – корпуса и детали масляных агрегатов (насосы, суфлеры, центрифуги), корпуса коробок и др.

Если изменяется концентрация двух элементов, то идентифицируют по железу и хрому – хромированные чугунные кольца, по железу и меди – омедненные шлицы рессор.

Существует много методов контроля работавшего масла на содержание продуктов износа: электрический, электромагнитный, магнитный, радиационный, спектральный.

Электрический метод используется для обнаружения довольно крупных металлических частиц (стружки). Он основан на измерении электропроводности (электросопротивления) масла в зависимости от концентрации металлических примесей. Метод прост, но имеет сравнительно низкую чувствительность.

Магнитный метод контроля основан на измерении силы взаимодействия ферромагнитных частиц в масле и искусственно созданного внешнего магнитного поля. В гражданской авиации данный метод используется при оперативной оценке состояния масла с помощью прибора ПОЖ-М.

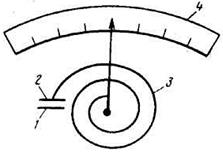

Сущность магнитного метода контроля заключается в измерении усилия отрыва постоянного магнита, прикрепленного к концу стрелки прибора, от масляного пятна с частицами Fe, образованного при фильтрации масла через пористый материал (рис. 66).

Рис. 66. Принципиальная схема определения примесей железа

в масле дифференциально-магнитным методом:

1 – анализируемая проба; 2 – постоянный магнит; 3 – крутильные весы; 4 – шкала прибора

Электромагнитный метод контроля основан на взаимодействии переменного магнитного поля катушки индуктивности с электромагнитным полем, возникающим от вихревых токов металлических частиц, попавших в работающее масло. Метод реализуется в достаточно простых приборах, но имеет невысокую чувствительность и подвержен влиянию внешних переменных полей.

Радиационный метод основан на измерении радиоактивности масла, омывающего предварительно активированные детали. Он позволяет осуществлять непрерывную регистрацию количества продуктов износа при высокой приборной чувствительности, однако требует применения биологической защиты.

Наиболее широко в настоящее время используются спектральные методы анализа работавших масел. Различают рентгеноспектральные, оптические и эмиссионные методы спектрального анализа.

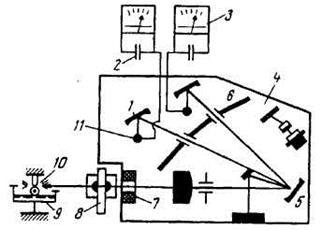

В лабораториях диагностики подразделений гражданской авиации эмиссионный спектральный метод определения концентраций металлов в работавших маслах реализуется на стационарных установках типа МФС (многоканальный фотоэлектрический спектограф). Анализ масла состоит из трех этапов: сжигание масляной пробы в электродуговом разряде; разложение излучения в спектр и его регистрация; определение по наличию и интенсивности спектральных линий концентраций элементов, входящих в пробу.

Схема установки типа МФС приведена на рис. 67. Угольный диск, погруженный в ванночку с маслом, вращаясь, подает масло в разрядный промежуток. Электрический разряд возникает между диском и верхним электродом. Излучение разряда через растровый конденсатор 8 направляется на входную щель 7 полихроматора 4. При этом происходит дисперсия света на дифракционной решетке 5, выполненной в виде вогнутого зеркала с нанесенными штрихами. Образованный дифракционной решеткой спектр характеризует количественный состав примесей в пробе масла. Интенсивность спектральных линий пропорциональна концентрации соответствующих элементов в пробе. Излучение выделенных спектральных линий направляется на фотокатоды 11 фотоэлектронных умножителей. Это вызывает эмиссию электронов и накопление зарядов в конденсаторах 2. Напряжение разрядного тока и конденсаторов 2, регистрируемое в милливольтах, фиксируется на приборах 3. Зависимость между напряжением и концентрацией элементов устанавливают опытным путем с помощью эталонов, т. е. масляных суспензий с заранее заданными концентрациями элементов. На основании прожига эталонных проб строят зависимости  от

от  (градуировочные графики). По этим графикам впоследствии оценивают концентрации элементов в серийных пробах.

(градуировочные графики). По этим графикам впоследствии оценивают концентрации элементов в серийных пробах.

Рис. 67. Принципиальная схема многоканального фотоэлектрического спектрографа:

1 – сферическое зеркало; 2 – конденсатор; 3 – милливольтметр;

4 – полихроматор; 5 – дифракционная решетка; 6 – выходные щели;

8 – конденсатор; 9 – кювета с маслом; 10 – зона разряда; 11 – фотокатоды фотоприемника

Вопрос 2. Вибродиагностирование двигателей

Оценка технического состояния авиадвигателей с помощью характеристик вибраций используется на практике довольно широко. Эффективность вибродиагностики доказывается тем, что около трети всех досрочно снимаемых двигателей – результат оценки их вибросостояния. ГТД – сложная динамическая система, состоящая из множества взаимодействующих элементов и подсистем. Вибрация – это реакция динамической системы на возмущающие силы. Различают несколько видов вибраций, генерируемых двигателями: роторная вибрация, винтовая вибрация, газовоздушная, редукторная, подшипниковая, лопаточная и дисковая вибрации.

При диагностировании ГТД широко используют спектральные характеристики вибраций. Спектр вибраций представляет собой совокупность многочисленных составляющих гармоник, несущих диагностическую информацию о состоянии различных деталей и узлов двигателя. С наработкой исходный спектр претерпевает постепенные изменения, а в случае предотказного состояния ГТД он быстро видоизменяется за счет отдельных составляющих гармоник.

В полете основу вибродиагностического метода оценки состояния ГТД составляют данные вибрации корпуса, зафиксированные штатными индукционными или пьезопреобразователями. В качестве диагностического признака используют виброскорость, представляющую собой первую производную вибросмещения по времени. Вибрацию нормируют также по коэффициенту виброперегрузок  – отношению виброускорения к ускорению свободного падения.

– отношению виброускорения к ускорению свободного падения.

На практике отказы двигателей наблюдаются в диапазоне  = 30 ... 90 мм/с и

= 30 ... 90 мм/с и  = 4,5 ... 15. Принято считать, что сравнительно более высокую диагностическую ценность имеет виброскорость

= 4,5 ... 15. Принято считать, что сравнительно более высокую диагностическую ценность имеет виброскорость  , так как она независимо от частот и форм колебаний имеет прямую функциональную связь с действующими в деталях напряжениями. Коэффициент виброперегрузок зависит как от частоты колебаний, так и от их формы. Поэтому он используется в основном в ТВД, где круговая частота вращения вала постоянна, а разрушения происходят при фиксированных формах колебаний. Для повышения достоверности диагноза по вибрации используют дополнительную информацию: скорость изменения виброхарактеристики по наработке и характер этого изменения (монотонный или скачкообразный). Анализ вибросостояния по данным полетной информации показывает, что уровни виброскоростей на исправных двигателях незначительно увеличиваются по наработке и в среднем составляют на передней опоре

, так как она независимо от частот и форм колебаний имеет прямую функциональную связь с действующими в деталях напряжениями. Коэффициент виброперегрузок зависит как от частоты колебаний, так и от их формы. Поэтому он используется в основном в ТВД, где круговая частота вращения вала постоянна, а разрушения происходят при фиксированных формах колебаний. Для повышения достоверности диагноза по вибрации используют дополнительную информацию: скорость изменения виброхарактеристики по наработке и характер этого изменения (монотонный или скачкообразный). Анализ вибросостояния по данным полетной информации показывает, что уровни виброскоростей на исправных двигателях незначительно увеличиваются по наработке и в среднем составляют на передней опоре  мм/с и на основной

мм/с и на основной  мм/с. При этом скорость их изменения по наработке

мм/с. При этом скорость их изменения по наработке  мм /с. Превышение этих величин обычно служит основанием для постановки двигателя на режим особого контроля (если виброизмерительная аппаратура исправна).

мм /с. Превышение этих величин обычно служит основанием для постановки двигателя на режим особого контроля (если виброизмерительная аппаратура исправна).

Вопрос 3. Диагностирование по термогазодинамическим параметрам

К термогазодинамическим параметрам относят: давление, температуру, отношение давлений и температур, расход топлива и масла, проходные площади сечений проточной части, тягу, а также частоту вращения роторов. Наиболее широко при термогазодинамическом диагностировании ГТД применяется метод математического моделирования изменения вышеперечисленных параметров в процессе работы двигателя. Различают детерминированные, вероятностные и комбинированные модели ГТД. В детерминированных моделях все взаимосвязи, переменные и константы заданы точно, что приводит к однозначному определению результирующей функции. В вероятностных моделях задаются соответствующие законы распределения случайных величин, что приводит к вероятностной оценке этой функции. Чаще применяют детерминированные модели. Здесь признаками состояния двигателя могут быть тяга R, расход топлива G , температура газов перед или за турбиной  , параметры рабочего тела по тракту, параметры топливной, масляной систем и т. д. Примерами возможных состояний могут служить прогары лопаток турбины, жаровой части камер сгорания, деформация элементов проточной части и т. п.

, параметры рабочего тела по тракту, параметры топливной, масляной систем и т. д. Примерами возможных состояний могут служить прогары лопаток турбины, жаровой части камер сгорания, деформация элементов проточной части и т. п.

Определенные возможности заложены в диагностический параметр «расход топлива». Опыт показывает, что повреждение газовоздушного тракта ГТД увеличивает расход топлива на 120. . .150 кг/ч при одновременном изменении других термодинамических параметров. Характеристики расхода топлива достаточно хорошо отражают техническое состояние камер сгорания и сопловых аппаратов турбин. Однако, как показывает опыт, точное измерение расхода затруднено из-за погрешностей расходомеров, вызванных необходимостью учета плотности керосина при разных температурах.

Вопрос 4. Параметрическое диагностирование

Этот вид диагностированиея связан с распознованием состояний двигателей по показаниям штатных приборов. Диагностическая связь между показаниями контрольно-измерительной аппаратуры в кабине пилота и состоянием отдельных узлов и систем ГТД представлена в табл. 3.

Таблица 3

| Узел (система) ГТД | Параметры |

| Проточная часть. Система отбора воздуха | Термогазодинамические параметры (ТГДП). Роторные вибрации (РВ) Помпаж. Выбег ротора (ВР) |

| Роторы двигателей | РВ. ТГДП. Параметры масляной системы (ПМС) Стружка на маслофильтрах. ВР. Скрежет. Тряска |

| Система управления и регулирования | Параметры системы управления и регулирования. ТГДП. ВР |

| Топливная система | Параметры топливной системы. ТГДП. Неравномерность температурного поля |

| Масляная система | Параметры масляной системы. РВ. Стружка на маслофильтрах. Концентрация металлов в масле. Уровень масла в баке |

| Система запуска. Реверсивное устройство | Параметры системы запуска работы двигателя при включенном РУ |

ЛИТЕРАТУРА

В.А. Пивоваров. Повреждаемость и диагностирование авиационных конструкций. – М.: Транспорт, 1994.

********************************************************************

Основные выводы

1. Диагностический контроль узлов и элементов планера заключается в основном в проведении визуального и неразрушающего контроля в предусмотренных НТД объемах.

2. Диагностирование жидкостных систем планера производят с помощью анализа их повреждаемости при работе, который в свою очередь базируется на аналитической, структурно-функциональной или логической диагностических моделях.

3. Основными источниками диагностической информации о работе функциональных систем служит широкий набор встроенных датчиков-преобразователей, а также диагностическая аппаратура, реагирующая на давление, температуру, плотность жидких сред, колебания магистралей и корпусов агрегатов.

4. Основными видами диагностирования авиадвигатей являются: анализ продуктов износа в масле, вибродиагностирование, диагностирование по термогазодинамическим параметрам, а также параметрическое диагностирование.

5. Анализ продуктов износа в масле выполняют различными методами. Наибольшее распространение получили эмиссионный спектральный анализ, а также рентгеноспектральный анализ наличия металлических примесей. Оперативную оценку состояния двигателя по концентрации металлических, ферромагнитных частиц в масле можно дать магнитным методом. Вполне применим также феррографический анализ.

6. Вибродиагностирование авиадвигателей осуществляется как в полете, так и на земле. Существующее оборудование позволяет выявить источники повышенных вибраций. Предупреждать отказы можно на основании тенденций нарастания вибраций в полете.

7. Диагностирование по термогазодинамическим параметрам осуществляется на базе составления и решения комплекса диагностических уравнений, связывающих параметры двигателя и основные показатели его работоспособности.

8. Раннее распознавание состояний газотурбинных двигателей в эксплуатации можно осуществлять, используя динамику изменения показаний штатных приборов (параметрическое диагностирование).

TEMA 7

|

из

5.00

|

Обсуждение в статье: Лекция 19. Диагностирование авиационных двигателей |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы