|

Главная |

Характеристика обрабатываемого материала (40Х??)

|

из

5.00

|

Титановый сплав ВТ5 является титановый деформируемый сплав, из которой изготавливают ответственные детали машин, кованые и штампованные детали, работающие при температуре до 400°C (6000 ч) и до 450°C (2000 ч).

Химический состав данного сплава в % представлен в таблице 1.1 [3].

Таблица 1.1 – Химический состав в % титанового сплава ВТ5

| С | Si | Mо | N | Ti | Al | Cr | Zr | Fe | O | H |

| До 0,1 | 0,15-0,40 | 2 - 3 | до 0,05 | 85.455-91.35 | 5.5 - 7 | 0,8-2,3 | До 0,5 | 0.2 - 0.7 | До 0,18 | До 0,015 |

Перед обработкой любого титанового сплава очень важно провести анализ и оптимизацию процесса. Это поможет определить оптимальный инструмент и использовать его преимущества в этой специфичной области применения.

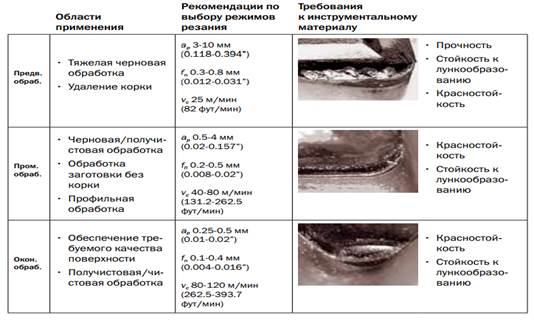

Точение титана можно разделить на три этапа: предварительный, промежуточный и окончательный. Каждый этап характеризуется своими особенностями и спецификой применения инструмента.

Данные по выбору режимов резания при различных этапах обработки представлены в таблице 1.2 [3].

Таблица 1.2 – Режимы резания при обработке титанового сплава ВТ5

Базовый анализ включает следующие этапы: Рекомендуемые режимы резания для обработки титанового сплава ВТ5 инструментом с пластинкой материла H13A. черновая обработка – глубина резания t = 3,0 мм; подача s=0,5 мм/об; скорость резания V=25 м/мин; промежуточная обработка– глубина резания t = 1,5 мм; подача s=0,25 мм/об; скорость резания V=60 м/мин; чистовая обработка – глубина резания t = 0,25 мм; подача s=0,1 мм/об; скорость резания V=100 м/мин.

3. Характеристика токарных резцов

А) Современные материалы, применяющиеся для режущей части резца

Наряду с использованием твердосплавных пластинок для режущей части резца применяют:

Керамические инструментальные материалы. Чрезвычайно тверды и теплоустойчивы, что позволяет достигать при их использовании высоких скоростей резания (до 900 м/мин). Но низкая ударная вязкость (хрупкость) не позволяет использовать их при прерывистой обработке резанием.

Сверхтвердые поликристаллические инструментальные материалы на основе искусственного алмаза и кубического нитрида бора. Инструмент с такими пластинками, несмотря на высокую стоимость, может эффективно применяться в условиях автоматизированного производства, обеспечивая размерную стойкость инструмента [1].

Б) Геометрия резца

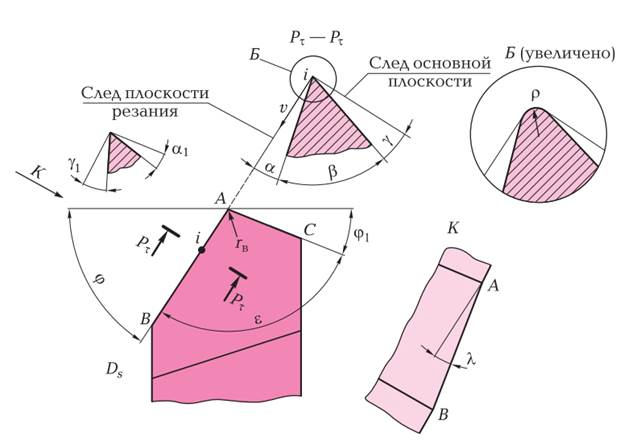

Физическая возможность реализации резания, а также его результаты существенно зависят от геометрических параметров лезвия инструмента, которые рассматриваются относительно кинематических характеристик его движения. Для определения указанных параметров в процессе резания вводится понятие координатных плоскостей[5].

Рисунок 1.7 – Поверхности и геометрические параметры лезвия инструмента

Основная плоскость Pυ проходит через точку режущей кромки лезвия перпендикулярно к вектору скорости главного движения υ (рисунок 1.7).

Плоскость резания перпендикулярна к основной плоскости и проходит через проекцию главной режущей кромки лезвия на основную плоскость (след плоскости Pn).

Главная секущая плоскость проходит перпендикулярно к основной плоскости и проекции главной режущей кромки на основную плоскость (след плоскости Pτ) [12].

Лезвие инструмента состоит из нескольких поверхностей и режущих кромок. На лезвии инструмента различают:

Переднюю поверхность 1, по которой сходит стружка в процессе резания;

главную заднюю поверхность 2, обращенную к поверхности резания;

вспомогательную заднюю поверхность 3,обращенную к обработанной поверхности;

главную режущую кромку 4, образованную пересечением передней и главной задней поверхностей;

вспомогательную режущую кромку 5, образованную пересечением вспомогательной задней и передней поверхностей;

вершину лезвия 6, образованную пересечением главной и вспомогательной режущих кромок.

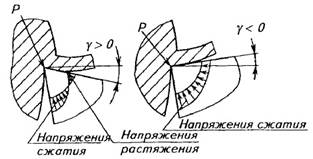

Важнейшим геометрическим параметром лезвия инструмента является передний угол γ, представляющий собой угол в главной секущей плоскости между передней поверхностью лезвия и основной плоскостью (рисунок 1.7). При увеличении этого угла лезвие становится тоньше, требуемое усилие для его внедрения в материал уменьшается, однако снижается и прочность самого лезвия. Поэтому при резании мягких материалов передний угол может назначаться положительным и большим, чем при обработке твердых и прочных материалов. Выбор этого угла определяется также и свойствами инструментального материала. При положительных значениях угла γ в материале лезвия возникают существенные растягивающие напряжения, а при отрицательных его значениям – напряжения сжатия (рисунок 1.8).

Рисунок 1.8 – Влияние переднего углана напряжение в режущем клине

Таким образом, при применении твердых, но хрупких инструментальных материалов передний угол уменьшают до отрицательных значений, увеличивая тем самым угол между задней и передней поверхностями инструмента, называемый углом заострения β.

Угол между главной задней поверхностью и плоскостью резания называется главным задним углом α. Для реализации резания этот угол всегда должен быть положительным. Увеличение его значительно уменьшает прочность лезвия, но снижает силу трения лезвия о поверхность резания. Выбор оптимального значения этого угла зависит от свойств обрабатываемого и инструментального материалов и обычно не превышает 15°.

Угол между проекцией главной режущей кромки на основную плоскость и направлением подачи называется главным углом в плане φ. При одних и тех же глубине резания и подаче он определяет толщину срезаемого слоя а и его ширину b, равную длине режущей кромке, участвующей в работе lk. Формула для определения толщины срезаемого слоя и его ширины [1]:

| a=S0sinφ; b=t/sinφ | (1.5) |

Уменьшение толщины срезаемого слоя при увеличении длины режущей кромки приводит к уменьшению удельной нагрузки на кромку, поэтому уменьшение угла φ до определенного значения благоприятно сказывается на прочности лезвия [1].

Вспомогательный угол в плане φ’ измеряется между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным вектору подачи. Уменьшая этот угол можно уменьшать образующуюся при срезании шероховатость, но при этом будет увеличиваться трение по задней вспомогательной поверхности лезвия.

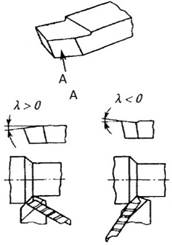

Угол наклона главной режущей кромки λ измеряется в плоскости резания и соответствует углу между главной режущей кромкой и основной плоскостью. Он определяет условия врезания лезвия в заготовку, прочность его вершины и направление схода стружки. При положительном значении этого угла стружка сходит в направлении обработанной поверхности и может поцарапать ее. При этом первоначальный контакт лезвия с заготовкой осуществляется точкой, несколько удаленной от вершины резца, и, значит, уменьшается интенсивность динамических напряжений в лезвии. Поэтому положительные значения угла λ используют обычно при черновой обработке заготовок.

Рисунок 1.9 –Сход стружки при разных значениях угла λ

Отрицательный угол λ обеспечивает отвод стружки в сторону обрабатываемой поверхности, что предохраняет обработанную поверхность от повреждения, но отрицательный угол несколько ослабляет прочность лезвия – особенно в условиях прерывистого лезвия (рисунок 1.9). Поэтому такие значения данного угла применяют на инструменте, предназначенном для окончательной, чистовой обработки [1].

|

из

5.00

|

Обсуждение в статье: Характеристика обрабатываемого материала (40Х??) |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы