|

Главная |

Нормирование операций изготовления детали

|

из

5.00

|

Техническая норма времени на изготовление детали является одним из основных параметров для расчета стоимости изготовляемой детали, числа производственного оборудования, заработной платы рабочих и планирования производства.

Техническую норму времени определяют на основе технических возможностей технологической оснастки, режущего инструмента, станочного оборудования и правильной организации рабочего места.

Норма времени является одним из основных факторов для оценки совершенства технологического процесса и выбора наиболее прогрессивного варианта изготовления детали.

В крупносерийном и массовом производстве общая норма времени (мин) на операцию механической обработки одной детали определяется по формуле:

,

,

где  – технологическое (основное) время, мин;

– технологическое (основное) время, мин;  – вспомогательное время, мин;

– вспомогательное время, мин;  время на обслуживание рабочего места, мин;

время на обслуживание рабочего места, мин;  – время на физические потребности (отдых и естественные надобности), мин.

– время на физические потребности (отдых и естественные надобности), мин.

Сумма технологического и вспомогательного времени называется оперативным временем

.

.

Технологическое время для обработки в несколько проходов

,

,

где  – расчетная длина рабочего хода режущего инструмента, т.е. путь, проходимый режущим инструментом в направлении подачи, мм, определяется;

– расчетная длина рабочего хода режущего инструмента, т.е. путь, проходимый режущим инструментом в направлении подачи, мм, определяется;  –число рабочих ходов режущего инструмента;

–число рабочих ходов режущего инструмента;  – частота вращения шпинделя станка, принятая по паспорту станка, об/мин;

– частота вращения шпинделя станка, принятая по паспорту станка, об/мин;  – подача по паспортным данным станка, об/мин.

– подача по паспортным данным станка, об/мин.

Расчетная длина рабочего хода режущего инструмента определяется по формуле

,

,

где  – длина резания, мм;

– длина резания, мм;  – длина подвода режущего инструмента к обрабатываемой детали, мм;

– длина подвода режущего инструмента к обрабатываемой детали, мм;  – длина врезания инструмента, мм;

– длина врезания инструмента, мм;  – длина перебега режущего инструмента, мм.

– длина перебега режущего инструмента, мм.

Вспомогательное время  на обработку заготовки зависит от степени механизации, массы заготовки и других элементов, выполняемых на данной операции. Оно состоит из времени на установку и снятия детали

на обработку заготовки зависит от степени механизации, массы заготовки и других элементов, выполняемых на данной операции. Оно состоит из времени на установку и снятия детали  ; времени, связанного с переходом

; времени, связанного с переходом  (установка инструмента по лимбу, упору; разметка; предварительный промер; взятие пробной стружки; изменение частоты вращения шпинделя станка, изменения подачи, поворот резцовой головки и т.д.); времени на контрольные измерения

(установка инструмента по лимбу, упору; разметка; предварительный промер; взятие пробной стружки; изменение частоты вращения шпинделя станка, изменения подачи, поворот резцовой головки и т.д.); времени на контрольные измерения  , которые устанавливают по таблице 21 в зависимости от точности измерения, размеров измеряемых поверхностей с учетом коэффициента периодичности.

, которые устанавливают по таблице 21 в зависимости от точности измерения, размеров измеряемых поверхностей с учетом коэффициента периодичности.

Таблица 21

Вспомогательное время на контрольные измерения

| Измерительный инструмент | Точность измерения | Измерительный размер, мм | Длина измеряемой поверхности, мм | |||

| Время, мин | ||||||

| Штангенциркуль | 0,1 мм | 0,10 0,13 0,16 | 0,13 0,16 0,17 | 0,16 0,19 0,21 | 0,21 0,24 0,25 | |

| Скоба односторонняя предельная | 11–12 квалитеты 7–9 квалитеты | 0,05 0,07 0,09 0,12 | 0,06 0,08 0,10 0,13 | 0,08 0,10 0,13 0,16 | 0,15 0,16 0,16 0,20 | |

| Калибр-пробка гладкая двусторонняя | 11–12 квалитеты 7–9 квалитеты | 0,07 0,09 0,11 0,13 | 0,09 0,11 0,14 0,16 | 0,13 0,15 0,20 0,22 | – – – – |

Формула для расчета вспомогательного времени имеет вид:

,

,

где  – поправочный коэффициент на вспомогательное время в зависимости от размера партии обрабатываемых изделий (табл. 22).

– поправочный коэффициент на вспомогательное время в зависимости от размера партии обрабатываемых изделий (табл. 22).

Таблица 22

Среднее значение поправочного коэффициента

| Оперативное время, мин | Число деталей в партии | ||||||||

Коэффициент

| |||||||||

| – | – | 1,23 | 1,15 | 1,07 | 1,00 | 0,93 | 0,87 | 0,81 | |

| 1,23 | 1,15 | 1,07 | 1,00 | 0,93 | 0,87 | 0,81 | 0,76 | – | |

| 1,15 | 1,07 | 1,00 | 0,93 | 0,87 | 0,81 | 0,76 | – | – | |

| 30 и более | 1,00 | 0,93 | 0,87 | 0,81 | 0,76 | 0,71 | – | – | – |

Время на обслуживание рабочего места  , включает в себя время на техническое

, включает в себя время на техническое  и организационное

и организационное  обслуживание

обслуживание

.

.

Время на техническое обслуживание рабочего места, затрачиваемое на установку, снятие и замену затупившихся режущих инструментов, на заправку шлифовальных кругов, смазывание и подналадку станка, уборку стружки в процессе работы и т.д. в условиях массового производства определяется следующим образом:

,

,

где  – время на техническое обслуживание рабочего места в процентах к основному времени, которое выбирается по нормативным таблицам в зависимости от типа производства.

– время на техническое обслуживание рабочего места в процентах к основному времени, которое выбирается по нормативным таблицам в зависимости от типа производства.

Время на организационное обслуживание рабочего места  , затрачиваемое на раскладку инструмента вначале работы и уборку рабочего места в конце работы в условиях массового производства определяется следующим образом:

, затрачиваемое на раскладку инструмента вначале работы и уборку рабочего места в конце работы в условиях массового производства определяется следующим образом:

,

,

где  – процент времени на организационное обслуживание рабочего места.

– процент времени на организационное обслуживание рабочего места.

Время на отдых и физические потребности:

,

,

где  – время на отдых и физические потребности в процентах к оперативному времени, которое выбирают по нормативным таблицам (табл. 23).

– время на отдых и физические потребности в процентах к оперативному времени, которое выбирают по нормативным таблицам (табл. 23).

Таблица 23

Время на техническое и организационное обслуживание, а также

физические потребности при различных видах обработки

| Станок | Основные параметры станка, мм |  от основного времени, % от основного времени, %

|  от оперативного времени, % от оперативного времени, %

| Суммарное время

(  )

от оперативного времени, % )

от оперативного времени, %

|

| Токарный с высотой центров | 2,5 3,0 3,5 3,5 | 1,4 1,5 1,6 1,7 | 4,6 5,0 5,3 5,4 | |

| Токарный-карусельный с диаметром стола | 3,0 3,0 3,5 3,5 | 1,4 1,5 1,6 1,7 | 4,9 5,0 5,3 5,4 | |

| Револьверный с диаметром отверстия шпинделя | 2,5 3,0 3,5 | 1,5 1,6 1,7 | 4,7 5,1 5,4 | |

| Расточной с диаметром шпинделя | 3,0 3,0 3,5 | 1,7 1,9 2,0 | 5,2 5,4 5,7 | |

| Вертикально-сверлильный с диаметром обрабатываемого отверстия | 1,0 1,0 1,5 | 1,0 1,1 1,2 | 3,5 3,6 4,0 | |

| Радиально-сверлильный с диаметром обрабатываемого отверстия | 1,0 1,0 1,5 | 1,2 1,4 1,5 | 3,7 3,9 4,2 | |

| Поперечно-строгальный с длиной хода ползуна, мм | 1,5 2,0 | 1,2 1,5 | 4,0 4,5 | |

| Долбежный с длиной хода ползуна, мм | 1,5 2,0 | 1,2 1,5 | 4,0 4,5 | |

| Горизонтально и вертикально-фрезерный с длиной стола, мм | 1,5 2,0 2,5 | 1,2 1,4 1,5 | 4,0 4,4 4,7 | |

| Продольно-фрезерный с длиной стола, мм | 2,0 2,5 3,0 | 1,5 1,7 2,1 | 4,5 5,0 5,6 | |

| Круглошлифовальный с высотой центров, мм | 6,0 7,0 | 1,7 2,2 | 9,1 10,8 | |

| Внутришлифовальный с диаметром шлифуемого отверстия, мм | 6,0 7,0 | 2,2 2,7 | 9,6 11,4 | |

| Плоскошлифовальный работающий торцом круга, с длиной стола, мм | 2,0 2,5 3,0 | 1,7 1,9 2,2 | 4,7 5,1 5,7 | |

| Протяжной | – | 2,0 | 1,4 | 4,4 |

| Зуборезный | – | 3,0 | 1,7 | 5,2 |

| Центровочный | – | 2,0 | 1,2 | 4,2 |

| Болторезный | – | 2,0 | 1,2 | 4,2 |

| Дисковый | – | 1,5 | 1,2 | 4,0 |

В серийном и единичном производстве за техническую норму времени принимается штучно-калькуляционное время, формула для расчета которого имеет вид:

,

,

где  – подготовительно-заключительное время, затрачиваемое на подготовку и наладку станка для обработки данной партии деталей, получение необходимой технической оснастки, документации, а так же на сдачу обработанных деталей, документации и оснастки;

– подготовительно-заключительное время, затрачиваемое на подготовку и наладку станка для обработки данной партии деталей, получение необходимой технической оснастки, документации, а так же на сдачу обработанных деталей, документации и оснастки;  – число обрабатываемых деталей в партии.

– число обрабатываемых деталей в партии.

В серийном и единичном производстве время на обслуживание рабочего места не подразделяется на техническое и организационное. Суммарное время на обслуживание рабочего места и отдых рабочего исчисляется в процентах от оперативного времени, поэтому формула для подсчета штучного времени упрощается и приобретает вид

,

,

где  – процент оперативного времени на обслуживание рабочего места и отдых рабочего.

– процент оперативного времени на обслуживание рабочего места и отдых рабочего.

12. Расчет приведенных затрат и технологической

себестоимости изготовление детали

Приближенная оценка эффективности выбранного варианта технологического процесса осуществляется на основе расчета и суммирования приведенных затрат на изготовление детали по каждой операции. Приведенные затраты на операцию рассчитываются по формуле

где Сз – основная и дополнительная зарплата с начислениями (руб./ч); Сэксп – часовые затраты по эксплуатации рабочего места (руб./ч); Ен – нормативный коэффициент эффективности капитальных вложений (в приборостроении Ен = 0,15); Kcтi и Kздi – удельные часовые капитальные вложения в станок и здание соответственно, (руб./ч).

Расчет часовой основной и дополнительной зарплаты выполняется по формуле

где Сч – часовая тарифная ставка рабочего соответствующего разряда (руб./час); kдоп – коэффициент, учитывающий дополнительную зарплату и начисления (можно приближенно принимать kдоп = 1,7); kнал – коэффициент, учитывающий оплату наладчика (kнал = 1,0 в единичном и серийном производстве, так как наладку выполняет сам рабочий; kнал = 1,1…1,15 для крупносерийного и массового производства); kмн – коэффициент, учитывающий оплату рабочего при многостаночном обслуживании (при работе на универсальных станках kмн = 1; при работе на зубообрабатывающих станках kмн = 0,48).

В эксплуатационные расходы входят затраты на электроэнергию, вспомогательные материалы, необходимые для обслуживания оборудования, приспособления, режущий и измерительный инструмент, амортизация и ремонт оборудования, содержание помещений и пр. Часовые затраты на содержание и эксплуатацию оборудования определяются по формуле

где  – средние затраты (руб./ч) на содержание и эксплуатацию оборудования, имеющего коэффициент машиночаса

– средние затраты (руб./ч) на содержание и эксплуатацию оборудования, имеющего коэффициент машиночаса  ;

;  – коэффициент, показывающий во сколько раз затраты, связанные с работой данного станка больше, чем аналогичные расходы у базового станка [2].

– коэффициент, показывающий во сколько раз затраты, связанные с работой данного станка больше, чем аналогичные расходы у базового станка [2].

Удельные капитальные вложения в станок составят

где Цст – отпускная цена станка (руб.); FД – действительный годовой фонд времени (ч); kзаг – коэффициент загрузки станка (в серийном производстве рекомендуется принимать равным 0,8). При двухсменном режиме работы для станков с ручным управлением FД = 4016 ч, для станков с ЧПУ 3890 ч.

Удельные капитальные вложения в здание рассчитываются по формуле

где Нпл – стоимость 1 м2 производственной площади (руб./ м2); Пст – площадь, занимаемая станком с учетом проходов (м2).

Площадь, занимаемая станком, определяется по формуле

где S – площадь станка в плане (м2); kст – коэффициент, учитывающий дополнительную производственную площадь, kст = 4 при S < 2 м2; kст = 3,5 при S = 2…4 м2; kст = 3 при S = 4…6 м2.

Технологическая себестоимость выполнения операции механической обработки определяется нормативным методом по формуле

где Тшт – штучное время на операцию, мин.

Для определения технологической себестоимости изготовления детали необходимо учесть все операции механической обработки и себестоимость заготовки.

13. Оформление технологической документации

изготовления детали

Разработка технологического процесса заканчивается составлением и оформлением комплекта технологических документов.

Состав и форма технологических карт, входящих в комплект документов, зависят от вида технологического процесса, типа производства и степени использования средств вычислительной техники и информационных технологий. По степени детализации информации каждый из указанных видов технологических процессов предусматривает различное изложение содержания операций и комплектность документов.

В маршрутном технологическом процессе содержание операций излагается в маршрутной карте без указания переходов, режимов обработки. Такая форма применяется в единичном и мелкосерийном типах производства.

В операционном технологическом процессе маршрутная карта содержит только наименование всех операций в технологической последовательности, включая контроль, термообработку и т.п., технологическое оборудование и перечень документов. Сами операции подробно описываются в операционных картах. Такая форма применяется в серийном и массовом типах производства.

В маршрутно-операционном технологическом процессе предусматривается краткое описание содержания отдельных операций в маршрутной карте, а остальные операции оформляются в операционных картах

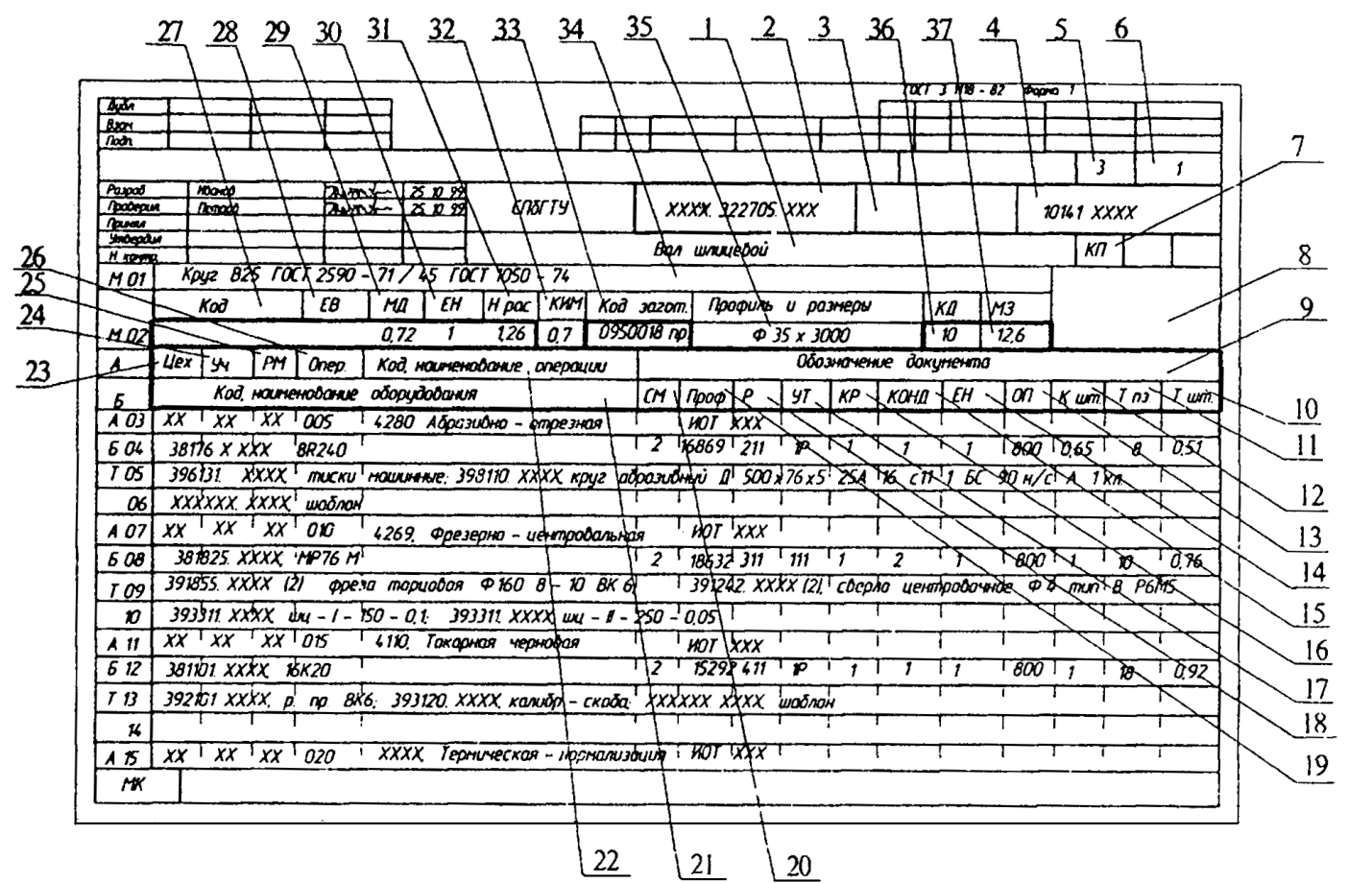

Маршрутная карта является основным и обязательным документом любого технологического процесса. Формы и правила оформления регламентируется по ГОСТ 3.1118-82.

К заполнению граф технологических документов предъявляются следующие требования:

1) каждая строка мысленно делится по горизонтали пополам и информацию записывают в нижней части, оставляя верхнюю часть для внесения изменений;

2) для граф, выделенных утолщенными линиями, существует три варианта заполнения:

– графы заполняются кодами и обозначениями по классификаторам и стандартам;

– информация записывается в раскодированном виде;

– информация записывается в виде кодов с расшифровкой.

Для изложения технологических процессов в маршрутной карте используют способ заполнения, при котором информацию вносят построчно несколькими типами строк. Каждому типу строки соответствует свой служебный символ. Служебные символы условно выражают состав информации, размещаемой в графах данного типа строки, и предназначены для обработки информации средствами автоматизации. В качестве служебных символов приняты прописные буквы русского алфавита, проставляемые перед номером соответствующей строки. Указание соответствующих служебных символов в зависимости от размещаемого состава информации, в графах маршрутной карты (рис. 22) следует выполнять в соответствии с таблицей 24.

Таблица 24

Содержание информации на строках маршрутной карты

в соответствии со служебными символами

| Обозначение служебного символа | Содержание информации, вносимой в графы, расположенные на строке |

| А | Номер цеха, участка, рабочего места, код и наименование операции, номер инструкции по охране труда |

| Б | Код, наименование оборудования, информация о трудозатратах, код профессии, разряд, условия труда, объем партии, единица нормирования |

| К | Информация о комплектации СЕ (изделия) с указанием наименования и обозначения деталей, СЕ, их количества |

| М | Информация о применяемом материале, исходной заготовке, коде единицы величины, единице нормирования, о массе детали и заготовки, норме расхода |

| О | Содержание перехода |

| Т | Информация о применяемой технологической оснастке |

| Р | Информация о режиме обработки |

Сведения, вносимые в отдельные графы и строки маршрутной карты, выбираются по таблице 25.

Рисунок 22 – Пример заполнения маршрутной карты

Таблица 25

Содержание информации, вносимой в отдельные графы и

строки маршрутной карты

| № п/п | Условное обозначение | Служебный символ | Содержание информации | |||||

| – | – | Наименование изделия (детали, СЕ) | ||||||

| – | – | Обозначение изделия по основному конструкторскому документу или код по конструкторскому классификатору | ||||||

| – | – | Код технологических признаков для типовых и групповых технологических процессов по технологическому классификатору | ||||||

| – | – | Обозначение документа по ГОСТ 3.1201-85 | ||||||

| – | – | Общее количество листов документа | ||||||

| – | – | Порядковый номер листа документа | ||||||

| – | – | Литера, присвоенная технологическому документу | ||||||

| – | – | Графа для особых указаний | ||||||

| Обозначение документа | А | Обозначение документов, применяемых при выполнении операции | ||||||

| Б | Норма штучного времени на операцию, мин | ||||||

| Б | Норма подготовительно – заключительного времени на операцию, мин | ||||||

| Б | Коэффициент штучного времени при многостаночном обслуживании: | ||||||

| Кол. станков | ||||||||

| 0,65 | 0,48 | 0,39 | 0,35 | ||||

| ОП | Б | Объем производственной партии | ||||||

| ЕН | М02, Б, К, М | Единица нормирования, на которую установлена норма расхода материала, или норма времени | ||||||

| КОИД | Б | Количество одновременно обрабатываемых заготовок | ||||||

| КР | Б | Количество исполнителей, занятых при выполнении операций | ||||||

| УТ | Б | Код условий труда. Включает в себя цифру (условия труда) и букву (вид нормы времени). Условия труда: 1–нормальные; 2– тяжелые или вредные; 3 – особо тяжелые (вредные) Вид нормы времени: Р – расчетно-аналитическая, И – исследовательски -аналитическая, Х – хронометражная, О – опытно-статистическая | ||||||

| Р | Б | Разряд работы (и, возможно, код формы оплаты труда) | ||||||

| ПРОФ | Б | Код профессии по классификатору | ||||||

| CМ | Б | Код степени механизации труда (1 – наблюдение за работой авт. оборудования; 2 – работа с помощью авт. оборудования; 3 – вручную на станках и машинах; 4– вручную; 5 – наладка) | ||||||

| Код, наименование оборудования | Б | Код и наименование оборудования | ||||||

| Код, наименование операции | А | Код операции по классификатору. Наименование операции | ||||||

| Цех | А | Номер цеха, в котором выполняется операция | ||||||

| Уч | А | Номер участка | ||||||

| РМ | А | Номер рабочего места | ||||||

| Опер | А | Номер операции по технологическому процессу | ||||||

| Код | М02 | Код материала | ||||||

| ЕВ | М02, К М | Код единицы величины (массы, длины, и т.п.). Допускается указывать единицы измерения | ||||||

| МД | М02 | Масса детали | ||||||

| ЕН | М02, Б К, М | Единицы нормирования, на которую установлена норма расхода (например, 1,10,100) | ||||||

| Нрасх | М02, К | Норма расхода материала | ||||||

| КИМ | М02 | Коэффициент использования материала | ||||||

| Код заготовки | М02 | Код заготовки по классификатору. Допускается указывать вид заготовки | ||||||

| – | М01 | Наименование, сортамент, размер, марка материала, обозначение ГОСТ или ТУ | ||||||

| Профиль и размеры | М02 | Обозначение профиля и размеров заготовки | ||||||

| КД | М02 | Количество деталей, изготавливаемых из одной заготовки | ||||||

| М3 | М02 | Масса |

Операционная карта. Структура построения операционной карты идентична маршрутной. Запись информации выполняется построчно с привязкой к соответствующим служебным символам.

Указание единиц измерения величины следует выполнять в заготовках соответствующих граф. Допускается указывать единицы величины параметров технологических режимов после их числовых значений, например: 40 мм; 0,2 мм/об.

Указание данных по технологическому режиму следует выполнять после состава применяемой технологической оснастки.

Информацию о технологической оснастке следует записывать в такой последовательности:

1) приспособления;

2) вспомогательный инструмент;

3) режущий инструмент;

4) средства измерения.

Допускается применять условное обозначение видов технологической оснастки: ПР – приспособление, ВИ – вспомогательный инструмент, РИ – режущий инструмент, СИ – средства измерения.

При описании содержания перехода необходимо указывать данные по основному и вспомогательному времени на уровне строки, где заканчивается описание содержания перехода по служебным символом «О». Основные графы операционной карты (рис. 23) соответствуют аналогичным графам маршрутной карты.

Рисунок 23 – Пример заполнения операционной карты

Информацию по дополнительным графам следует вносить в соответствии с таблицей 26. Запись содержания перехода следует выполнять в соответствии с рекомендациями ГОСТ 3.1702-79.

Таблица 26

Информация по дополнительным графам операционной карты

| Наименование пункта поиска | Наименование (условное обозначение графы) | Содержание информации |

| – | Графы для записи содержания перехода, информации по оснастке, режущему и измерительному инструменту | |

| ПИ | Номер позиции инструментальной наладки. Графа заполняется для станков с ЧПУ | |

| Норма основного времени на операцию, мин | |

| Д или В | Расчетный размер обрабатываемого диаметра (ширины) детали. Данные по «Д» или «В» указываются с учетом величины врезания и перебега | |

| Норма вспомогательного времени на операцию, мин | |

| L | Расчетный размер длины рабочего хода с учетом величины врезания и перебега | |

| t | Глубина резания | |

| i | Число рабочих ходов | |

| S | Подача | |

| n | Частота вращения шпинделя | |

| V | Скорость резания | |

| – | Номер операции | |

| СОЖ | Информация по применяемой смазочно-охлаждающей жидкости |

ЛИТЕРАТУРА

1. Лебедев В.А., Тамаркин М.А., Гепта Д.П. Технология машиностроения: Проектирование технологий изготовления изделий. – Ростов н/Д: Феникс, 2008. – 361 с.

2. Технология машиностроения. Курсовое и дипломное проектирование: учеб. пособие / М.Ф. Пашкевич, А.А. Жолобов, В.К. Шелег и др. Под ред. М.Ф. Пашкевича. – Минск: Изд-во Гревцова, 2010. – 400 с.

3. Справочник технолога-машиностроителя. В 2 т. Т 1. / Под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985. – 656 с.

4. Справочник технолога-машиностроителя. В 2 т. Т 2. / Под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985. – 496 с.

5. Мельников А.С. Технология машиностроения: основы достижения точности детали: учеб. пособие. – Ростов н/Д: Издательский центр ДГТУ, 2008.

6. Технология машиностроения. В 2 кн. Кн. 2. Производство деталей машин: учеб. пособие / Э.Л. Жуков, И.И. Козарь, С.Л. Мурашкин и др. Под ред. С.Л. Мурашкина. – М.: Высшая школа, 2003. – 295 с.

7. Балабанов А. И. Краткий справочник технолога-машиностроителя. – М.: Издательство стандартов, 1992. – 464 с.

8. Лабораторный практикум по дисциплине «Технология приборостроения» В 2 ч. Ч. 2 / Сост. К.Г. Щетникович и др. – Мн.: БНТУ, 2006. – 140 с.

9. Справочник инструментальщика / И.А. Ординарцев, Г.В. Филиппов, А. Н. Шевченко и др. Под общ. ред. И.А. Ординарцева. – Л.: Машиностроение, 1987. – 846 с.

10. Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. – М.: НИИ Автопром, 1995. – 456 с.

СОДЕРЖАНИЕ

| ПРЕДИСЛОВИЕ | |

| 1. ДЕТАЛЬ КАК ОБЪЕКТ ПРИБОРОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА | |

| 2.АНАЛИЗ КОНСТРУКЦИИ И РАЗМЕРНОГО ОПИСАНИЯ ДЕТАЛИ | |

| 2.1.Выявление и описание служебного назначения детали | |

| 2.2. Выявление функционального назначения поверхностей детали и анализ их размерного описания | |

| 2.3. Анализ соответствия требований к точности детали ее служебному назначению | |

| 3.ОБОСНОВАНИЕ ТИПА ПРОИЗВОДСТВА | |

| 4. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ | |

| 5.УНИФИКАЦИЯ И ТИПИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА | |

| 6. ВЫБОР ИСХОДНОЙ ЗАГОТОВКИ И ОБОСНОВАНИЕ МЕТОДОВ ЕЕ ИЗГОТОВЛЕНИЯ | |

| 6.1. Классификация и принципы маркировка чугуна и металлических сплавов.Общие сведения о материалах заготовок и их маркировке | |

| 6.1.1. Чугун | |

| 6.1.2. Сталь | |

| 6.1.3. Сплавы цветных металлов | |

| 6.2. Виды заготовок | |

| 7. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ИЗГОТОВЛЕНИЯ ДЕТАЛИ | |

| 7.1. Достижение показателей точности и разработка маршрута обработки отдельных поверхностей детали | |

| 7.2. Достижение показателей точности взаимного расположения поверхностей, выбор технологических баз и обоснование плана изготовления детали | |

| 7.3. Выбор технологического оборудования | |

| 7.4. Определение содержания операций и формирование технологического маршрута изготовления детали | |

| 7.4.1. Концентрация и дифференциация операций | |

| 7.4.2. Структура технологических операций | |

| 7.4.3. Стадия обработки | |

| 7.5. Технологические маршруты изготовления типовых деталей | |

| 7.5.1. Типовые маршруты обработки | |

| 7.5.2. Технологические маршруты обработки деталей в массовом производстве | |

| 8. РАСЧЕТ ПРИПУСКОВ И РАЗМЕРОВ ЗАГОТОВОК ПО ТЕХНОЛОГИЧЕСКИМ ПЕРЕХОДАМ | |

| 8.1. Методы определения промежуточных припусков, допусков и размеров | |

| 8.2. Аналитический метод определения припусков | |

| 8.3. Статистический метод определения припусков | |

| 9. ВЫБОР ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ | |

| 9.1. Выбор станочных приспособлений | |

| 9.2. Выбор режущего инструмента и оценка его эффективности | |

| 9.3. Выбор средств контроля | |

| 10. РАСЧЕТ И НАЗНАЧЕНИЕ РЕЖИМОВ ОБРАБОТКИ НА ОПЕРАЦИЯХ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | |

| 10.1. Установление режимов обработки аналитическим методом | |

| 10.2. Определение режимов обработки статистическим методом | |

| 11. Нормирование операций изготовления детали | |

| 12. Расчет приведенных затрат и технологической себестоимости на изготовление детали | |

| 13. Оформление технологической документации изготовления детали | |

| ЛИТЕРАТУРА |

|

из

5.00

|

Обсуждение в статье: Нормирование операций изготовления детали |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы