|

Главная |

Теоретические положения. Выбор метода получения заготовки определяется технологическими возможностями как

|

из

5.00

|

Выбор метода получения заготовки определяется технологическими возможностями как заготовительного производства, так и механической обработки. Чем точнее заготовка, чем ближе она по форме к готовой детали, тем меньше мехобработки она требует, меньше расход металла, дешевле мехобработка. Но сама заготовка при этом тоже становится дороже. Если же взять простую, дешевую заготовку, возрастают отходы металла и затраты на мехобработку.

На первой стадии разработки ТП при выборе вариантов метода получения заготовки можно руководствоваться таблицей 5.1. Согласно табл. 5.1 метод получения заготовки определяется типом детали (корпус, вал, диск, втулка), видом материала (чугун, сталь, алюминиевый сплав, бронза), сложностью фор-мы детали, типом производства (единичное, серийное, массовое). Наиболее распространенными методами получения заготовок являются: литье в земляные (песчаные) формы (ЛЗ), литье в металлические формы (кокили) (ЛМ), литье по выплавляемым моделям (ЛВ), литье в оболочковые формы (ЛО), литье под давлением (ЛД), центробежное литье (ЦЛ), свободная ковка (К), штамповка (Ш), холодная штамповка (ХШ). Иногда целесообразно в качестве заготовки принимать прокат (П) – круг, шестигранник, трубу, лист. Средняя точность заготовок, обеспечиваемая этими методами, приведена в табл. 5.3.

Следует иметь в виду, что каждый метод имеет несколько технологических разновидностей, из которых тоже важно выбрать оптимальные для данных условий.

Если имеется несколько альтернативных методов получения заготовки, ни один из которых не имеет явного преимущества перед остальными, необходимо провести экономический анализ. В качестве критерия оптимальности при выборе наивыгоднейшего метода получения заготовки в первом приближении можно принять минимальный объем С, руб., переменной доли затрат на получение заготовки С3 и ее механическую обработку См, которые зависят от метода получения заготовки:

С= С3 + См (5.1)

Переменные затраты на получение заготовки С3, руб., составляют:

(5.2)

(5.2)

где Цм – цена 1 кг исходного материала, которую определяют по действующим на момент анализа прейскурантам. Для некоторых конструкционных материалов ориентировочное значение Цм приведено в табл. 5.2;

Мз – масса заготовки, кг;

Ксп, Ксл – коэффициенты, учитывающие соответственно способ получения заготовки и ее сложность. Ориентировочные значения этих коэффициентов для различных условий приведены в табл. 5.3 и 5.4

Переменные затраты на механическую обработку См, руб., составляют:

(5.3)

(5.3)

где Суд – удельные затраты на снятие 1 кг стружки при черновой мехобработке, руб./кг. Значение Суд берут по данным предприятия. При отсутствии таких данных для предварительных расчетов можно воспользоваться таблицей 5.5;

Мд – масса детали, кг;

Ко – коэффициент обрабатываемости материала, значения которого приведены в справочной литературе. Для некоторых конструкционных материалов значения Ко приведены в таблице 5.6.

Отметим, что данная методика пригодна и при изменении цен, поскольку их соотношение, как правило сохраняется. Однако это справедливо только для оценки правильности выбора метода получения заготовки. При определении же себестоимости изготовления детали следует пользоваться специальной литературой.

Задачи работы

На основе экономического анализа вариантов выбрать оптимальный способ получения заготовки заданной детали для заданного типа производства.

Выполнение работы

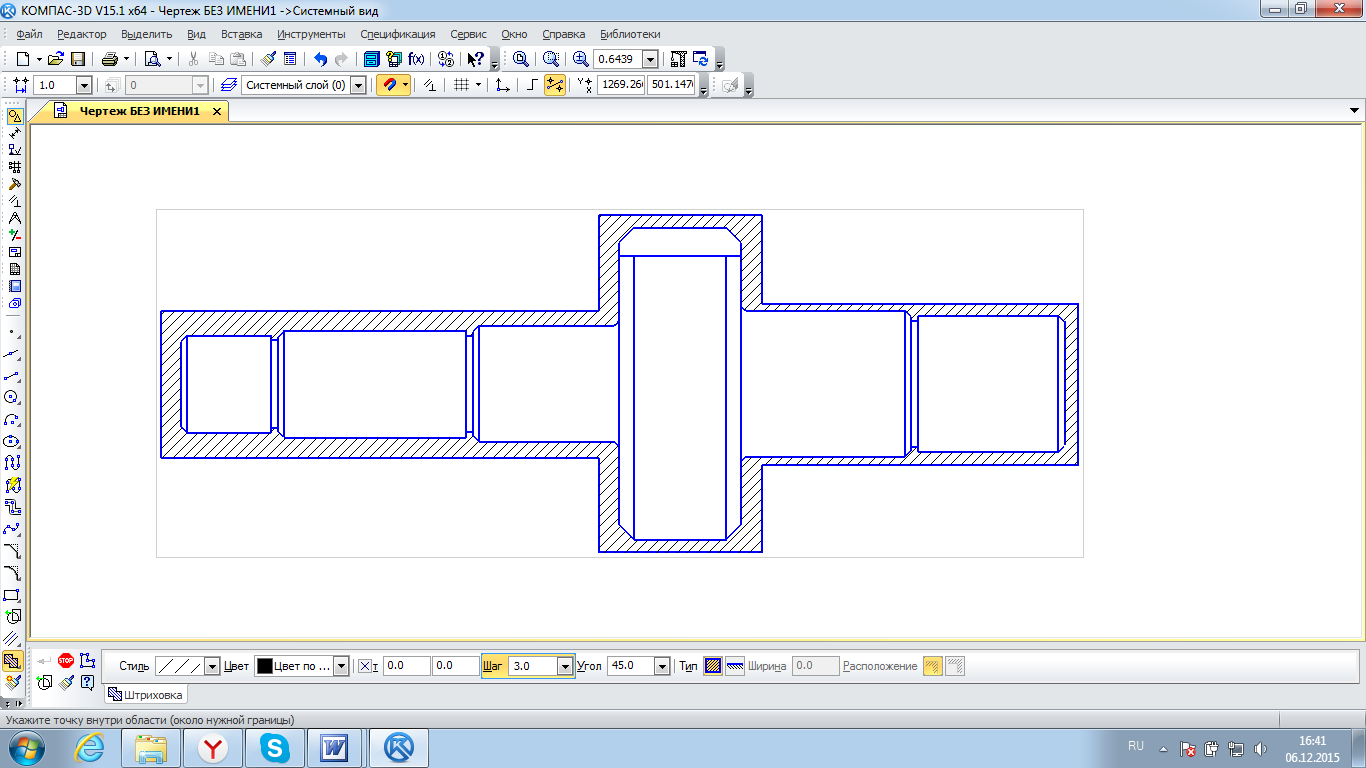

Вычерчиваем в масштабе контур детали с простановкой размеров

Рис 5.1 Чертёж вала

1) По табл. 5.1 выбираем возможные методы получения заготовки (обычно 2 – 3 метода)

Определяем, что для детали типа «Валы» средней сложности из стали для серийного производства целесообразно применить в качестве заготовки ковку или горячую штамповку. Для окончательного выбора метода получения заготовки выполним сравнительный экономический анализ. В основу анализа положим сравнение суммарных стоимостей С переменной доли затрат на получение заготовки Сз и ее механическую обработку См:

2) По упрощенной методике, табл. 5.7, определяют припуск на черновую обработку для каждого метода. На том же эскизе вычерчиваем контуры заготовки с учетом припусков для каждого метода.

а) для заготовки из ковки:

пов. 1 , 18 , l1=400, l2=128, Z=8

пов. 11 , l1=64, l2=400, Z=4,2.

б) для штампованной заготовки:

пов. 1 , l1=160, l2=50, Z=5

пов. 6 , l1=50, l2=60, Z=3,5

пов. 8 , l1=60, l2=70, Z=4

пов. 9 , l1=70, l2=60, Z=4

пов. 10 , l1=50, l2=128, Z=3,5

пов. 11 , l1=128, l2=50, Z=5

пов. 13 , l1=50, l2=128, Z=3,5

пов. 14 , l1=60, l2=130, Z=5

пов. 18 , l1=400, l2=50, Z=7,5

Исходя из технологических возможностей методов получения заготовки (уклоны, радиусы, отверстия, число ступеней и т.п.) устанавливаем напуски. На том же эскизе вычерчивают контуры заготовки с учетом напусков для каждого метода

Рис 5.2 Эскиз заготовки- штамповка

Рис 5.3 Эскиз заготовки- свободная ковка

Определяем объем и массу детали Мд и заготовок Мзi (i – порядковый номер метода).

МД=0,785( d12l1 + d22 l2 + . . . + dn2ln )

где d1, d2, … dn, l1, l2, … ln -- диаметры и длины элементарных объемов, на которые разбиваем объем детали, см;

плотность стали 0,00785 кг/см3.

МД=0,785(428 + 528 + 726 + 12,825 + 627 + 526)0,00785=11,35 кг

МЗ1=0,785·(5,7216,1 + 7,826,05 + 13,825,7 + 7213)0,00785=13,88 кг

МЗ2=0,785·(7,826,05 + 13,825,7 + 7213)0,00785=16,1 кг.

По табл. 5.2 определяем цену материала Цм.

ЦМ1=ЦМ2=34руб/кг

По табл. 5.3 и 5.4 определяем Ксп и Ксл для каждого метода.

КСП1=2

КСП2=2,5; КСЛ2=1

По формуле (5.2) определяем Сзi для каждого метода.

По табл. 5.5 и 5.6 определяем Суд и Ко.

определяем для среднесерийного производства Суд=26.

определяем для стали 40ХГНМ Ко = 0,8.

По формуле (5.3) определяем Смi для каждого метода

СМ1=26(16,1-11,35)/0,8=154,3 руб.

СМ2=26(13.88-11,35):0,8=82.628 руб.

По формуле (5.1) определяем Ci для каждого метода получения заготовки. Метод получения заготовки, обеспечивающий наименьшее значение Ci, будет оптимальным для данных условий

С1 = 1094.8 + 154,3 = 1248 руб.

С2 = 1179.8 + 82.628 = 1262 руб.

С1 < С2

По минимуму переменных затрат принимаем 1-й вариант - штамповку.

Вывод

В ходе выполнения данной лабораторной была освоена методика экономически обоснованного оптимального метода получения заготовки детали.

Лабораторная работа №6

Выбор методов обработки поверхностей детали «Вал – шестерня

Цель работы

Цель работы ─ овладеть методикой назначения оптимальных методов обработки поверхности детали и их последовательности.

Общие положения

Выбор методов обработки поверхностей детали и их последовательности для каждой поверхности определяются:

▪ видом поверхности (наружная или внутренняя поверхность вращения, плоскость, фасонная поверхность и т.п.);

▪ материалом заготовки и его состоянием (чугун, незакаленная сталь, закаленная сталь, цветные сплавы и т.п.);

▪ типом заготовки (литье, штамповка, их разновидности, прокат и т.п.), ее точностью и состоянием поверхности;

▪ требуемой точностью и шероховатостью поверхности детали;

▪ типом производства (единичное, серийное, массовое).

Экономически целесообразно в результате каждого перехода:

▪ начиная с 12 квалитета повышать точность не более, чем на 2 квалитета (12,10,8,6), а начиная с 6 квалитета – не более, чем на 1 квалитет;

▪ при черновой обработке (Ra≥3,2) шероховатость уменьшать не более, чем в 4 раза, а при чистовой обработке (Ra≤2,5) – в 2 раза.

Варианты экономических методов обработки приведены в табл. 6.1.

Таблица 6.1

| Т – точение | П – протягивание | СФ – суперфиниш |

| Р – растачивание | РВ – развертывание | РК – раскатывание |

| С – сверление | Ш – шлифование | АВ – алмазное выглаживание |

| З – зенкерование | ПО – полирование | |

| Ф – фрезерование | Х – хонингование |

Индексы обозначают:

о – обдирочное, п – получистовое, ч – чистовое, т – тонкое.

Выбор экономически целесообразных методов в каждом конкретном случае делают по результатам экономического анализа из условия минимума суммарных расходов на обработку. Для сравнения затрат при каждом из методов обработки в табл. 6.2 приведены значения коэффициентаудельныхзатрат Ку, представляющего отношение стоимости данного метода при данных условиях к стоимости базового метода при этих же условиях. Оптимальным сочетанием методов обработки поверхности следует считать такое, которое обеспечивает минимальный суммарный коэффициент

(6.1)

(6.1)

где:

j – № перехода,

n – число переходов,

i – № варианта

Таблица 6.2Методы обработки поверхностей

| № перехода | Квалитет точности | Ra, мкм | Цилиндрических | Плоских | |

| наружных | внутренних | ||||

| 12,5 | 1: Т, Шо 2: Т | С, З, Р | 1: Ф, Шо 2: Ф | ||

| 3,2 | 1: Тп, Ш 2: Тп | Зч, Рп | 1: Фп, Ш 2: Фп | ||

| 1,6 | 1: Тч, Шп 2: Тч | 1: РВ, Рч, П, Шп 2: РВ, Рч, П | 1:Фч, П, Шп 2: Фч, П | ||

| 0,8 | 1: Тт, Шч 2: Тт | 1: РВч, Рт, Пч,Шч 2: РВч, Рт, Пч | 1: Фт, Пч, Шч 2: Фт, Пч | ||

| – | 0,4 | ПО, АВ, СФ | Х, ПО, РК, АВ | ||

| 1 – сталь, 2 – чугун, цветные сплавы |

Примечание: Если ТП обработки детали пониженной жесткости (l/d≥6) включает термообработку ТО, ее точность в результате коробления при ТО снижается ~ на 1 квалитет.

Задачи работы

Для каждой поверхности детали определить количество переходов мех-обработки для достижения заданной точности и шероховатости поверхности и путем экономического анализа вариантов выбрать оптимальные для каждого перехода методы обработки при заданном типе производства.

Таблица 6.2 Коэффициент удельных затрат Ку

| Тип поверхности | Пере- ход | До закалки | После закалки | |||||

| Для типа производства | ||||||||

| един. | сер. | масс. | един. | сер. | масс. | |||

| Цилиндрич. наружная | Т Тп Тч Тт Шо Ш Шп Шч Шт | 1,6 2,4 4,3 1,4 4,5 6,6 - | 1,4 2,1 3,9 1,3 2,7 4,1 - | 1,3 3,6 1,2 2,5 3,8 5,5 - | - 2,6 3,8 5,7 - 2,5 2,9 5,9 | - 2,4 3,5 5,3 - 2,2 2,6 3,6 5,3 | - 2,2 3,2 4,9 - 1,9 2,5 3,3 4,8 | |

| Цилиндрич. внутренняя | З Зч Р Рп Рч Рт РВ РВч П Ш Шп Шч Шт | 1,1 2,1 1,8 2,9 4,9 5,3 - 4,5 6,6 - | 1,9 1,7 2,6 4,4 2,5 4,2 3,6 2,7 4,1 - | 0,8 1,5 1,6 2,4 3,9 2,2 3,4 1,8 2,5 3,8 5,5 - | - - - 2,9 4,1 6,2 7,8 - 2,5 2,9 5,9 | - - - 2,7 3,8 5,7 - 2,2 2,6 3,6 5,3 | - - - 2,4 3,4 5,2 - 1,9 2,5 3,3 4,8 | |

| Плоская | Ф Фп Фч Фт Шо Ш Шп Шч Шт | 1,5 2,4 4,2 1,1 4,5 6,6 - | 1,4 3,6 2,7 4,1 - | 1,3 1,9 3,2 0,9 2,5 3,8 5,5 - | - 2,4 3,5 5,6 - 2,5 2,9 5,9 | - 2,2 3,1 5,2 - 2,2 2,6 3,6 5,3 | - 2,9 - 1,9 2,5 3,3 4,8 | |

Примечание: Для мелкосерийного производства Ку соответствует среднему значению между единичным и серийным, а для крупносерийного – между серийным и массовым.

|

из

5.00

|

Обсуждение в статье: Теоретические положения. Выбор метода получения заготовки определяется технологическими возможностями как |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы