|

Главная |

Методы заточки металлорежущего инструмента

|

из

5.00

|

Заточка металлорежущего инструмента производится:

· абразивными инструментами;

· физико-химическими методами;

· комбинированными методами, сочетающими физико-химические и механическое действия.

При физико-химических методах заточки удаление припуска производится за счет физических и химических явлений. Из физико-химических методов заточки инструмента получили распространение электроэрозионный, основанный на явлении эрозии (разрушения электродов при пропускании между ними импульсного тока), и электрохимический, основанный на явлении растворения анода при электролизе.

Комбинированные методы, сочетающие физико-химическое и механическое воздействия на заготовку, дают значительно больший эффект при заточке, чем каждый из методов отдельно. Из комбинированных методов наибольшее распространение получили: анодно-механическая, электроконтактная и электроабразивная заточки режущего инструмента.

При анодно-механической заточке резец подводится к вращающемуся металлическому диску. Через контакт пропускают постоянный ток (диск- катод, инструмент-анод) и в зону обработки подают электролит. Заточка происходит за счет электрохимических и электроэрозионных процессов и механического действия вращающегося диска. На станках для анодно-механической заточки обработка может производиться в трех режимах: обдирка (черновая заточка), чистовая заточка, доводка.

Электроконтактная заточка так же производится вращающимся металлическим диском при пропускании тока (обычно переменного), но без подачи электролита. Обработка происходит за счет локального разогрева заготовки в месте контакта и удалении размягченного металла диском. Этот метод менее производителен, чем анодно-механический и применим только для предварительной черновой заточки, но находит применение благодаря своей простоте.

Механизм действия и схема процесса электроабразивной заточки такие же, как при анодно-механической заточке, только вместо металлического диска используется абразивный круг на металлической связке. В последнее время получила широкое распространение разновидность электроабразивной заточки - электроалмазная заточка. Электроалмазная заточка производится алмазными кругами на металлических связках типа М5-5, М013Э, МВ1. При электроалмазной обработке около 75 %-припуска снимается за счет анодного растворения и электроэрозии и около 25 % -за счет механического воздействия алмазных зерен. Электроалмазная заточка более производительна, обеспечивает меньшую шероховатость поверхности, чем заточка абразивными и алмазными инструментами и другими комбинированными методами, и является одним из наиболее перспективных методов заточки.

Физико-химические и комбинированные методы заточки, несмотря на их эффективность, технологически сложнее заточки абразивными кругами.Поэтому основным методом заточки в настоящее время является заточка абразивными кругами.

Заточка металлорежущих инструментов абразивными кругами производится по чертежам и технологическимпроцессам, разрабатываемых в соответствии с ГОСТ 14 301-73.

В общем случае заточку металлорежущего инструмента проводят в три этапа:

· черновая (предварительная) заточка;

· чистовая заточка;

· доводка.

При черновой заточке снимается основная часть припуска и режущей части инструмента придается заданная чертежом геометрическая форма. При черновой заточке токарных резцов, заданный передний угол обычно придается не всей передней поверхности, а фаске у режущей кромки шириной 0,5-3 мм. Остальная часть передней поверхности затачивается под углом  + (2°-3°). Так же затачиваются и задние поверхности. Ширина фаски у обдирочных резцов по передней поверхности 2-3 мм,по задней поверхности 1-3 мм. У чистовых резцов по передней поверхности- 1,0-1,5 мм и по задним поверхностям - 1,0-2,0 мм. Черновая заточка для увеличения производительности процесса производится крупнозернистыми кругами. Шероховатость поверхности после черновой заточки Rа = 2,5-0,63 мкм(6-7 кл.).

+ (2°-3°). Так же затачиваются и задние поверхности. Ширина фаски у обдирочных резцов по передней поверхности 2-3 мм,по задней поверхности 1-3 мм. У чистовых резцов по передней поверхности- 1,0-1,5 мм и по задним поверхностям - 1,0-2,0 мм. Черновая заточка для увеличения производительности процесса производится крупнозернистыми кругами. Шероховатость поверхности после черновой заточки Rа = 2,5-0,63 мкм(6-7 кл.).

Чистовую заточку производят мелкозернистыми кругами на станках с большей жесткостью узла шпинделя и малыми осевым и радиальным биениями шпинделя. Шероховатость поверхности после чистовой обработки повышается до Rа = 0,63-0,16 мкм (8-9 кл.).

Стойкость резца и шероховатость обработанной поверхности заготовки в значительной мере зависит от степени остроты режущей кромки (отсутствие на ней зазубрин) и шероховатости передней и задних поверхностей у режущих кромок. Поэтому режущие инструменты после заточки подвергают доводке для получения шероховатости Rа = 0,08-0,02 мкм (11-12 кл.). Доводку производят не по всей передней и задним поверхностям, а только пo фаскам у режущих кромок.

До широкого применения алмазных кругов основным методом доводки являлась обработка на доводочных станках при помощи вращающегося чугунного диска-притира. На притир наносится мелко-абразивная паста. Абразивные зерна пасты внедряются в поверхность притира и производят обработку-срезание микростружки с поверхности заготовки. Этот способ отличается сравнительно высокой трудоемкостью. В настоящее время доводку, как правило, производят мелкозернистыми алмазными и эльборовыми кругами. Для доводки используются круги на бакелитовой связке. Доводка производится на станках, специально для этого предназначенных. Доводку алмазными и эльборовыми кругами производят с охлаждением.

Для твердосплавного инструмента рекомендуется следующий технологический процесс заточки.

1. Черновое затачивание кругами из карбида кремния.

2. Чистовое затачивание алмазными кругами.

3. Доводка алмазными кругами.

Характеристики кругов и режимы заточки приведены в таблице 8.3.

Для заточки инструментов из быстрорежущей, легированной и углеродистой стали рекомендуется следующий техпроцесс.

1. Черновое затачивание крупнозернистыми кругами из электрокорунда.

2. Чистовое затачивание мелкозернистыми кругами из электрокорунда.

3. Доводка эльборовыми кругами.

Характеристики кругов и режимы заточки приведены в табл.8.3.

Заточку резцов из сверхтвердых материалов (эльбора, гексагонита), а так же из поликристаллов алмаза типа карбанадо и баллас производят алмазными кругами (см. таблицу 8.З). Заточку ведут с обильным охлаждением.

Доводка выполняется на точных чугунных притирах пастами из микропорошков алмазов ACH, ACM I4/I0-5/3 на масле (лучше оливковое).

Заточные станки

Для затачивания режущих инструментов применяют универсальные и специальные заточные станки.

На универсальных станках можно производить заточку всех видов режущего инструмента.

В настоящее время станкостроительная промышленность выпускает универсально-заточные станки 3Б641, 3Б642, 3В642, 3Б643 и 3640, оснащенные точными приспособлениями и принадлежностями.

Разработана гамма новых современных универсально-заточных станков 3М642E (вместо 3Б642), 3М642 (вместо 3В642), 3M642E-I (с удлиненным столом).

На рисунок 8.4 показан общий вид универсально-заточного станка. Станок имеет три основные узла станину 1, суппорт 2 и шлифовальную бабку 3.

Станина предназначена для установки на ней всех остальных узлов станка. Она представляет собой чугунную отливку коробчатой формы. На верхней части станины имеются направляющие, по которым перемещается суппорт. Внутри станины смонтировано электрооборудование и бак со смазывающе-охлаждающей жидкостью.

Суппорт предназначен для закрепления затачиваемого инструмента и сообщения ему в процессе заточки продольной и поперечной подач. Суппорт состоит из поперечных салазок 4, продольных салазок 5 и стола 6.

Поперечные салазки перемещаются по направляющим станины в поперечном (относительно плоскости вращения абразивного круга) направлении. По направляющим на верхней части поперечных салазок перемещаются продольные салазки 5. На продольных салазках располагается стол 6. На столе с помощью болтовых прижимов крепятся приспособления, в которых закрепляется затачиваемый инструмент: тиски, делительные головки, передняя и задняя бабки (для крепления инструмента в центрах) и т.д. Стол может поворачиваться в горизонтальной плоскости на угол 90°.

Продольная и поперечная подачи суппорта производятся вручную маховичками 8 и 7 соответственно. Кроме этого, станок имеет механизм толчковой поперечной подачи. При нажатии на рычаг 10 суппорт перемещается в поперечном направлении на 0,025 мм. Для осуществления следующего толчка рычаг необходимо отпустить и вновь нажать.

Шлифовальная бабка 3 имеет двухсторонний шпиндель, на котором можно закреплять одновременно два шлифовальных круга. Двухскоростной двигатель и ременная передача сменная позволяют сообщать шпинделю четыре частоты вращения 2240; 3150; 4500 и 6300 об/мин.

Шлифовальная бабка может поворачиваться в горизонтальной плоскости на угол 350°. Кроме этого, колонна со всеми механизмами шлифовальной бабки может перемещаться вертикально. За счет этого перемещения осуществляется вертикальная подача при заточке. Вертикальная подача производится вращением маховичка 9. В соответствии с ГОСТ 1584-87 универсально-заточные станки изготавливаются повышенной и высокой точности (классы П и В). Допуск на осевое и радиальное биение шпинделя для станков класса точности П соответственно 3 и 4 мкм и для класса точности В- соответственно 2 и 2,5 мкм.

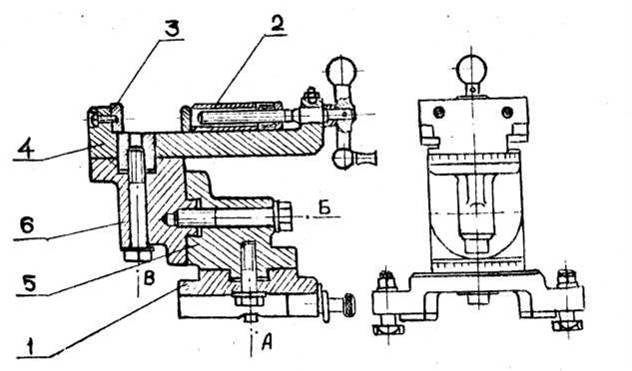

Затачивание резцов на универсально-заточном станке производится с применением трехповоротных тисков (рисунок 8.5). Нижняя плита тисков 1 закрепляется на столе станка двумя болтовыми прижимами. Резец закрепляется в тисках между подвижной 2 и неподвижной 3 губками. Корпус 4 тисков может устанавливаться под любым углом в пространстве за счет поворота кронштейна 5 вокруг оси А, кронштейна 6 вокруг оси Б и корпуса 4 вокруг оси В. Шкала с градусными делениями облегчает установку корпуса тисков под необходимым углом.

Рисунок 8.4. Универсально-заточной станок

Рисунок 8.5. Трехповоротные тиски

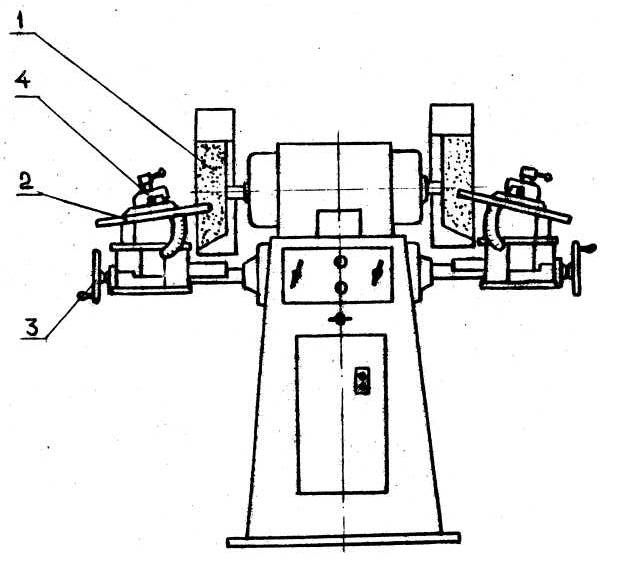

Рисунок 8.6. Точильно-шлифовальный станок

При заточке передней поверхности резец устанавливается горизонтально передней поверхностью к поверхности абразивного круга. Затем поворотом вокруг оси В устанавливается заданный угол  , поворотом вокруг оси Б заданный угол

, поворотом вокруг оси Б заданный угол  и поворотом вокруг оси А угол

и поворотом вокруг оси А угол  arc tg·(tg

arc tg·(tg  · cos

· cos  ).

).

При заточке задней поверхности исходное положение резца такое же, как и при заточке передней поверхности. Угол  (

(  )устанавливается поворотом вокруг оси В, угол α+ 90° или

)устанавливается поворотом вокруг оси В, угол α+ 90° или  + 90° поворотом вокруг оси А.

+ 90° поворотом вокруг оси А.

Ручную заточку резцов можно производить на точильно-шли-фовальных станках моделей 3Б633, 3Б634, 3М636. На рисунке 8.6 приведен общий вид точильно-шлифовального станка.

Электродвигатель 1 приводит во вращение два шлифовальных круга 2. Обычно один круг крупнозернистый - для черновой заточки, второй мелкозернистый - для чистовой заточки. При заточке резец кладется на столик 3. Столик может поворачиваться вокруг горизонтальной оси на требуемый угол.

Заточка передней поверхности резца производится торцом круга. Столик поворачивается на угол φк горизонтали, а резец на столике поворачивается под углом γ к плоскости вращения круга. Заточка задних поверхностей резца производится периферией круга. Столик при этом поворачивается на угол α(  ), а резец на столик на угол φ (

), а резец на столик на угол φ (  ) к плоскости вращения круга.

) к плоскости вращения круга.

Для заточки и доводки резцов выпускается гамма специальных станков. Для заточки задних поверхностей выпускаются полуавтоматы моделей 3Е624, 3Е24Э, 3Д624, для заточки передней поверхности-полуавтоматы моделей 3626, 3626Э. Для доводки задних поверхностей станок модели 3622Д.

Станки с индексом "Э" предназначены для электроалмазной заточки токопроводящими алмазными кругами на металлических связках.

Для ручной заточки и доводки поверхностей резцов алмазными кругами этот завод выпускает специализированные станки модели 3Б632В. Общий вид станка приведен на рисунке 8.7. На двухстороннем шпинделе закрепляются алмазные шлифовальные круги 1. Резец закрепляется на столике 2. Столик подвешен на четырех пластинчатых пружинах и при ручном возбуждении колеблется вдоль плоскости вращения шлифовального круга с частотой 100-130 колеб/мин. Столик может поворачиваться вокруг горизонтальной оси на угол- -10…+20°. Угол поворота отсчитывается по шкале. Поперечная подача осуществляется перемещением столика маховичком 3. При заточке или доводке задней поверхности резца столик поворачивается на угол α(  ). Резец поворачивается на столике на угол φ(

). Резец поворачивается на столике на угол φ(  ),угол поворота отсчитывается по шкале на зажимном устройстве 4.

),угол поворота отсчитывается по шкале на зажимном устройстве 4.

Рисунок 8.7. Специализированный заточной станок 3Б632В

Литература.

1. В.А. Аршинов, Г.А. Алексеев. Резание металлов и режущий инструмент.-М.,”Машиностроение “,1968.

2. В.А.Кривоухов и др.Резание конструкционных материалов и режущие инструменты и станки. -М.,”Машиностроение,1967”.

3. А.М. Дальский. Технология конструкционных материалов.- М.,”Машиностроение”,1977.

4. Ящерицин П.И., Ефремов В.Д.. Металлорежущие станки. Учебник под ред.

А.И. Кочергина.-Мн.,БГАТУ,2001.-446с.

5. Ящерицин П.И., Ефремов В.Д.Основы резания материалов. Учебное пособие Мн.,БГАТУ-2008-644с.

6. Ефремов В.Д., Ящерицин П.И. .Технологическое обеспечение качества рабочих кромок инструмента и деталей .Мн.,БАТУ-1997-241с.

7. Марченко С.А., Мышко П.Ф.. Токарные резцы. Метод резания к лабораторной работе.Мн.БАТУ,1993-31с.

8. Сидоренко Ю.А., Гайдук Н.Е . Исследование влияния основных параметров режима резания и геометрии режущей части инструмента на пластическую деформацию в процессе резания(на примере метода точения).Метод усилия к лабораторной работе.

9. Филяев А.Т., Гушин Ю.С. Исследование влияния режимов резания при точении на температуру в зоне резания. Методическое указание. Мн.,БИМСХ,1987-15с.

10. Некрасов Н.Н. Обработка материалов резанием-М., Агропромиздан.,1988-336с.

11. Сидоренко Ю.А., Мышко П.Ф.Устройство и настройка делительных головок. Методические указания к лабораторной работе.Мн.,БИМСХ-1979-21с.

12. Грейман Я.А., Шарин Ю.Е., Гайдук Е.Н.. Изучение геометрических параметров многолезвийных режущих инструментов. Методическое указание к лабораторной работе Мн., БИМСХ 1983-23с.

13. Ефремов Е.Д., Иванов И.А., Моисеенко П.В.. Анализ и настройка кинематических цепей токарно-винторезного станка мод.16К20. Методическое указание к лабораторной работе Мн. БАТУ 1997-29с.

14. Акулович Л.М., Сергеев Л.Е.. Настройка кинематических цепей зубофрезерного станка мод 5Д32.Методическое указание к лабораторной работе Мн. БГАТУ, 2002-26с.

15. Филяев А.Т.. Заточка металлорежущего инструмента . Методическое указание к лабораторной работе Мн. БГАТУ 2002-29с.

16. Металлорежушие инструменты. Учебник для вузов Г.Н. Скороходов, О.Б.Арбузов, Ю.Л. Боровой и др.-М.,”Машиностроение’,1989-328с. .

|

из

5.00

|

Обсуждение в статье: Методы заточки металлорежущего инструмента |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы