|

Главная |

ВИДЫ СТРУЖЕК И ДЕФОРМАЦИИ СРЕЗАЕМОГО СЛОЯ ПРИ СВОБОДНОМ ПРЯМОУГОЛЬНОМ РЕЗАНИИ

|

из

5.00

|

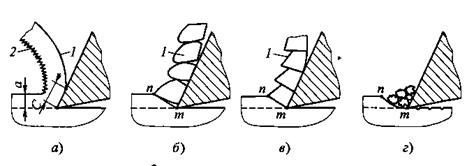

И.А. Тиме (1870 г.) предложил классификацию стружек, которая оказалась настолько удачной, что сохранилась в основном и до настоящего времени. Согласно этой классификации при резании конструкционных сталей стружка бывает: сливная, элементная, суставчатая и надлома.

Сливная стружка(рис. 3.1, а) представляет собой непрерывную ленту, которая в зависимости от условий схода по передней поверхности инструмента может быть прямой, спиральной или в виде хаотических завитков. Прирезцовая сторона стружки 1, прилегающая к передней поверхности инструмента, гладкая, блестящая, а внешняя сторона 2 - в виде мелких, постоянно чередующихся зубчиков. Цвет стружки в зависимости от температуры резания изменяется от белого и желтого до матово-серого и синего. Форма и размеры, поперечного сечения стружки по всей длине постоянны, что свидетельствует о стабильности деформации, происходящей при образовании такой стружки. Сливная стружка встречается при резании пластичных металлов в основном на больших скоростях, малых и средних подачах, а также при положительных передних углах инструмента.

Элементная стружка (рис. 3.1, б) (иногда ее называют стружкой скалывания) состоит из отдельных элементов (кусочков) металла 1, не связанных или слабо связанных между собой прирезцовым слоем. Каждый элемент стружки при его формировании претерпевает значительную деформацию и становится в 2...3 раза тверже по сравнению с исходной твердостью обрабатываемого материала. Вследствие этого срезаемый слой, проходя через так называемую поверхность скалывания тп, теряет свою пластичность и разрушается с определенной периодичностью. Элементная стружка образуется при резании хрупких металлов (чугун, бронза и др.), а также при резании на невысоких скоростях пластичных металлов, при больших толщинах срезаемого слоя, малых передних углах, высокой твердости обрабатываемых металлов и других условиях, затрудняющих пластическую деформацию.

Рис.3.1. Типы стружек, образующихся при резании металлов:

а - сливная; 6 - элементная; в - суставчатая; г - надлома

Суставчатая стружка(рис. 3.1, в) является переходной от элементной стружки к сливной. Она состоит из отдельных суставов 1, связанных между собой. Такой вид стружки часто встречается при резании высоколегированных сталей и титановых сплавов.

Стружка надлома (рис. 3.1, г) состоит из отдельных не связанных между собой кусочков, имеющих различные размеры и форму; она встречается при резании весьма хрупких материалов или некоторых металлов, склонных к налипанию на передние поверхности инструментов. При этом скол отдельных кусочков металла происходит по поверхности тп, часто располагаемой ниже линии среза.

При резании пластичных металлов (сталей и сплавов) и особенно на высоких скоростях чаще всего встречается сливная стружка. Образование элементной стружки характеризуется периодическим изменением параметров процесса стружкообразования при формировании каждого элемента, что весьма затрудняет его изучение. Поэтому сначала рассмотрим более простой и удобный для исследования процесс сливного стружкообразования при прямоугольном свободном резании.

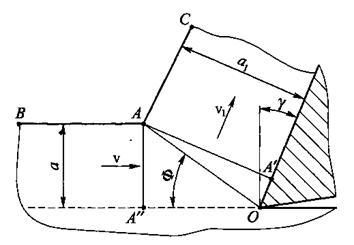

Схему стружкообразования при резании, предложенную И.А.Тиме, затем развил К.А. Зворыкин (1893 г.). За рубежом (США) эти схемы повторил М. Merchant (1945 г.).

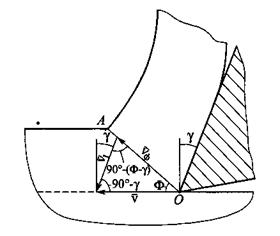

Согласно схеме И.А. Тиме (рис. 3.2) срезаемый слой толщиной а превращается в стружку толщиной а1путем сдвига бесконечно тонких слоев материала в плоскости ОА,расположенной к плоскости резания под углом наклона условной плоскости сдвигаΦ. В результате деформации обрабатываемого материала при его переходе в стружку толщина последней а1становится больше толщины срезаемого слоя а, а ее длина l1 - короче пути l, пройденного резцом. Это явление И.А. Тиме назвал усадкой стружки.

Теоретические и экспериментальные исследования, доказали существование переходной зоны между срезаемым припуском и стружкой.

Рис. 3.2. Схема образования стружки с условной плоскостью сдвига О А

Так, например, при резании на микроскоростях (в мм/мин) высокопластичных металлов (меди, латуни) по искажению делительной сетки, нанесенной на боковую поверхность среза в виде квадратов или окружностей (рис. 3.3, а), было доказано существование зоны стружкообразования клинообразной формы (рис. 3.3, б), имеющей начальную OL и конечную ОМ границы.

|

|

| а) | б) |

Рис.3.3. Искажения (а) координатной сетки, полученной методом вдавливания индентора и схема стружкообразования (б), характерная для обработки на микроскоростях

Было установлено, что процесс пластической деформации начинается впереди резца на границе OL, имеющей криволинейную форму, которая в некоторых случаях располагается даже ниже линии среза. Степень деформации ε срезаемого слоя от линии OL к линии ОМ возрастает сначала медленно, а затем в зоне АОМ с большей скоростью (здесь ОА - условная плоскость сдвига, проведенная из вершины резца О в точку А пересечения наружных поверхностей заготовки и стружки).

В отличие от обработки на микроскоростях, при резании на скоростях, обычно применяемых в практике, усадка стружки уменьшается, а границы зоны OL и ОМ поворачиваются по ходу часовой стрелки и сближаются, занимая соответственно положения OL' и ОМ'. При этом толщина фактической зоны деформации в районе условной плоскости сдвига ОА составляет десятые доли миллиметра. Поэтому после протравливания кислотой шлифов «корней» стружки эта зона выглядит как плоскость, разделяющая срезаемый слой и стружку. Особенно наглядно это видно по текстуре «корней» стружек, полученных при мгновенной остановке процесса резания сталей (рис. 3.4).

Конечная степень деформации, рассчитанная по искажению делительной сетки, практически совпадает со степенью деформации, рассчитанной по схеме с единственной плоскостью сдвига (см. рис. 3.2), что дает основание в дальнейших расчетах использовать последнюю как более простую и удобную. Однако учитывая существование переходной зоны, плоскость сдвига и угол наклона плоскости сдвига в этой схеме, строго говоря, следует считать условными.

| Рис.3.4. Микрофотография «корня» стружки |

Знание величины пластической деформации необходимо для расчета силовой и тепловой нагрузки режущего клина инструмента, а также производительности процесса резания.

Выше упоминалось, что при срезании припуска происходит утолщение и одновременно укорочение срезаемого слоя. Поэтому, если считать объемы срезаемого слоя и материала стружки равными, т.е. alb = a1l1b1, то при b ≈ b1

Кl = l/l1; Ка = а1/а; Кl = Ка,(3.1)

где Кl - коэффициент усадки (укорочения) стружки; Ка - коэффициент усадки (утолщения) стружки.

Обычно коэффициент усадки К > 1 и при резании высокопластичных металлов его величина может достигать очень больших значений К ≥ 10.

Большое влияние на усадку стружки оказывают передний угол γ, скорость резания v и физико-механические свойства обрабатываемого материала. Подача s и глубина резания t на усадку стружки влияют незначительно.

Зависимость усадки стружки от переднего угла γ была найдена И.А. Тиме (см. рис. 3.2):

. (3.2)

. (3.2)

После преобразования этого уравнения найдем величину угла наклона условной плоскости сдвига

. (3.3)

. (3.3)

На основании схемы стружкообразования с условной плоскостью сдвига (см. рис. 3.2) можно получить новую характеристику процесса деформации - скорость сдвигаvΦ, т.е. скорость перемещения частиц обрабатываемого материала при деформации вдоль условной плоскости сдвига. Для этого построим план векторов скоростей (рис. 3.5). Здесь  - вектор скорости резания,

- вектор скорости резания,  -вектор скорости сдвига,

-вектор скорости сдвига,  - вектор скорости стружки, сходящей по передней поверхности резца (v1 = v / К, где К - коэффициент усадки стружки). При этом

- вектор скорости стружки, сходящей по передней поверхности резца (v1 = v / К, где К - коэффициент усадки стружки). При этом  . Используя теорему синусов, получаем

. Используя теорему синусов, получаем

. (3.4)

. (3.4)

Рис. 3.5. План векторов скоростей частиц материала, деформируемого при резании

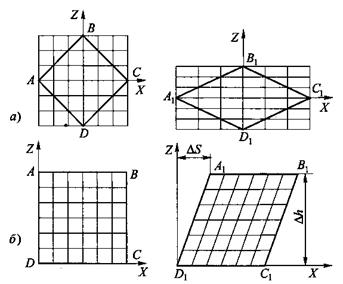

Для нахождения количественного показателя степени деформации стружки будем исходить из того, что разрушение материалов может происходить либо путем чистого сдвига (рис. 3.6, а), либо путем простого сдвига (рис. 3.6, б).

Рис.3.6. Схемы чистого (а) и простого (б) сдвигов

При чистом сдвигепод действием приложенной силы происходит равномерное укорочение тела по оси Z и такое же удлинение тела вдоль оси X. В результате при неизменном объеме тела квадрат ABCD превращается в ромб A1B1C1D1(рис. 3.6, а).

При простом сдвигеквадрат ABCD превращается в равновеликий параллелограмм A1B1C1D1 с неизменными размерами основания и высоты, т.е. деформация заключается в смещении всех точек тела в направлении только оси Х,причем смещение каждой точки пропорционально ее расстоянию относительно оси X (рис. 3.6, б).

Результаты многочисленных исследований, выполненных в нашей стране и за рубежом, показали, что процесс деформирования при резании материалов относится к простому сдвигу.

Расстояние ΔS, на которое смещается при простом сдвиге верхняя граница относительно нижней границы, называется абсолютным сдвигом.Отношение расстояния ΔS к расстоянию между верхней и нижней границами Δh называется относительным сдвигом,и он служит мерой деформации

. (3.5)

. (3.5)

Используя схему деформации с условной плоскостью сдвига (см. рис. 3.2), найдем величину относительного сдвига при резании.

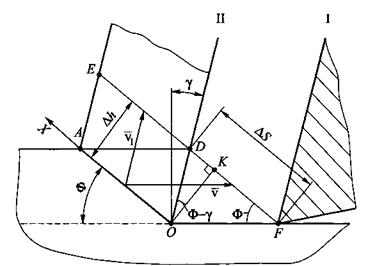

На рис. 3.7 объем недеформированного срезаемого слоя показан в виде параллелограмма OADF. При переходе резца из положения I в положение II происходит деформация срезаемого слоя, в результате которой параллелограмм OADF полностью переходит в стружку и превращается в параллелограмм OAED. При этом линия FD займет положение DE. Сопоставляя рис. 3.6 и 3.7, найдем, что ΔS = DF, а Δh = ОК. При этом относительный сдвиг

ε = DF / OK. (3.6)

Величина DF = FK + KD = OK ctg Ф + OK tg(Φ - γ) . Подставив DF в уравнение (3.6), получим

ε = ctg Ф +tg(Φ - γ). (3.7)

После преобразований это выражение может быть записано и в такой форме:

. (3.8)

. (3.8)

Далее найдем связь относительного сдвига ε с усадкой стружки К. Для этого подставим в (3.8) значение угла наклона условной плоскости сдвига Ф, полученное по формуле (3.3), и после преобразований получим

. (3.9)

. (3.9)

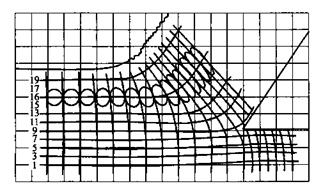

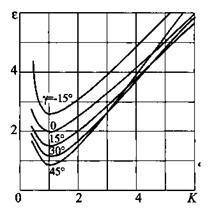

Графически уравнение (3.9) представлено на рис. 3.8.

Рис. 3.7. Схема определения деформации относительного сдвига при резании материалов

Анализ уравнения (3.9) позволяет сделать следующие выводы.

1. Усадка стружки К в общем случае не равна относительному сдвигу ε и поэтому численно не выражает степень пластической деформации. При усадке К = 1 относительный сдвиг не равен нулю и может достигать больших значений.

2. Усадка стружки К может использоваться только как качественный показатель величины деформации. Как видно из рис. 3.8, зависимость ε = f (К) носит экстремальный характер. Из правой ветви этой зависимости следует, что с увеличением усадки стружки К при данном значении переднего угла γ степень деформации возрастает. В то же время при одной и той же усадке стружки К,но при разных значениях переднего угла γ, величины относительного сдвига ε имеют различные сильно отличающиеся значения.

| Рис. 3.8. Зависимость относительного сдвигаεот усадки стружки К при различных значениях переднего углаγ |

3. Значение усадки стружки К, при котором имеет место минимальное значение относительного сдвига ε для всех значений переднего угла γ, можно найти, приравняв нулю первую производную уравнения (3.9):

Затем, решая это уравнение относительно К, определим, что минимум относительного сдвига ε будет иметь место в том случае, когда усадка стружки К = 1 при всех значениях переднего угла γ.

Относительный сдвиг при резании может быть определен также через скорость сдвига vф из уравнений (3.5) и (3.8):

, (3.10)

, (3.10)

а скорость деформации - по формуле

, (3.11)

, (3.11)

Из этого уравнения следует, что на скорость деформации  наибольшее влияние оказывает скорость резания v. При очень узкой зоне деформации Δh, которая составляет десятые доли миллиметра, скорость деформации

наибольшее влияние оказывает скорость резания v. При очень узкой зоне деформации Δh, которая составляет десятые доли миллиметра, скорость деформации  достигает очень больших значений. Например, при резании латуни резцом с углом γ = 17° и скоростью v = 250 м/мин скорость деформации

достигает очень больших значений. Например, при резании латуни резцом с углом γ = 17° и скоростью v = 250 м/мин скорость деформации  =2,4 • 104 с-1.

=2,4 • 104 с-1.

Таким образом, при резании скорость деформации по сравнению с механическими испытаниями выше в 106 раз, а степень деформации в несколько раз выше, чем при других видах пластической деформации. При этом деформация протекает при высоких температурах и давлениях на передней поверхности режущего клина.

Отсюда можно сделать вывод о том, что процесс резания металлов является процессом глубокой пластической деформации, протекающей в экстремальных условиях. Поэтому многие закономерности этого процесса в настоящее время не могут быть установлены чисто теоретически и являются результатом экспериментально-теоретических исследований.

|

из

5.00

|

Обсуждение в статье: ВИДЫ СТРУЖЕК И ДЕФОРМАЦИИ СРЕЗАЕМОГО СЛОЯ ПРИ СВОБОДНОМ ПРЯМОУГОЛЬНОМ РЕЗАНИИ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы