|

Главная |

КОНТАКТНЫЕ ЯВЛЕНИЯ В ПРОЦЕССЕ РЕЗАНИЯ НА ПЕРЕДНЕЙ И ЗАДНЕЙ ПОВЕРХНОСТЯХ ИНСТРУМЕНТА

|

из

5.00

|

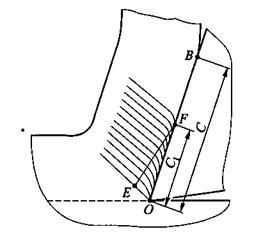

В процессе резания в тонком прирезцовом слое стружки толщиной менее 1 мм линии текстуры изгибаются в сторону, обратную движению стружки (рис. 3.12). Это свидетельствует о наличии вторичной пластической деформации обрабатываемого материала, перешедшего в стружку, возникающей под действием силы трения F на передней поверхности инструмента и тормозящей движение стружки. При этом чем больше сила трения F, тем больше толщина заторможенного слоя и больше искривление линии текстуры.

Большие значения силы трения F объясняются высокими касательными напряжениями τf, возникающими при трении свежеобразованной химически чистой (ювенильной) поверхности стружки по зачищенной, освобожденной от окислов передней поверхности инструмента. При этом на очень малой по размерам площадке контакта действуют большие нормальные напряжения σN. В условиях высокой температуры резания и межмолекулярного взаимодействия прирезцового слоя стружки с передней поверхностью инструмента стружка перемещается уже не по передней поверхности инструмента, а по заторможенному слою. Таким образом, в этом случае внешнее трение заменяется внутренним трением.

О силе сцепления заторможенного слоя с передней поверхностью инструмента можно судить по тому факту, что если, например, при сварке трением двух стальных образцов со скоростью v = 16.. .50 м/мин давление составляет 45...70 МПа, то при резании это давление в 5... 10 раз выше.

| Рис. 3.12 Схема искривления линий текстуры стружки при вторичной деформации в застойной зоне OEF |

Следовательно, при резании создаются более жесткие условия, чем при сварке трением. Этим, в частности, объясняется и тот факт, что при мгновенной остановке процесса резания металлов, склонных к наростообразованию (сталь, чугун), заторможенный слой приваривается к передней поверхности инструмента и отделяется от основной массы тела стружки.

Металлографические исследования «корней» стружек показали, что длина контакта стружки с передней поверхностью С (см. рис. 3.12) состоит из двух участков: 1) С1 - участок пластического контакта; 2) (С—С1) - участок внешнего трения. О степени деформации на первом участке контакта можно судить по искривлению линий структуры стружки в застойной зоне.

Работа касательных сил на передней поверхности инструмента фактически является не работой трения, а работой пластической деформации контактного слоя стружки. Средний коэффициент трения μcp=F / N, влияющий на процесс стружкообразования, зависит от этого процесса. Следовательно, если по каким-либо причинам (например, при изменении свойств обрабатываемого материала) изменяются удельные нагрузки на площадке контакта стружки с передней поверхностью инструмента, то, соответственно, изменяется и средний коэффициент трения μср. В этом и заключается взаимосвязь процессов, происходящих в зоне стружкообразования (около условной плоскости сдвига) и в зоне контакта стружки с передней поверхностью инструмента. Установить точную количественную зависимость между внешними факторами процесса резания и средним коэффициентом трения пока не удалось из-за сложности многочисленных внутренних связей процесса резания.

На процесс трения большое влияние оказывают свойства обрабатываемого материала. При отсутствии СОЖ коэффициенты трения при резании стали μ = 0,5... 1,7, свинца - μ = 0,4...0,8, а алюминия - μ = 0,93... 1,5, что значительно выше, чем при обычном внешнем трении скольжения, происходящем при комнатной температуре.

Экспериментально установлено, что длину участка пластического контакта при резании металлов можно определить по следующей эмпирической зависимости

, (3.19)

, (3.19)

а общую длину контакта

С = а(2,05K - 0,5). (3.20)

Обычно отношение С1/С≤0,7, а для сталей - С1/С ≈ 0,5. В уравнениях (3.19) и (3.21) длины контакта на передней поверхности инструмента пропорциональны толщине срезаемого слоя а и зависят также от усадки К и переднего угла γ. При этом скорость резания v, температура θ и свойства обрабатываемого материала влияют на длину контакта через изменение усадки.

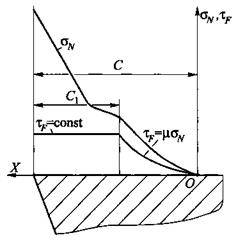

Нормальные напряжения σn сильно зависят от условий резания. По длине контакта они распределены неравномерно, монотонно возрастая в направлении к режущей кромке. В свою очередь касательные напряжения не зависят от условий резания v , γ, а, θ и на длине С1остаются примерно постоянными, снижаясь до нуля на участке внешнего трения длиной (С-С1)(рис. 3.13).

Если определять коэффициент трения при резании как отношение

μ = F/N = tgη, то на длине С1он оказывается величиной переменной. В каждой точке контакта из-за переменности площади контакта стружки с передней поверхностью инструмента коэффициент трения следовало бы определять по отношению напряжений

. (3.21)

. (3.21)

| Рис.3.13. Схематическое изображение эпюр нормальныхσnи касательныхτFнапряжений по длине контакта стружки с передней поверхностью |

|

Только на участке длиной (C-C1), на котором пластическая деформация отсутствует и имеет место внешнее трение, коэффициент трения можно определять по закону Амонтона-Кулона, согласно которому F = μN. При этом значения коэффициента внешнего трения не зависят от площади контакта и находятся в пределах μвт = 0,3...0,5. На участке длиной С1значения коэффициента трения находятся в более широком диапазоне - μ = 0,5.. .0,9.

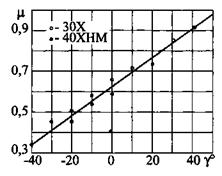

При расчете силы резания обычно используют условную величину среднего коэффициента трения μср, который в основном зависит от условий трения на участке длиной С1 где сосредоточена основная часть нагрузки. Рассмотрим влияние на средний коэффициент трения μср основных параметров процесса резания: переднего угла γ, толщины срезаемого слоя а и скорости резания v [см. уравнение (3.21)]. С уменьшением переднего угла γ удельные нормальные напряжения σN возрастают, касательные напряжения τF остаются практически постоянными и поэтому средний коэффициент трения μср уменьшается (рис. 3.14).

| Рис.3.14. Влияние переднего углаγ на средний коэффициент тренияμсрпри резании сталей 30Х (s = 0,15 мм/об, v = 100 м/мин) и 40ХНМ (52 HRC, s = 0,15 мм/об, v = 18 м/мин) |

Рассмотрим контактные процессы на задней поверхности инструмента.

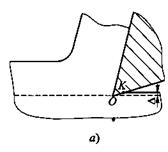

В процессе снятия стружки режущий клин, несмотря на наличие заднего угла, взаимодействует своей задней поверхностью с поверхностью резания на очень малой площадке контакта (трения). Это объясняется упругим восстановлением - подъемом обработанной поверхности после прохождения резца. Величина такого подъема Δ у идеального острого режущего клина определяет длину OK площади контакта задней поверхности инструмента (рис. 3.15, а). Реальный режущий клин всегда имеет при вершине радиус скругления, величина которого в зависимости от технологии заточки и инструментального материала обычно находится в пределах ρ = 0,005...0,02 мм (рис. 3.15, б). Наличие радиуса скругления таких размеров оказывает положительное влияние на процесс резания, так как предотвращает преждевременное разрушение режущей кромки инструмента.

При резании реальным инструментом (рис. 3.15, б) наплывающий на резец металл в точке С делится на два потока, из которых верхний поток уходит со стружкой, а нижний, толщиной amin, подминается задней поверхностью инструмента. При этом реальная поверхность резания СЕ не совпадает с номинальной поверхностью ND. Объем металла CEND, контактируя с участком CD, площадкой износа DL и участком LM задней поверхности, претерпевает значительную деформацию. Поэтому на обработанной поверхности появляется тонкий, сильно деформированный (наклепанный) слой, толщиной hн. Напряжения, возникающие в этом слое, оказывают большое влияние на износостойкость и усталостную прочность деталей. Таким образом, фактический контур контакта режущего клина с поверхностью резания чаще всего состоит из трех участков: криволинейного CD и двух прямолинейных участков DL и LM.

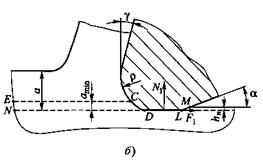

Схема взаимодействия идеально острого режущего клина с фаской износа hз.п на задней поверхности показана на рис. 3.15, в.

|

|

| Рис.3.15. Схема взаимодействия с заготовкой: а - идеально острого режущего клина; б - реального режущего клина; в - идеально острого режущего клина с фаской износа hз.п на задней поверхности |

Движущаяся перед клином зона стружкообразования сопровождается волной упругой деформации, что приводит к опусканию границы полуплоскости на величину Umax. При этом восстанавливающаяся позади режущей кромки поверхность mn1j взаимодействует с плоскостью фаски, деформируясь до положения mnj и вызывая дополнительное давление на фаску износа задней поверхности при удалении от режущей кромки.

1) Прогиб поверхности среза вызывает сила Руп,действующая со стороны передней поверхности. При сливной стружке эта сила достаточно стабильна. При элементном стружкообразовании характер взаимодействия режущего клина с поверхностью среза существенно изменяется. Последний этап формирования элемента стружки - его отделение от заготовки - сопровождается резким падением (иногда даже до нуля) нагрузки в зоне стружкообразования на участке длиной (-l...l), где 2l = a ctgΦ. Упруго восстанавливающаяся поверхность среза создает при этом дополнительное давление, примерно пропорциональное перемещению U(x), и, следовательно, тем большее, чем ближе к режущей кромке находится рассматриваемая точка. Дополнительная пульсирующая нагрузка должна быть по амплитуде значительно выше, чем обусловленная деформацией поверхности среза при сливном стружкообразовании, определяемой величиной U(h).

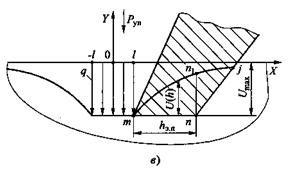

Нормальную силу N1и касательную силу трения F1действующие на задней поверхности клина, из-за малой величины площадки контакта принято изображать так, как это показано на рис. 3.16. Здесь составляющая N1 - перпендикулярна к площадке контакта, а составляющая F1 - касательна к ней. Суммируя эти составляющие, по аналогии со схемой сил, действующих на передней поверхности инструмента, получим равнодействующую силу на задней поверхности режущего клина

R. (3.22)

R. (3.22)

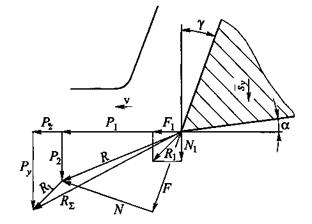

| Рис. 3.16. Схема сил, действующих на передней и задней поверхностях режущего клина |

В отличие от процесса трения на передней поверхности, силы на задней поверхности острого резца значительно меньше по величине. Они практически не зависят от толщины среза а, так как не принимают участия в деформации обрабатываемого материала при его переходе в стружку, а являются результатом локальных деформационных процессов на задней поверхности. Эти силы зависят от площади контакта режущего клина с поверхностью резания и изменяются пропорционально длине режущей кромки, равной ширине среза b. Сила резания (стружкообразования) R на передней поверхности и ее составляющие N, F по направлению совпадают с направлениями действия соответственно составляющих силы резания Р1и Р2и поэтому суммируются с ними, т.е.  или по абсолютной величине составляющие вдоль осей Z и Y

или по абсолютной величине составляющие вдоль осей Z и Y

Pz = P1+F1; (3.23)

Py=P2+N1. (3.24)

В этих формулах составляющие направлены следующим образом: Рzкасательна к поверхности резания, т.е. действует в направлении вектора скорости резания  ; Рy - перпендикулярна к поверхности резания, т.е. действует в направлении вектора подачи

; Рy - перпендикулярна к поверхности резания, т.е. действует в направлении вектора подачи  (см. рис. 2.2 и рис. 3.16).

(см. рис. 2.2 и рис. 3.16).

В связи с тем, что доля составляющих результирующей силы R1на задней поверхности острого резца N1и F1 в суммарных значениях составляющих Рz и Ру мала, то при расчете сил для случая черновой обработки (s > 0,15 мм/об) ими обычно пренебрегают. При чистовой обработке, когда снимаются тонкие стружки, при больших площадках износа по задней поверхности, а также при резании закаленных сталей доля составляющих результирующей силы R1на задней поверхности N1и F1 велика и даже может превысить долю составляющих силы резания (стружкообразования) R1на передней поверхности. Тогда это необходимо учитывать в расчетах.

При изготовлении ответственных, сильно нагружаемых деталей, требующих высококачественного поверхностного слоя, составляющие N1и F1 результирующей силы R1на задней поверхности необходимо знать для расчета величины и знака остаточных напряжений в этом слое.

После исчезновения нароста наблюдается значительное увеличение указанных составляющих сил резания, почти пропорциональное размеру фаски износа hз.п. Это подтверждается и характером износа быстрорежущих инструментов, которые работают в области наростообразования (до температуры резания θ = 600 °С) и при больших толщинах среза изнашиваются в основном по передней поверхности и почти не изнашиваются по задней поверхности. Если же инструменты заточить с передним углом γ = 45°, т.е. создать условия, когда нарост практически не образуется, то при тех же скоростях резания появляется значительный износ по задней поверхности. Такая же закономерность наблюдается и при снятии тонких стружек.

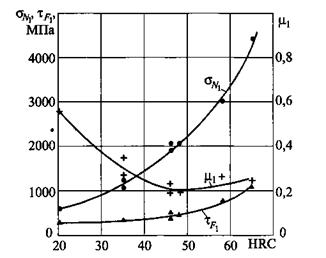

При резании термически необработанных сталей интенсивность силы на задней поверхности режущего клина обычно находятся в пределах 20... 100 Н/мм. При обработке закаленных сталей силы на задней поверхности инструмента существенно возрастают. Одновременно с ростом твердости обрабатываемого материала уменьшается площадка контакта режущего клина по задней поверхности инструмента. Характер изменения нормальных  и касательных

и касательных  напряжений на задней поверхности и коэффициента трения μ1 =

напряжений на задней поверхности и коэффициента трения μ1 =  /

/  в зависимости от твердости по Роквеллу (HRC) показан на рис. 3.17.

в зависимости от твердости по Роквеллу (HRC) показан на рис. 3.17.

Стали повышенной твердости обычно обрабатывают твердосплавными инструментами со снятием тонких стружек. В этом случае доля сил на задней поверхности в общей силе резания резко возрастает.

Пользуясь схемой сил, показанной на рис. 3.16, составляющую Ру можно определить по формуле

Ру = Fcosγ - Nsinγ + N1. (3.25)

Из этого уравнения следует, что при большом значении переднего угла γ и малых величинах N1и F, составляющая силы резания Ру даже может быть отрицательной, так как

Fcosγ + N1 < Nsinγ.

Рис. 3.17. Влияние твердости HRC обрабатываемого материала на удельные нормальную  и касательную

и касательную  нагрузки и коэффициент тренияμ1 на задней поверхности инструмента

нагрузки и коэффициент тренияμ1 на задней поверхности инструмента

Такая ситуация возникает, например, при рассверливании отверстий или при точении валов круглыми ротационными резцами. При этом в первом случае на периферии сверла передний угол достигает γ = 30°, составляющие N1и F малы при относительно небольшой толщине среза а, а во втором случае составляющая F вообще снижается почти до нуля. В обоих случаях процесс резания происходит при «самоподаче» инструмента, который характеризуется резким увеличением толщины срезаемого слоя (подачи), а следовательно, и силы резания. При наличии зазоров в механизме подачи станка это может привести к самозатягиванию инструмента и, как следствие, к поломке инструмента, заготовки и даже механизма подачи станка, а также к травме рабочего-станочника. Поэтому на практике необходимо всячески избегать этой ситуации.

По природе и назначению F, F1, N и N1принято называть физическими составляющими, a Pz и Ру - технологическими составляющими.

|

из

5.00

|

Обсуждение в статье: КОНТАКТНЫЕ ЯВЛЕНИЯ В ПРОЦЕССЕ РЕЗАНИЯ НА ПЕРЕДНЕЙ И ЗАДНЕЙ ПОВЕРХНОСТЯХ ИНСТРУМЕНТА |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы