|

Главная |

ЭНЕРГИЯ И РАБОТА, ЗАТРАЧИВАЕМЫЕ НА ПРОЦЕСС РЕЗАНИЯ

|

из

5.00

|

Энергия, затрачиваемая на процесс резания, т.е. эффективная мощность без учета потерь определяется по формуле

Ne=Pzv. (3.26)

Эффективная мощность, отнесенная к единице объема W срезаемого материала, представляет собой удельную работу

. (3.27)

. (3.27)

Из этого уравнения видно, что размерность удельной работы Awсовпадает с размерностью напряжений, вызываемых действием главной составляющей PZ, характеризующей сопротивление обрабатываемых материалов резанию. Удельную работу можно разделить на три составляющие:

1)  - удельная работа пластической деформации в зоне стружкообразования (сдвига);

- удельная работа пластической деформации в зоне стружкообразования (сдвига);

2) AWF - удельная работа трения при вторичной деформации стружки на передней поверхности инструмента;

3)  - удельная работа трения и деформации на задней поверхности инструмента.

- удельная работа трения и деформации на задней поверхности инструмента.

Сумма первых двух составляющих представляет собой работу, затрачиваемую на образование стружки

, (3.28)

, (3.28)

где Рτ - составляющая силы резания на условной плоскости сдвига; vф - скорость деформации на условной плоскости сдвига; v1 - скорость перемещения стружки по передней поверхности; F - сила трения.

Из уравнения (3.4) найдем соотношения указанных скоростей и, подставив их в уравнение (3.28), получим

; (3.29)

; (3.29)

. (3.30)

. (3.30)

Из (3.8) следует, что отношение угловых параметров в формуле (2.29) равно величине относительного сдвига ε. Тогда

. (3.31)

. (3.31)

Касательные напряжения на условной плоскости сдвига τ можно определить по результатам механических испытаний или путем измерения твердости стружки, а относительный сдвиг ε - путем измерения усадки стружки [см. (3.9)].

Удельную работу трения AWF можно найти по уравнению (3.30).

В зависимости от указанных параметров доля работы трения изменяется в весьма широких пределах - от 0,14 до 0,5 (рис.3.23). Для наиболее часто применяемых передних углов γ = -10... 10° и средних значений усадки стружки работа трения составляет всего 0,16... 0,28.

| Рис. 3.23. Доля работы трения Awf bработе стружкообразования

|

С дальнейшим увеличением усадки стружки и уменьшением переднего угла доля работы трения интенсивно уменьшается, так как быстро увеличивается удельная работа первичной деформации AWτ в условной плоскости сдвига.

Удельная работа трения на задней поверхности инструмента

, (3.32)

, (3.32)

где Сз.п - длина площадки контакта по задней поверхности.

СЛОЖНЫЕ СХЕМЫ РЕЗАНИЯ

Свободное прямоугольное резание на практике встречается достаточно редко. Чаще всего из-за изменения кинематики процесса резания и в связи с усложнением конструкции инструментов приходится иметь дело с более сложными схемами косоугольного и несвободного резания. Поэтому далее рассмотрим особенности этих случаев резания и их отличия от свободного прямоугольного резания.

КОСОУГОЛЬНОЕ РЕЗАНИЕ

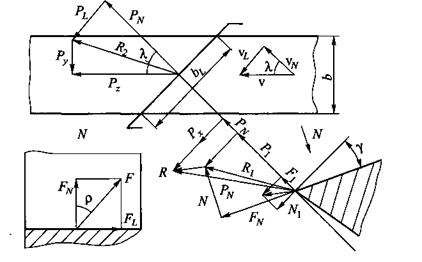

Под косоугольным резанием понимают процесс снятия припуска инструментом, режущая кромка которого при взаимодействии с заготовкой имеет угол наклона λ между нормалью к этой кромке и вектором продольной скорости резания  (рис. 4.1). Это достигается либо заточкой главной режущей кромки под углом λ, либо за счет дополнительного движения режущей кромки инструмента вдоль самой себя. В первом случае имеет место геометрическое косоугольное резание,а во втором случае - кинематическое косоугольное резание.

(рис. 4.1). Это достигается либо заточкой главной режущей кромки под углом λ, либо за счет дополнительного движения режущей кромки инструмента вдоль самой себя. В первом случае имеет место геометрическое косоугольное резание,а во втором случае - кинематическое косоугольное резание.

Конечные результаты по влиянию на деформацию стружки и силы резания в обоих случаях совпадают. Поэтому далее рассмотрим особенности процесса косоугольного резания на примере более простого по кинематике первого случая - свободного строгания широким резцом с углом наклона главной режущей кромки λ ≠ 0 (рис. 4.1).

В этом случае слой материала толщиной а и шириной b срезается клином, режущая кромка которого тп наклонена под углом λ, между вектором продольной скорости  и нормалью N к этой же режущей кромке. Так как резание осуществляется с постоянной шириной b, то длина рабочего участка режущей кромки bL будет зависеть от угла λ:

и нормалью N к этой же режущей кромке. Так как резание осуществляется с постоянной шириной b, то длина рабочего участка режущей кромки bL будет зависеть от угла λ:

. (4.1)

. (4.1)

Рис. 4.1. Свободное косоугольное резание (λ≠0)

Для наглядности отношения bL/b (vl/v) в зависимости от угла λ представлены в табл. 4.1. Из этой таблицы видно, что влияние угла λ на указанные отношения становится заметным при λ > 30°.

Таблица 4.1. Влияние угла λ на отношения bL/b (vl/v)

| Отношения | Угол λ, ° | |||||

| bL/b(vL/v) | 1,04 | 1,15 | 1,42 | 2,0 | 3,86 |

При косоугольном резании в отличие от прямоугольного резания имеет место объемная (трехмерная), а не плоская (двухмерная) деформация. Это существенно усложняет схему действия составляющих силы резания R при λ ≠ 0 (рис. 4.2).

Рис. 4.2. Схема действия составляющих силы резания R при косоугольном резании

A.M. Розенбергом было установлено, что при наклонном положении главной режущей кромки (λ ≠ 0) равнодействующая сила R не перпендикулярна к ней и может быть разложена на технологические составляющие PN и PL, Py и Pz, лежащие в плоскости резания, и на физические составляющие силы резания: N - нормальная сила и  - сила трения на передней поверхности, а также F1, N1, F1L - силы на задней поверхности.

- сила трения на передней поверхности, а также F1, N1, F1L - силы на задней поверхности.

Физические составляющие геометрически связаны с технологическими составляющими и используются для объяснения закономерностей влияния угла λ на процесс резания.

Из рис. 4.2 следует, что

Pz = PN cos λ + PL sin λ; (4.2)

Ру = PN sin λ - PL cos λ; (4.3)

Px=PN sin (ηN - γ), (4.4)

где ηN - угол трения в плоскости, нормальной к режущей кромке. Коэффициент трения

μN =tg ηN=FN / N, (4.5)

Из уравнений (4.4) и (4.5) следует, что характер изменения составляющих Pz и Рy определяется изменением соотношения составляющих PN и PL ивеличин cos λ и sin λ. Влияние угла λ, на эти составляющие показано на рис. 4.3, откуда видно, что значения составляющих PN и РZ практически постоянны при увеличении угла λ до 45°. При угле λ > 45° наблюдается рост составляющей Pz и, главным образом, за счет увеличения длины режущей кромки bL. При этом составляющая Ру монотонно увеличивается подобно изменению составляющей PL, но менее интенсивно, чем последняя.

Рис. 4.3. Влияние углаλ, на величины технологических составляющих PN, PL, Рz, Ру, Рх (сталь 20Х, v = 2 м/мин, a = 0,2 мм,γ= 15°)

Для косоугольного резания характерно малое значение составляющей РХ, которая при угле λ > 50° становится отрицательной. В отличие от прямоугольного резания, когда такое явление имеет место при больших передних углах γ и малых толщинах среза а, при косоугольном резании оно наступает быстрее и интенсивнее с увеличением угла λ при одновременном росте толщины среза а. При наличии люфтов в механизме подачи станка возникающая «самоподача» может привести к резкому росту силы резания и, как следствие, к поломке инструмента. Появление «самоподачи» при косоугольном резании объясняется уменьшением угла трения ηN в плоскости, нормальной к режущей кромке.

Характер изменения физических составляющих силы резания на передней поверхности инструмента при изменении угла λ = 0... 75° для случая строгания стали 20Х при а = 0,2 мм показан на рис. 4.4. При этом для исключения геометрического влияния на длину режущей кромки указанные составляющие пересчитаны для случая, когда bL = 3 мм.

Из рис. 4.4 следует, что при косоугольном резании с увеличением угла λ происходит интенсивное уменьшение составляющей силы трения FN и увеличение составляющей FL. Это объясняется известным физическим явлением, широко используемым на практике, и не только при резании. Например, в транспортирующих устройствах для снижения силы трения тел, движущихся по наклонной плоскости, последней задают возвратно-поступательное движение в поперечном направлении.

При косоугольном резании с ростом угла λ нормальная составляющая силы резания N снижается менее интенсивно, чем нормальная составляющая силы трения FN.

Рис. 4.4 Влияние угла λна величины физических составляющих силы резания F, N, FN, FL и коэффициента тренияμNна передней поверхности (сталь 20Х, v = 2 м/мин, a = 0,2 мм, bL = 3 мм,γ= 15°)

Таким образом, приведенные данные позволяют сделать следующие выводы об особенностях косоугольного резания.

• 1. Степень деформации ε, а также главная составляющая силы резания Pz при увеличении угла наклона главной режущей кромки в пределах λ = 0...500, постоянной ширине среза b и переменной длине режущей кромки, снимающей стружку bL = b/cos λ, остаются практически постоянными и от угла λ, не зависят. И только при угле λ > 50° из-за увеличения степени деформации среза вдоль режущей кромки наблюдается некоторый рост степени деформации ε и составляющей Pz.

• 2. Усадка стружки по длине KL и по толщине Ка с ростом угла λмонотонно снижается за счет снижения нормальной составляющей силы трения FN и коэффициента трения μN. При постоянном суммарном относительном сдвиге ε это еще раз доказывает, что усадка стружки К не является показателем степени деформации металла при стружкообразовании.

• 3. Снижение нормальной составляющей силы трения FN при увеличении угла λ объясняется ростом тангенциальной составляющей силы трения fl, действующей вдоль режущей кромки. Предложения измерять так называемый «действительный угол резания» в плоскости схода стружки за счет эффекта «кинематического заострения» экспериментами по изучению степени деформации металла не подтвердились.

Так как угол λ, оказывает влияние на длину рабочего участка режущей кромки bL (см. табл. 4.1), то при резании с bL = const все составляющие силы резания, кроме составляющих PL, Py и FL, снижаются с ростом угла λ, главным образом за счет уменьшения нормальной силы трения FN в сечении, перпендикулярном к режущей кромке. Однако при углах λ < 50° и постоянной ширине среза b это влияние практически отсутствует. Таким образом, косоугольное резание, по сравнению с прямоугольным резанием, не облегчает процесс резания, а, напротив, при значениях угла λ > 50° деформации и составляющие силы резания становятся больше. Эта тенденция была также подтверждена измерениями температуры резания и износа инструмента.

Отсюда следует, что для уменьшения объема пластической деформации и сил при косоугольном резании необходимо исключить влияние угла λ на длину рабочего участка режущей кромки. Последнее возможно лишь при кинематическом косоугольном резании, которое отличается тем, что угол наклона λL = λ можно создать, если режущей кромке, перемещающейся со скоростью v, придать одновременно движение вдоль нее самой с тангенциальной (продольной) скоростью WL (рис. 4.5, а), где

tgλL=WL/v, (4.6)

где WL - тангенциальная скорость вдоль режущей кромки.

Таким образом, дополнительное перемещение инструмента вдоль режущей кромки со скоростью WL отклоняет вектор истинной скорости резания от перпендикуляра к режущей кромке на угол λL, что равносильно приданию инструменту угла наклона главной режущей кромки λp = λL. Так как при этом рабочая длина режущей кромки постоянна, то появление угла λp вызовет уменьшение составляющих F, N и FN. To же самое будет иметь место и при работе инструмента с углом λ ≠0, если вектор WL направить в сторону входящей точки режущей кромки (рис. 4.5, б).

Рис. 4.5. Влияние движения инструмента вдоль режущей кромки со скоростью WL на рабочий угол наклона главной режущей кромкиλp:a - λ = 0; b - λ>0.

Тогда рабочий угол наклона главной режущей кромки

, (4.7)

, (4.7)

где

. (4.8)

. (4.8)

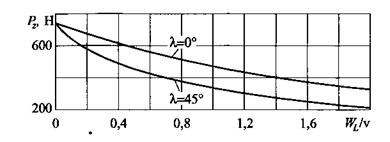

При этом эффект снижения главной составляющей силы резания Pz при кинематическом косоугольном резании возрастает с увеличением отношения WL /v. Для примера на рис. 4.6 показано снижение главной составляющей силы резания Pz при свободном строгании стали 45 резцами с углами λ = 0 и λ = 45.

Еще большее снижение главной составляющей силы резания Pz и повышение стойкости инструмента достигается при использовании ротационного резания, один из вариантов которого показан на рис. 4.7. Здесь при несвободном точении использован круглый чашечный резец, приводимый во вращение либо отдельным приводом, либо за счет силы трения, возникающей между

Рис. 4.6 Влияние отношения WL/ v на главную составляющую силы резания Pz (сталь 45, 170 НВ, v = 2 м/мин, а = 0,1 мм, b = 3 мм,γ= 25°)

режущей кромкой и поверхностью резания заготовки. В обоих вариантах рабочий угол наклона λр режущей кромки может достигать большой величины. Резец устанавливается под углом λ к оси заготовки и получает движение подачи s и вращение вокруг своей оси. В этом случае рабочий угол

, (4.9)

, (4.9)

где λs - угол наклона режущей кромки от движения подачи s,  .

.

Рис. 4.7. Рабочий угол наклонаλр при несвободном ротационном точении

Таким образом, при ротационном резании можно достичь больших значений угла λ при постоянной длине рабочего участка режущей кромки. Это вызывает значительное снижение силы резания и ее главной составляющей PZ ,облегчает процесс резания за счет снижения до минимума силы трения на передней поверхности инструмента. В результате при образовании стружки уменьшаются степень деформации металла и температура резания, а стойкость инструмента увеличивается. В качестве недостатков ротационного резания следует отметить увеличение радиальной составляющей Рy,что приводит к появлению вибраций и значительному росту отрицательных значений составляющей подачи РХ,опасность от которых показана выше.

НЕСВОБОДНОЕ РЕЗАНИЕ

При несвободном резании в процессе стружкообразования принимают участие не одна, а две или более режущие кромки. Поэтому в отличие от свободного резания деформация металла носит не плоский (двухмерный), а объемный (трехмерный) характер.

Наиболее распространенным примером несвободного резания является точение проходными резцами, при котором в образовании стружки участвуют главная ОА и вспомогательная ОB режущие кромки (рис. 4.8). При этом главная режущая кромка формирует поверхность резания, а вспомогательная режущая кромка - обработанную поверхность.

Рис. 4.8. Направления течения материала в процессе стружкообразования:

а - φ < 90°, ε > 90°; б - φ = 90°, ε < 90°

Длина режущих кромок определяется глубиной резания t, подачей s и углами в плане - главным φ и вспомогательным φ1 по следующим формулам:

; (4.10)

; (4.10)

, (4.11)

, (4.11)

где Rz - теоретическая высота гребешков (микронеровностей) на обработанной поверхности.

Схема стружкообразования при несвободном резании представлена на рис. 4.8 и объясняется следующим образом. Объем металла перед главной режущей кромкой с площадью поперечного сечения AOLK деформируется таким образом, что каждый из элементарных объемов получает деформацию сдвига в плоскости, перпендикулярной к главной режущей кромке. При этом степень деформации переменна и наиболее полно протекает у свободной части обрабатываемой поверхности (точка А). Здесь угол наклона условной плоскости сдвига ΦA наименьший, а усадка стружки по толщине Ка = а1i/а - наибольшая. На вершине резца (точка О) при резании процесс деформирования протекает в стесненных условиях из-за возрастания сжимающего (гидростатического) давления, сопровождающего процесс деформирования обрабатываемого материала. Степень деформации наименьшая, а угол наклона условной плоскости сдвига ΦO имеет наибольшее значение. Остальная часть припуска с площадью основания OBL формируется вспомогательной режущей кромкой путем сдвига в направлении, перпендикулярном к этой режущей кромке, и характеризуется углом Φ1, который можно определить по уравнению

, (4.12)

, (4.12)

где ε - угол в плане на стыке двух режущих кромок; ΦO - угол наклона условной плоскости сдвига в точке О (см. рис. 4.8).

В свою очередь угол наклона условной плоскости сдвига в точке О определяется по уравнению

, (4.13)

, (4.13)

где а1O - толщина стружки в точке О.

При несвободном резании трехмерная зона стружкообразования определяет соответствующую систему сил, отличающуюся от свободного резания (рис.4.9). В этом случае равнодействующая сила резания R при точении заготовки проходным резцом может быть разложена на технологические составляющие: Pz – главная составляющая, действует в направлении вектора окружной скорости v и определяет мощность главного привода станка; Рх - осевая составляющая, действует вдоль оси заготовки параллельно подаче  и определяет нагрузку на механизм подачи станка; Ру - радиальная составляющая, направлена по оси Y радиально к оси заготовки и определяет силу отжатия резца от заготовки. При малой жесткости заготовки эта составляющая влияет на погрешности формы и размера детали.

и определяет нагрузку на механизм подачи станка; Ру - радиальная составляющая, направлена по оси Y радиально к оси заготовки и определяет силу отжатия резца от заготовки. При малой жесткости заготовки эта составляющая влияет на погрешности формы и размера детали.

| Рис. 4.9 Схема разложения равнодействующей силы резания R на составляющие Pz, Рх и Ру |

|

Технологические составляющие силы резания используют при расчете механизмов станка и конструировании приспособлений, а также при решении ряда конструкторских и технологических задач.

Составляющие Рх и Ру, складываясь, дают промежуточную равнодействующую Rxy, лежащую в основной плоскости (рис. 4.10), т.е. Rxy=Px+Py, aчисленно

. (4.14)

. (4.14)

Равнодействующая Rxy по своему направлению совпадает с направлением схода стружки, а соотношение величин ее составляющих зависит от углов схода стружки η и главного угла в плане φ. При этом также меняется отношение глубины резания t и подачи s, и соответственно Рх/Ру= tg(φ ± η). О величинах силы резания R и ее составляющих можно судить на примере точения углеродистой стали средней твердости при φ = 45°, λ, = 0, γ = 15° и отношении t/s > 1 по следующим приближенным значениям:

Pz : Py : Px=1:(0,4…0.5):(0,25…0,3).

При этом равнодействующая сила резания  или

или  .

.

Рис. 4.10 Горизонтальные составляющие силы резания Рх и Ру, их равнодействующая Rxy (а) и влияние на ее направление главного угла в плане φ (a, в)

Из приведенного примера видно, что сила резания (стружкообразования) R определяется, главным образом, величиной главной составляющей Pz и мало от нее отличается. При анализе процесса свободного резания было установлено, что главная составляющая Pz = P1 + F1 зависит от параметров срезаемого слоя а и b, степени деформации металла ε и величины касательных напряжений, которые, в свою очередь, зависят от свойств обрабатываемого материала, геометрии инструмента и ряда других факторов. Были представлены варианты теоретических уравнений для расчета этой силы. Однако на практике они не получили применения в силу невозможности априори (без опыта) точно определить некоторые входящие в них параметры. Теоретические уравнения позволяют качественно, а иногда и количественно оценить уровень и силу резания R и ее составляющих Pz и РХ,а также оценить влияние на эти составляющие отдельных факторов режима резания.

На практике силы резания и их составляющие рассчитывают по эмпирическим уравнениям, полученным на основании математической обработки опытных данных и представляющим собой степенные зависимости типа y = Cxxk , которые строятся в логарифмических координатах «lg y – lg x» (рис. 4.11).

После логарифмирования эмпирические уравнения превращаются в линейные функции вида

,

,

где х - переменный фактор; k - степень влияния фактора х (k = =tg τ = А/В)', Сх - коэффициент (Сх =у при х = 1, рис. 4.11).

| Рис. 4.11. Схема для определения показателей степени параметра х и коэффициента Сх |

|

Обобщенные эмпирические уравнения для расчетов составляющих сил резания учитывают влияние основных параметров режима резания и имеют следующий вид:

(4.15)

(4.15)

В этих уравнениях показатели степеней отражают влияние параметров режимов резания (v, s, t) на составляющие силы резания. При этом значения показателей степеней и коэффициентов берут в нормативах по режимам резания, которые на протяжении многих лет разрабатывались и уточнялись в различных организациях.

В табл. 4.2 в качестве примера приведены значения показателей степени для случая точения сталей средней твердости.

Таблица 4.2. Некоторые значения показателей степеней в уравнениях (4.15)

| Инструментальный материал | Рz | Ру | Рx | ||||||

| xpz | ypz | npz | xpy | ypy | npy | xpx | ypx | npx | |

| Твердый сплав | 1,0 | 0,75 | -0,15 | 0,9 | 0,6 | -0,3 | 1,0 | 0,5 | -0,4 |

| Быстрорежущая сталь | 1,0 | 0,75 | 0,9 | 0,75 | 1,2 | 0,65 |

При разных схемах резания силы на передней и задней поверхностях режущего клина растут пропорционально увеличению глубины (ширины) срезаемого слоя, то при увеличении подачи силы на задней поверхности практически остаются неизменными. Кроме того, с увеличением подачи несколько уменьшается степень деформации срезаемого слоя, что приводит к замедлению роста главной составляющей силы резания Pz.

На показатели степеней в уравнениях для расчета составляющих Рх и Ру существенное влияние оказывают главный угол в плане φ и соотношение b/а. Поэтому значения показателей степеней различны по величине. В табл. 4.2 указаны показатели степеней для случая, когда главный угол в плане φ = 45°. Если же угол φ отличается от 45°, то вводят поправочный коэффициент Кφ(табл. 4.3).

Таблица 4.3. Влияние главного угла в плане φ на значения поправочного коэффициента Кφ

| Составляющие силы резания | Обрабатываемый материал | Главный угол в плане φ | |||

| 45° | 60° | 75° | 90° | ||

| Рх | Сталь | 1,27 | 1,51 | 1,82 | |

| Чугун | 1,41 | 1,2 | 1,28 | ||

| Ру | Сталь | 0,71 | 0,54 | 0,44 | |

| Чугун | 0,87 | 0,77 | 0,70 |

На величину главной составляющей силы резания Pz угол φ практически не влияет и может не учитываться. Передний угол γ при увеличении на 1° снижает составляющую Pz на 1 %, а составляющие Рх и Ру - на 4...5 %. Угол наклона главной режущей кромки в диапазоне λ = -5...5° на указанные составляющие не оказывает заметного влияния (о влиянии этого угла в случае, когда λ>45°, см. п. 4.1).

Наибольший удельный вес в величине силы резания и ее составляющих имеют коэффициенты Cpz, Cpy и Срх, зависящие от механических свойств обрабатываемых материалов: прочности, твердости и пластичности. Это влияние достаточно сложное и противоречивое и проявляется через изменение касательного напряжения в условной плоскости сдвига τ и степени деформации ε. С ростом прочности обрабатываемого материала касательное напряжение τувеличивается, а степень деформации ε при одинаковых условиях резания из-за уменьшения пластичности снижается. В зависимости оттого, что является преобладающим (τ или ε) при повышении прочности обрабатываемого материала сила резания может или увеличиваться, или уменьшаться при одинаковой величине остальных факторов режимов резания.

Значения коэффициентов в уравнениях (4.15) для некоторых обрабатываемых материалов показаны в табл. 4.4.

Таблица 4.4. Значения коэффициентов в уравнениях (4.15)

| Обрабатываемый материал | Cpz | Cpy | Cpx |

| Сталь конструкционная σв= 735 МПа | |||

| Чугун серый 186 НВ | |||

| Сталь хромоникелевая 1Х18Н9Т | - | - | |

| Титановый сплав ВТ20 | |||

| Титановый сплав ВТ5 | - | - |

Из табл. 4.4 следует, что при резании хрупких материалов типа чугунов составляющие силы резания в 2...3 раза ниже, чем при резании стали, а при резании различных марок титановых сплавов, значительно отличающихся прочностью и пластичностью, коэффициент Cpz изменяется в 4 раза.

|

из

5.00

|

Обсуждение в статье: ЭНЕРГИЯ И РАБОТА, ЗАТРАЧИВАЕМЫЕ НА ПРОЦЕСС РЕЗАНИЯ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы