|

Главная |

Проектирование автоматических линий

|

из

5.00

|

Автоматические линии используются при крупносерийном, массовом и реже серийном производствах. Но использование автоматических линий при серийном производстве становится рациональным в случае, если на формовочном агрегате линии предусматривается быстрая механизированная, или автоматизированная смена подмодельных плит (моделей).

Проектировщик выбирает линию в соответствии с номенклатурой и техническими характеристиками автоматических линий, изготовляющихся на том или ином заводе и поставляемых им полностью укомплектованными. По желанию проектировщика в конструкцию заказанных линий могут быть внесены изменения в соответствии с требованиями проекта. В связи с чем проектировщику нет необходимости проектировать всю автоматическую линию.

При компоновке линии следует учитывать жесткость связей всех агрегатов, механизмов и транспортных устройств, работающих в одном ритме, темп которого задается операцией формовки. Для увеличения темпа работы линии и выравнивания времени, затрачиваемого на выполнение последовательно расположенных по ходу потока технологических операций, формовочный цикл дробится на "подоперации". Кроме того, на многопозиционном формовочном агрегате устанавливаются подмодельные плиты для разных моделей, что позволяет одновременного изготавливать несколько наименований отливок.

В автоматических линиях тележки движутся постоянно и плавно (они скреплены в замкнутую цепь аналогично конвейеру), или "дотактно", при этом каждый такт движения осуществляется через интервал времени, равный наиболее длительной операции формовочного цикла. Дотактное движение возможно как при замкнутой цепи тележек, так и при проталкивании несоединенных между собой тележек, когда исполнительным органом, обеспечивающим движение тележек, является система толкателей, работающая в заданных ритме и последовательности. Возможно потактное движение при одновременном использовании замкнутой тележечной цепи и "свободных" тележек.

При выполнении курсового проекта можно выбрать известную автоматическую линию, или модернизировать известную линию путем установки дополнительных агрегатов и механизмов того или иного назначения, а также путем изменения длин участков линии, либо скомпоновать линию из агрегатов, механизмов и транспортных устройств с известными техническими характеристиками.

В любом из этих случаев при помощи расчетов необходимо проверить или определить длины участков автоматической линии.

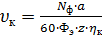

В первую очередь определяют скорость конвейера (м/мин):

, (10)

, (10)

где  ‑ число форм на платформе, шт.;

‑ число форм на платформе, шт.;  ‑ коэффициент заполнения тележек формами, равный 0,8...0,9;

‑ коэффициент заполнения тележек формами, равный 0,8...0,9;  ‑ шаг тележки конвейера, расстояние между осями сцепления тележек, м. (см. рис. 1. и табл.16).

‑ шаг тележки конвейера, расстояние между осями сцепления тележек, м. (см. рис. 1. и табл.16).

Рис. 1. Схема замкнутого грузоведущего тележечного конвейера

Таблица 16

Конвейеры ленточные тележечные

| Тип | Платформа | Грузоподъем-ность, кН | Скорость, м/мин | Производи-тельность, платформ/ч | |

Ширина  длина, мм длина, мм

| Шаг, мм | ||||

| Горизонтальные для объединения технологического процесса | |||||

| Г50-100-0,5М | 500х800 | 5,0 | 1,0‑9,4 | 60‑564 | |

| Г65-100-0,5М | 650х800 | ||||

| Г65-126-1М | 650х1000 | 10,0 | 48‑586 | ||

| Г80-126-1М | 800х1000 | 1,0‑12,0 | |||

| Г80-160-2М | 800х1250 | ||||

| Г100-160-2М | 1000х1250 | 20,0 | 37,5‑450 | ||

| Пространственные для ярусного расположения охладительных ветвей | |||||

| П50-100-0,5М | 500х800 | 5,0 | 1,0‑9,4 | 60‑564 | |

| П65-100-0,5М | 650х800 | ||||

| П65-126-1М | 650х1000 | 10,0 | 48‑586 | ||

| П80-126-1М | 800х1000 | 1,0‑12,0 | |||

| П80-160-2М | 800х1250 | ||||

| П100-160-2М | 1000х1250 | 20,0 | 37,5‑450 |

Шаг тележки конвейера  можно установить в зависимости от длинны платформы

можно установить в зависимости от длинны платформы  . Если продольная ось тележки совпадает с продольной осью формы, то на платформе тележки размещают только одну форму. В этом случае размеры платформы (

. Если продольная ось тележки совпадает с продольной осью формы, то на платформе тележки размещают только одну форму. В этом случае размеры платформы (  ) определяют из следующих соотношений:

) определяют из следующих соотношений:

,

,

.

.

где  ‑ общая длинна опоки (с учетом цапф), мм.;

‑ общая длинна опоки (с учетом цапф), мм.;  ‑ общая ширина опоки, мм.

‑ общая ширина опоки, мм.

Если при установке форм на платформе её продольная ось перпендикулярна продольной оси тележки и на платформе размещается две или, три формы, то размеры платформы (  ) определяют из следующих соотношений:

) определяют из следующих соотношений:

,

,

или

,

,

.

.

С учетом этих условий шаг тележки определяется по соотношению:

.

.

Далее, необходимо определить длину конвейера:

, (11)

, (11)

где  ‑ длина участка формовки, м;

‑ длина участка формовки, м;  ‑ длина участка сборки и загрузки форм, м;

‑ длина участка сборки и загрузки форм, м;  ‑ длина участка заливки форм, м;

‑ длина участка заливки форм, м;  ‑ длина участка охлаждения отливок, м;

‑ длина участка охлаждения отливок, м;  ‑ длина участка выбивки форм, м.

‑ длина участка выбивки форм, м.

Длина участка формовки  принимается конструктивно, с учетом размеров формовочного автомата.

принимается конструктивно, с учетом размеров формовочного автомата.

Длина участка сборки и загрузки форм  может быть принята примерно равной длине участка формовки.

может быть принята примерно равной длине участка формовки.

Длина участка заливки форм:

, (12)

, (12)

где  – количество ковшей, одновременно задействованных на заливочном участке конвейера для заливки форм, шт;

– количество ковшей, одновременно задействованных на заливочном участке конвейера для заливки форм, шт;  ‑ время разливки одного ковша, мин.

‑ время разливки одного ковша, мин.

Для ориентировочной оценки времени разливки чугуна и стали можно воспользоваться данными табл.17.

Таблица 17

Нормы времени разливки чугуна и стали в формы на конвейере подвесными ковшами, перемещаемыми по монорельсу (аналогично и для автоматических линий)

| Количество форм, заливаемых из одного ковша, шт. | Емкость разливочных ковшей, т | |||||

| 0,2 | 0,3 | 0,5 | ||||

| средняя металлоемкость формы, кг | время разливки одного ковша, мин | средняя металлоемкость формы, кг | время разливки одного ковша, мин | средняя металлоемкость формы, кг | время разливки одного ковша, мин | |

| 41 ‑ 70 | 2,6 ‑ 3,0 | 61 ‑ 100 | 3,0 ‑ 3,5 | 101 ‑ 170 | 3,5 ‑ 4,1 | |

| 21 ‑ 40 | 3,1 ‑ 4,1 | 31 ‑ 60 | 3,6 ‑ 4,9 | 51 ‑ 100 | 4,2 ‑ 5,5 | |

| до 20 | 4,2 | до 30 | 5,0 | до 50 | 5,7 |

Примечание: Время разливки одного ковша включает следующие операции: наполнение ковша металлом, заливку металла в формы, слив остатков металла в изложницы, транспортировку пустого ковша к раздаточному ковшу (миксеру) и ковша с металлом на заливку.

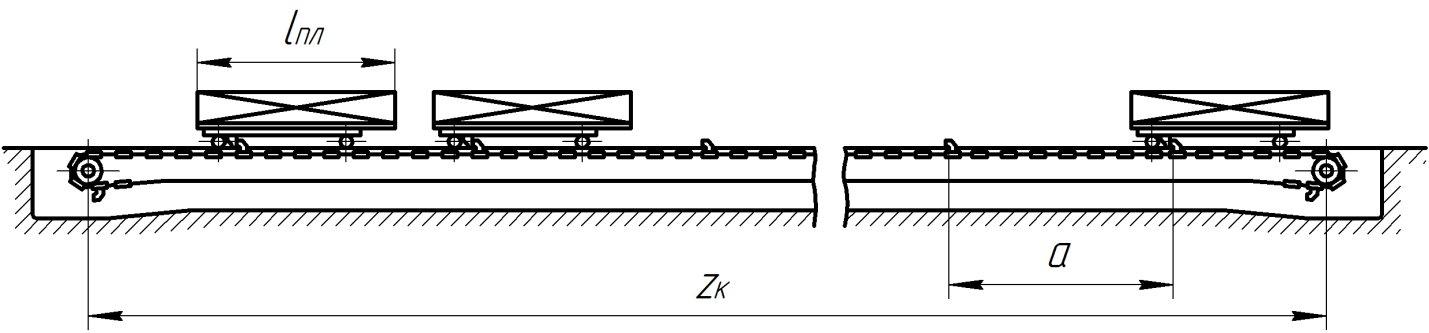

В качестве разливочного устройства при заливке форм сталью часто используется стопорный ковш. Если такой ковш ‑ раздаточная емкость, то его устанавливают на стационарном стенде вблизи участка заливки. Если этот ковш разливочный, то его размещают на подвижном стенде, перемещающемся вдоль участка заливки. При емкости ковша до 3 т время отбора металла из стопорных ковшей  ; при емкости ковша 4...6 т

; при емкости ковша 4...6 т  ; при емкости ковша более 6 т

; при емкости ковша более 6 т

Наиболее длительной технологической операцией является охлаждение отливок. Для обеспечения ритмичной работы автоматической линии с заданной производительностью (с заданной скоростью движения тележек) участок охлаждения отливок приходится делать достаточно длинным.

Принципиально можно выделить следующие схемы компоновки этого участка:

1. Поток форм подводится к участку выбивки неразветвленным (рис.2, а). Расстояние между местом заливки и местом выбивки зависит от времени затвердевания и охлаждения отливок до заданной температуры выбивки. Это время определяется охлаждением отливки с наибольшими массой и толщиной стенки.

2. Поток форм после запивки разделяется на несколько ветвей (рис.2, б). Условия охлаждения и передвижения форм соответствуют предыдущему случаю. Эта схема может быть реализована как при замкнутой цепи тележек, так и при передвижении тележек системой толкателей. Преимущество этой схемы заклинается в большей концентрации форм на площадях цеха, что ведет к их более рациональному использованию.

3. Так же, как и в варианте 2, поток форм после заливки разделяется на несколько ветвей, каждая из которых имеет неодинаковую скорость передвижения форм для обеспечения соответствующего времени охлаждения отливок разной массы (рис.2, в).

4.Все формы освобождаются от опок на одном определенном участке (рис.2, г). Отливки продолжают охлаждаться в пакете смеси (в "коме"); с ними осуществляются те же операции, что и в предыдущих вариантах. Преимущество этой схемы ‑ существенное уменьшение количества задействованных опок, которые для автоматических линий являются весьма точным и достаточно дорогостоящим инструментом. Но эта схема пригодна только для небольших форм или для безопочных форм с горизонтальным разъемом.

|

|

| а | б |

|

|

| в | г |

| Рис. 2. Схемы участков охлаждения отливок на автоматических линиях (примеры): а ‑ однолинейная, время охлаждения отливок в каждой форме одинаковое; б ‑ из нескольких параллельных линий при одинаковом времени охлаждения отливок в каждой форме; в ‑ из нескольких линий, формы с отливками в зависимости от их металлоемкости передаются на соответствующую ветвь для дифференцированного охлаждения; г ‑ то же, что и в , но для пакетов смеси с отливками, опоки с которых удалены до поступления на участок охлаждения |

При переходе от варианта 1 к варианту 3 возрастают затраты на оборудование. Известные до сих пор автоматические линии, как правило, не имеют очень длинных участков охлаждения, поскольку в большинстве случаев они предназначены для изготовления тонкостенных отливок.

Но компоновочные решения могут быть и другими.

Длину участка охлаждения отливок можно получить из следующего уравнения, м.:

, (13)

, (13)

где  ‑ время охлаждения отливки в форме до ее выбивки, мин. Это время берется для отливки, требующей наибольшего времени охлаждения по сравнению со всеми другими отливками, изготовление которых проектируется на данном конвейере (см. табл.18).

‑ время охлаждения отливки в форме до ее выбивки, мин. Это время берется для отливки, требующей наибольшего времени охлаждения по сравнению со всеми другими отливками, изготовление которых проектируется на данном конвейере (см. табл.18).

При проектировании многоветвьевых участков охлаждения суммарная длина всех ветвей равна  , расчетная длинна которой округляется в большую сторону в соответствии с конструктивно принимаемой длиной одной ветви.

, расчетная длинна которой округляется в большую сторону в соответствии с конструктивно принимаемой длиной одной ветви.

Чтобы существенно уменьшить возможности загрязнения атмосферы цеха газами, выделяющимися из форм при охлаждении отливок, участок охлаждения перекрывается кожухами, оборудованными вытяжной вентиляцией.

Длина участка выбивки  сравнительно невелика и в зависимости от схем выбивки и вариантов компоновки выбивных решеток (в зависимости от размеров форм для обеспечения необходимой производительности устанавливается одна или несколько выбивных решеток) составляет 8 – 12 м.

сравнительно невелика и в зависимости от схем выбивки и вариантов компоновки выбивных решеток (в зависимости от размеров форм для обеспечения необходимой производительности устанавливается одна или несколько выбивных решеток) составляет 8 – 12 м.

Выбивной цикл состоит из следующих операций:

· сталкивание формы на выбивную решетку или в агрегат выдавливания «кома» с отливкой;

· отделение отливки от формовочной смеси;

· распаровка опок;

· транспортировки пустых опок к месту формовки;

· транспортировка отливок в очистное отделение.

Перед попаданием «кома» с отливкой на выбивную решетку форма проходит через механизм выдавливания. Пустые опоки поступают на распаровщик и далее на участок формовки. Отливки, проходя по решетке, попадают на конвейер и направляются в термоочистное отделение. Смесь уходит в бункер накопитель, для дальнейшей ее отправки на регенерацию.

Таблица 18

Нормы выдержки отливок в формах на конвейере или рольгангах до выбивки (при естественном охлаждении)

| Размер опок в свету, мм | Группа отливок по массе, кг | Максимальная масса отливок в форме, кг | Расчетный интервал температур выбивки отливок из форм, °С | Время охлаждения отливок в форме (ч), при толщине стенки, мм | ||

| до 20 | до 30 | до 50 | ||||

| Отливки из серого чугуна | ||||||

| 500x400 (без опок) | До 10 | 700-600 (500) | 0,14-0,19 (0,25) | 0,20-0,25 (0,39) | 0,25-0,36 (0,54) | |

| 500x400 | До 20 | 700-600 (500) | 0,16-0,21 (0,31) | 0,27-0,38 (0,57) | 0,36-0,51 (0,76) | |

| 800x700 | 20-100 | 700-600 (500) | 0,31-0,47 (0,7) | 0,56-0,84 (1,27) | 0,75-1,13 (1,7) | |

| 1000x800 | 50-150 | 700-600 (500) | 0,40-0,55 (0,83) | 0,70-1,0 (1,5) | 0,90-1,3 (2,1) | |

| 1200x1000 | 50-250 | 600-500 (400) | 0,77-1,23 (2,0) | 1,3-2,0 (3,7) | 1,7-2,7 (4,9) | |

| 1400x1000 | 100-500 | 600-500 (400) | 1,0-1,6(2,8) | 1,78-2,84 (5,1) | 2,5-3,9 (7,1) | |

| 1600x1200 | 100-1000 | 500-400 (300) | - | 4,1-7,4 (12,5) | 5,6-10,0 (17,0) | |

| 2000x1600 | 500-1000 | 500-400 (300) | - | 4,1-7,4 (12,5) | 5,6-10,0 (17,0) | |

| 2500x1600 | 500-1500 | 500-400 (300) | - | 4,5-8,1 (14,7) | 6,0-10,7 (19,7) | |

| 2500x2000 | 1000-2000 | 400-300 (200) | - | 9,0-16,8 (28,3) | 11,4-22,4 (38,0) | |

| 3000x1700 | ||||||

| Отливки из высокопрочного и ковкого чугуна | ||||||

| 500x400 | До 10 | 700-600 (500) | 0,15-0,2 (0,27) | 0,22-0,27 (0,42) | - | |

| 900x600 | ||||||

| 600x500 | До 20 | 700-600 (500) | 0,20-0,27 (0,39) | 0,33-0,42 (0,70) | - | |

| 900x600 | ||||||

| 800x700 | До 50 | 700-600 (500) | 0,33-0,42 (0,66) | 0,53-0,66 (1,0) | - | |

| 1000x800 | ||||||

| 1200x1000 | 20-100 | 700-600 (500) | 0,50-0,70 (1,0) | 0,70-1,0 (1,5) | - | |

| 1400x1000 | 50-250 | 700-600 (500) | 0,65-0,90 (1,40) | 1,30-1,60 (2,6) | - | |

| Отливки из углеродистой стали | ||||||

| 500x400 (без опок) | До 10 | 700-600 (500) | 0,17-0,27 (0,42) | 0,35-0,50 (0,80) | 0,45-0,7 (1,2) | |

| 500x400 | До 20 | 700-600 (500) | 0,23-0,35 (0,52) | 0,42-0,63 (0,95) | 0,57-0,85 (1,6) | |

| 800x700 | 20-100 | 700-600 (500) | 0,5-0,75 (1,2) | 0,95-1,4 (2,1) | 1,2-1,8 (2,7) | |

| 1000x800 | 50-150 | 700-600 (500) | 0,65-0,9 (1,4) | 1,2-1,8 (2,7) | 1,4-2,25 (3,75) | |

| 1200x1000 | 50-250 | 650-550 (450) | 1,0-1,6 (2,6) | 1,9-2,9 (4,7) | 2,4-3,7 (6,0) | |

| 1400x1000 | 100-500 | 650-550 (450) | 1,4-2,2 (3,7) | 2,4-4,0 (7,2) | 3,4-5,3 (9,2) | |

| 1600x1200 | 100-1000 | 600-550 (450) | - | 4,6-6,0 (11,0) | 6,2-7,5 (13,0) | |

| 2000x1600 | 500-1000 | 600-550 (450) | - | 4,6-6,0 (11,0) | 6,2-7,5 (13,0) | |

| 2500x1600 | 500-1500 | 600-550 (450) | - | 5,4-6,0 (14,2) | 7,2-8,8 (16,5) | |

| 2500x2000 | 1000-2000 | 550-500 (450) | - | 8,0-11,0 (17,0) | 10,0-13,0 (20,0) | |

| 3000x1700 | ||||||

| Отливки из легированных сталей | ||||||

| 500x400 (без опок) | До 10 | 650-550 (450) | 0,21-0,34 (0,50) | 0,42-0,63 (0,95) | 0,57-0,95 (1,6) | |

| 500x400 | До 20 | 650-550 (450) | 0,29-0,43 (0,72) | 0,52-0,79 (1,3) | 0,7-1,25(2,3) | |

| 800x700 | 20-100 | 600-500 (400) | 0,76-1,2 (2,0) | 1,4-2,1 (3,8) | 1,8-3,0 (5,3) | |

| 1000x800 | 50-150 | 600-500 (400) | 0,90-1,4 (2,3) | 1,75-2,7 (4,4) | 2,25-3,75 (6,2) | |

| 1200x1000 | 50-250 | 550-450 (400) | 1,5-2,6 (3,0) | 2,8-4,5 (5,6) | 3,8-6,4 (8,2) | |

| 1400x1000 | 100-500 | 550-450 (400) | 2,7-3,5 (4,5) | 4,0-7,2 (8,6) | 5,3-9,2 (12,0) | |

| 1600x1200 | 100-1000 | 550-450 (400) | - | 6,0-11,0 (14,5) | 7,5-13,0 (18,5) | |

| 2000x1600 | 500-1000 | 550-450 (400) | - | 6,0-11,0 (14,5) | 7,5-13,0 (18,5) | |

| 2500x1600 | 500-1500 | 550-450 (400) | - | 7,0-14,0 (19,3) | 8,8-16,0 (24,5) | |

| 2500x2000 | 1000-2000 | 500-400 (300) | - | 11,0-24,0 (34,0) | 13,0-30,0 (51,0) | |

| 3000x1700 |

Примечания:

1. Данные таблицы относятся к отливкам со стержнями. При прочих равных условиях отливки без стержней и "болванов" остывают быстрее (примерно на 15-20 %).

2. За толщину стенки, определяющей охлаждение отливки в форме, принимается толщина наиболее массивных её частей, остывающих медленнее, чем более тонкие части.

3. Время остывания отливок устанавливается в зависимости от сложности конфигурации отливок в пределах указанного интервала времени. В скобках дано время только для сложных по конфигурации отливок, склонных к трещинам.

4. При охлаждении отливок свыше 24 часов использование при заливке и остывании отливок средств непрерывного транспорта (конвейеров, рольгангов и др.) нецелесообразно.

Расчет парка опок

Количество пар опок, используемых на автоматической линии, определяется по формуле, пар:

, (14)

, (14)

где  – годовое количество форм, шт;

– годовое количество форм, шт;  – эффективный годовой фонд времени для формовочного оборудования, ч;

– эффективный годовой фонд времени для формовочного оборудования, ч;  ‑ принятая скорость конвейера, м/мин;

‑ принятая скорость конвейера, м/мин;  – коэффициент, учитывающий резерв опок,

– коэффициент, учитывающий резерв опок,  ;

;  ‑ коэффициент заполнения тележек конвейера формами,

‑ коэффициент заполнения тележек конвейера формами,  ;

;  – длина конвейера, м.

– длина конвейера, м.

Для автоматических линий число пар опок можно принять равным числу тележек линии (с учетом резерва опок в количестве 20 ‑ 30 %), на которые устанавливаются формы и пустые опоки (если опоки транспортируются в распарованном виде, то учитывается число тележек только для нижних или верхних опок).

Плавильное отделение

|

из

5.00

|

Обсуждение в статье: Проектирование автоматических линий |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы