|

Главная |

Выбор технологических процессов и оборудования для изготовления стержней

|

из

5.00

|

Особенностью стержневого отделения является, локальный (независящий от формовочного цикла) цикл производства конечного продукта ‑ стержней. Вместе с тем, работа этого отделения и выбор технологических процессов изготовления стержней зависят от характера производства литейного цеха и принятой технологии изготовления отливок из того или иного сплава.

Трудоемкость изготовления стержней составляет 30...40% от общей трудоемкости производства отливок. При проектировании стержневых отделений всю номенклатуру стержней разбивают на группы в зависимости от массы, объема и геометрических размеров (табл. 29). По конструктивным особенностям различают сплошные, полые и оболочковые стержни. Крупные стержни следует изготовлять пустотелыми или расчленять их на части с последующей склейкой. Изготовление массивных стержней допустимо с применением тепловой сушки. Разбивка стержней по весовым группам и пр. позволяет свести несколько этих групп в один технологический поток для изготовления стержней по одной технология изготовления, с одним составом стержневой смеси, изготовлять их на одном оборудовании и т.п.

Таблица 29

Разновидности разовых песчаных стержней по объему, массе и габаритным размерам

| Группа стержней | Объем, дм3 | Масса, кг | Усредненные максимальные габаритные размеры, мм | |||

| Массовое и крупно-серийное произ-водство | Серийное, мелкосерий-ное и единичное производство | Массовое и крупно-серийное произ-водство | Серийное, мелкосерий-ное и единичное производство | Массовое и крупносерий-ное произ-водство | Серийное, мелкосерий-ное и единичное произ-водство | |

| Мелкие | <3 | <24 | <6 | <40 | 350x250x150 | 600x450x220 |

| Средние | 3,5‑15 | 24‑150 | 6‑25 | 40‑250 | 450x350x150‑ 550x450x170 | 700x450x270‑ 1100x700x350 |

| Крупные | >15 | >150 | >25 | >250 | 600x450x220 и более | 1300x900x500 и более |

От выбора технологии по которой изготавливаются стержни будет зависеть проектные решения для стержневого отделения.

В литейных цехах среднесерийного, крупносерийного и массового производства изготавливать стержни предпочтительнее всего на автоматических или механизированных линиях, так же широко применяются машины с отверждением стержневой смеси в холодной или нагреваемой оснастке.

По составу стержневые смеси бывают: песчано-глинистые или со связующими, требующими тепловой сушки, и самотвердеющие, классифицируемые по способам их упрочнения: горячетвердеющие, быстротвердеющие, химически твердеющие за счет продувки газообразным катализатором (CO2, SO2 и пр.), холодно- или быстрохолоднотвердеющие и из жидких самотвердеющих смесей. В связи с этим стержневое отдаление должно иметь или собственный смесеприготовительный участок или, как правило, специальный блок смесителей в централизованном смесеприготовительном отделении, но в любом случае смесеприготовление должно отвечать требованиям технологии изготовления стержней.

С точки зрения экономии энергии наиболее выгодным является технологический процесс изготовления стержней с продувкой их газообразными катализаторами или из холодно- или быстрохолодно-твердеющих и жидких самотвердеющих смесей.

В зависимости от технологических требований к стержням (прочности, термостойкости, выбиваемости и др.), их габаритов и веса выбирается один из методов уплотнения смеси, отвердения (или сушки) стержней и соответствующие ему стержневая смесь и основное технологическое оборудование. [!]

В таблице 30 представлены характеристики наиболее часто применяемых процессов изготовления стержней.

Таблица 30

Характеристики процессов изготовления стержней

| Технологический процесс | Вид связующего и отвердителя (катализатора) | Особенности технологического процесса |

| Cold-box-amin-процесс | Безводная бензилэфирная (фенолформальдегидная) смола (СК1) и полиизоцианат (СК2). Оба компонента связующего применяют в комплексе с органическими растворителями и добавками служебного назначения. Отверждение смеси происходит под газофазной продувкой амином в носителе (осушенном воздухе). | Для приготовления, дозирования и подачи газовой смеси используют специальный генератор. Но, ввиду токсичности аминов используемый комплекс оборудования, состоящего из генератора газовой смеси, стержневого автомата, стержневого ящика (оснастки) и нейтрализатора, должен быть полностью герметичным. В данной технологии предъявляются высокие требования к минимальному содержанию влаги в песке (не более 0,2 %) и сжатого воздуха (необходима установка для его сушки), т.к. при высокой влажности полученные стержни склонны к разупрочнению. Преимущества процесса: · равномерное объемное отверждение стержня в течение нескольких секунд после продувки; · возможность изготовления сложных стержней обладающих высокой прочностью; · высокое качество поверхности получаемых отливок; · легкая выбиваемость стержней из отливок; · высокая производительность и возможность автоматизации процесса. Недостатки процесса: · жесткие требования к качеству песка; · высокая стоимость связующих компонентов и амина; · низкая живучесть смесей (3 ‑ 4 ч); · большие капитальные затраты на оборудование. |

| Epoxy-SO2-процесс | Эпокси-акрилатная смола (или фуранофая) (СК1) и эпоксидная смола с органическим пероксидом (СК2). Отверждение смеси происходит под газофазной продувкой cсернистым ангидридом (SO2) в носителе (осушенном воздухе или N2). | По техническим параметрам Epoxy-SO2-процесс близок к Cold-box-amin-процессу. Для приготовления, дозирования и подачи газовой смеси используют специальный генератор. Но, ввиду токсичности cсернистого ангидрида используемый комплекс оборудования, состоящего из генератора газовой смеси, стержневого автомата, стержневого ящика (оснастки) и нейтрализатора, должен быть полностью герметичным. Так же, как и для Cold-box-amin-процесса в данной технологии предъявляются высокие требования к минимальному содержанию влаги в песке (не более 0,2 %) и сжатого воздуха (необходима установка для его сушки). Преимущества процесса: · равномерное объемное отверждение стержня в течение нескольких секунд после продувки; · возможность изготовления сложных стержней обладающих высокой прочностью; · высокая живучесть смеси (не менее 24 ч с момента их приготовления); · влагостойкость стержней выше, чем у стержней полученных по Cold-box-amin-процессу; · высокое качество поверхности получаемых отливок; · легкая выбиваемость стержней из отливок; · высокая производительность и возможность автоматизации процесса. Недостатки процесса: · жесткие требования к качеству песка; · высокая стоимость связующих компонентов; · большие капитальные затраты на оборудование, т.к. из-за высокой коррозионной активности SO2 оборудование и коммуникации выполняют из дорогостоящих коррозионностойких сталей; · взрывоопасность одного из компонентов связующего (пероксида). |

| Hot-box-процесс | 1) Карбамидо- и фенолофурановые смолы и отвердитель (водный раствор азотнокислой меди). 2) Фенолформальдегидные смолы с отвердителем (раствором кислых солей). | Процесс изготовления стержней пескострельным способом из песчано-смоляных смесей по горячей модельной оснастке (электро- или газоподогрев), температура которой 200-250 °С. В данной технологии предъявляются повышенные требования к содержанию глины в песках (не более 0,2‑0,4% глины). Преимущества процесса: · высокая прочность стержней; · удовлетворительная живучесть смесей (не менее 4 ч); · легкая выбиваемость; · высокое качество поверхности получаемых отливок; · возможность регенерации отработанных смесей. Недостатки процесса: · тяжелая экологическая обстановка на стержневых и заливочных участках, в связи с выделением вредных газов при нагревании стержня; · высокая энергоемкость процесса, на подогрев модельной оснастки (газ или электроэнергия); · более часто изнашиваемая модельная оснастка (подверженной износу и короблению) по сравнению с процессами Cold-box и Epoxy-SO2; · меньшая размерная точность получаемых стержней и отливок по сравнению с процессами Cold-box и Epoxy-SO2. |

| α-set-процесс (разновидность No-bake-процесса) | Сильно ощелаченная фенолформальдегидная смола (полифенолят). Для отверждения в смесь вводят следующие добавки: жидкий ацетат глицерина (или этиленгликоль) + гаммабутиролактон (или пропиленкарбонат). | Стержни и формы изготовляют на комплексно-механизированных поточных линиях. Для предотвращения пригара на отливках стержни и формы предварительно покрываются противопригарными красками: водными (с последующей подсушкой), либо самовысыхающими. Этот процесс обеспечивает высокую производительность и значительно облегчает экологическую обстановку как на участке формовки, так и на участке заливки. Скорость отверждения смеси зависит от выбора марки соответствующего отвердителя (от скорости проходимой реакции). Преимущества процесса: · позволяет получить отливки с высоким качеством поверхности и с достаточной размерной точностью; · позволяет использовать ХТС одного и того же типа при получении отливок из чугуна и стали; · достаточная прочность получаемых стержней; · низкая гигроскопичность получаемых стержней и отсутствие заметного разупрочнения под влиянием влаги из воздуха; · хорошая выбиваемость смеси из отливок при выбивке. Недостатки процесса: · более высокая стоимость связующих материалов (в 1,2‑1,4 раза) по сравнению с ХТС на фурановых смолах; · стоимость оборудования аналогична его стоимости для ХТС на фурановых смолах; · более сложный и затратный способ регенерации отработанных смесей, по сравнению с ХТС на фурановых смолах. |

| СО2-процесс (смеси на жидком стекле) | Жидкое стекло, гидроксид натрия (едкий натр - NaOH), добавки для улучшения выбиваемости (технические сахара типа меляссы, патоки, фосфаты натрия и др.). Отверждение смеси происходит под продувкой углекислым газом (СО2). | Уплотнение смеси по данной технологии производится встряхиванием (возможны варианты с последующей допресовкой или доводкой стержня при помощи пневмотрамбовки) или пневмотрамбовкой. Технология рассчитана на получение стержней массой до 600 килограмм. Для предотвращения пригара на отливках стержни и формы окрашивают противопригарными красками. Преимущества процесса: · низкая стоимость исходных материалов и их доступность, за исключением отвердителя (CO2); · минимум необходимого технологического оборудования; · простота технологии; · удовлетворительная живучесть смесей (3 ‑ 4 ч); · экологическая безопасность процесса. Недостатки процесса: · большие трудозатраты на финишных операциях (отделка стержней и их сборка); · хрупкость готовых стержней и форм; · плохая выбиваемость. |

| Пластичные самотвердеющие смеси (ПСС), жидкие самотвердеющие смеси (ЖСС) | Для ПСС: жидкое стекло, формовочная глина, феррохромовый шлак + для повышения живучести смеси вводят раствор каустической соды и каменноугольную пыль (для улучшения выбиваемости). Для ЖСС к перечисленным компонентам добавляют пенообразователи. | Уплотнение пластичных самотвердеющих смесей может быть проведено при помощи встряхивания или при помощи пневмотрамбовок. Жидкие самотвердеющие смеси свободно заливают в стержневые ящики при постоянной вибрации (на вибростолах). Отверждение смеси происходит в оснастке, по мере взаимодействия жидкого стекла с феррохромовым шлаком, в течение 45 ‑ 90 мин. Преимущества процесса: · низкая стоимость исходных материалов; · малая трудоемкость операции формообразования (для ЖСС); · экологическая безопасность процесса, за исключением операций пересыпки и дозирования феррохромового шлака (образуется большое количество пыли). Недостатки процесса: · низкая прочность и неудовлетворительная размерная точность полученных стержней; · большой процент брака получаемых стержней; · плохая выбиваемость; · низкое качество поверхности отливок; · сложный и затратный способ регенерации отработанных смесей; · большой объем вывоза отработанной смеси в отвалы. |

| Самотвердеющие смеси на жидком стекле с жидкими отвердителями | Жидкое стекло (с силикатным модулем 2,4÷2,5), жидкие отвердители (ацетаты этиленгликоля или глицерина, пропиленкарбонат) + добавки для улучшения выбиваемости смели (технические сахара). | Уплотнение смеси может осуществляться вибрацией, как правило на комплексных механизированных линиях, или вручную при помощи пневмотрамбовки. Отверждение смеси происходит в оснастке (в промежутке времени от 2 ‑ 3 до 60 мин) в результате взаимодействия жидкого стекла с отвердителем. Преимущества процесса (по сравнению с ЖСС, ПСС и СО2-процессами): · более высокая прочность и точность получаемых стержней; · меньший расход жидкого стекла; · выше экологическая безопасность процесса. Недостатки процесса: · хрупкость готовых стержней; · плохая выбиваемость; · сложный и затратный способ регенерации отработанных смесей; · большой объем вывоза отработанной смеси в отвалы. |

Кроме основного оборудования, на стержневых участках необходимо предусматривать рабочие места и оборудование для изготовление каркасов, отделки, склейки, окраски и подсушки стержней, за исключением особо мелких, и их хранения. А также должны быть предусмотрены складские площади для хранения стержневых ящиков.

Запас стержней на складе определяется индивидуально для каждой конкретной отливки и зависит от номенклатуры отливок (для которых применяют стержни), технологического процесса изготовления стержней и количества формовочного оборудования. Но он должен быть не менее, чем на смену работы автоматической формовочной линии.

Транспортировку стержней к местам простановки их в формы следует предусматривать подвесными толкающими или грузонесущими конвейерами. Но допускается транспортировка стержней электро- или автопогрузчиками в унифицированной оборотной таре.

На всех этапах изготовления стержней должна быть предусмотрена эффективная очистка вредных выбросов.

Для каждой технологической (весовой) группы выбирается единый технологический процесс и соответствующее оборудование.

В приведенных ниже таблицах даны характеристики некоторых видов основного технологического оборудования (табл. 31 ‑ 36). Однако следует учитывать, что оборудование постоянно обновляется, поэтому данные в этих таблицах следует рассматривать как рекомендуемые и при выполнении курсового проекта следует применять сведения о новом оборудовании, приведенные в каталогах, рекламных сообщениях и литературе.

Таблица 31

Автоматические линии изготовления стержней по СО2-процессу

| Параметры | Модель линии | ||

| Л16С | Л40С | Л100С | |

| Производительность, съемов/ч | |||

| Наибольшая масса стержня, кг | |||

| Размеры стержневого ящика, мм | 630х500х(300‑445) | 800х630х(320‑495) | 1000х800х(380‑555) |

| Габаритные размеры, мм | 6800х4260х2560 | 8500х5500х3670 | 9350х6020х3375 |

| Масса, кг |

Таблица 32

Характеристика вибрационных столов

| Наименование оборудования | Модель | Размеры стола, мм | Наибольшие габаритные размеры ящика, мм | Грузоподъемность, т | Габаритные размеры, мм | Масса, кг |

| Стол формовочный вибрационный с не приводным рольгангом | (ЛПО30) | 1600х1250 | 1250х1000х700 | 2,0 | 1600х1250х675 | |

| Стол вибрационный с приводным рольгангом | 100х600 | 800х630 | 0,6 | 1700х1230х730 | ||

| 1250х740 | 1000х800 | 1,25 | 2050х1530х750 |

Таблица 33

Линии изготовления стержней из ХТС

| Параметр | Модель линии | |||

| Л16Х | Л40Х | Л100Х | Л250Х | |

| Наибольшая масса стержня, кг | ||||

| Наибольшие размеры стержневых ящиков, мм | 630х500х445 | 800х630х495 | 1000х800х550 | 1250х1000х550 |

| Количество стержневых ящиков | ||||

| Число транспортных плит, шт. | ||||

| Размеры транспортных плит, мм | 630х500х80 | 800х630х80 | 1000х800х80 | 1250х1000х80 |

| Время затвердевания стержня, мин | ||||

| Грузоподъемность вибрационного стола, кг | ||||

| Производительность, съемов/ч | ||||

| Установленная мощность, кВт |

Таблица 34

Машины для изготовления стержней по SО2-процессу

| Наименование оборудования | Модель | Основные параметры | |||||

| Наиболь-шая масса стержня, кг | Рабочая емкость резервуара, дм3 | Габариты стержневого ящика, мм | Мощ-ность, кВт | Продол-житель-ность цикла, с | Габариты, мм | ||

| Машина для изготовления стержней с продувкой SO2 с нейтрализацией продуктов реакции с вертикальным разъемом оснастки | 600х400х280 | 3000х1800х3000 | |||||

| Машина для изготовления стержней с продувкой SO2 с нейтрализацией продуктов реакции с горизонтальной плоскостью разъема оснастки | 850х650х280 | 4000х3000х3500 | |||||

| 1080х700х750 | 5000х3000х6000 | ||||||

| Машина стержневая автоматическая пескодувная однопозиционная | 4752Б2п1 | 13,3 | 580х480х180 | 3500х4320х2160 |

Таблица 35

Стержневое оборудование фирмы LAEMPE (Cold-box-amin-процесс)

| Параметр | Тип пескострельного автомата | Пескострельный участок типа LCM | |||||

| LL | L | LT (карусельный) | LB/LFB | L250H | LF | ||

| Назначение | Изготовление стержней | Изготовление стержней и безопочных форм | |||||

| Емкость пескострельного резервуара, л | 2,5; 5; 10; 20 | 5; 10; 20; 40; 65; 100; 150 | 5‑20 | 25‑150 | До 250 | 40; 100; 150 | 40‑200 |

| Среднее машинное время без продувки, выстрела и вентиляции | 9 (LL2,5) | 9 (L5) | Более 7 | 20 (LF40) | 18 (LCM40) | ||

| Количество пескодувных головок, шт. | Не более 4 | ||||||

| Количество стержневых ящиков, шт. | Не более 4 | ||||||

| Замена модельной оснастки | Ручная | Автоматическая | Ручная | Автоматическая | Ручная | Автоматическая | Автоматическая |

| Габаритные размеры, мм | 2000х1500х2000 | 3000х2000х3000 | Ø 2700 | 4000х3000х3000 | 6000х4000х6000 | 3500х2500х3500 | 6000х6000 |

Примечание. Для машин L250H максимально допустимый вес оснастки 10 000 кг, максимально допустимая длины стержневого ящика 3000 мм, высота – 1050 мм.

Таблица 36

Машины для изготовления стержней в нагреваемой оснастке

(Машины стержневые пескодувные)

| Модель | Основные параметры | |||

| Наибольшая масса стержня, кг | Габариты стержневого ящика, мм | Производительность цикла, с | Габариты, мм | |

| 4749А172 | 400х320х200 | 1975х1960х2240 | ||

| 4749А272 | 400х320х200 | 1535х1400х2350 | ||

| 4752А2Г1 | 580х480х180 | 3875х3195х3728 | ||

| 4752А271 | 580х480х240 | 3875х3195х3728 | ||

| 4753А1Г1 | 900х350х260 | 4495х3250х3705 | ||

| 4753А171 | 900х350х320 | 4495х3502х3705 | ||

| 4753А2Г1 | 900х450х260 | 4865х3040х4130 | ||

| 4753А271 | 900х450х290 | 4865х3040х4130 | ||

| 4754А2Г1 | 1080х780х290 | 5270х3310х4060 | ||

| 4757А2Г1 | 1280х780х380 | 6240х3400х4730 | ||

| 700х680х360 | 4120х3520х2920 | |||

| 4753А1Г3 | 900х450х260 | 4475х5200х3705 | ||

| 4747А2Г1 | 900х680х380 | 5520х5270х3905 |

Для стержней уплотняемых встряхиванием (пластичные самотвердеющие смеси, СО2-процесс и пр.) допускается применять оборудование для изготовления форм (см. табл. 37).

Таблица 37

Встряхивающие машины

| Модель машины | Размер опоки, мм | Производительность, форм/ч | Расход воздуха, м3/опоку |

| 232М | 800х700х450 | ||

| 265М3 | 800х700х350 | 0,6 | |

| 267М | 1000х800х350 | ||

| 233М | 1000х800х400 | 1,5 | |

| ВПФ-2,5 | 1200х1000х400 | ||

| ВВФ-2,5 | 1200х1000х400 | ||

| 234М | 1600х1200х500 | 4,5 | |

| 235С1 | 2500х1600х700 | ||

| 235М | 2000х1600х700 | ||

| 2500х2500х800 | - |

В записке необходимо описать выбранный технологический процесс получения стержней и привести краткую характеристику выбранного оборудования.

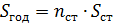

Основой для расчета стержневого отделения служит ведомость изготовления стержней (табл. 38).

Объем стержня определяется по формуле, м3:

, (29)

, (29)

где  ‑ вес стержня, кг;

‑ вес стержня, кг;  ‑ кажущаяся плотность стержня, т/м3.

‑ кажущаяся плотность стержня, т/м3.

В расчетах принимается плотность стержней из песчано-глинистых смесей 1,65 т/м3, из ХТС 1,55 т/м3, из ЖСС и ПСС 1,35 т/м3.

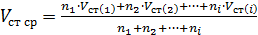

Средний объем стержня для каждой весовой группы, м3:

, (30)

, (30)

где  ,

,  , ...,

, ...,  ‑ годовые количества изготовляемых стержней соответствующих наименований (номеров) согласно производственной программе стержневого отделения, шт.;

‑ годовые количества изготовляемых стержней соответствующих наименований (номеров) согласно производственной программе стержневого отделения, шт.;  ,

,  , ...,

, ...,  ‑ объем стержней соответствующих номеров, м3.

‑ объем стержней соответствующих номеров, м3.

Итоги занести в таблицу 38.

Объём изготавливаемых стержней на годовую программу (ст. 10) определяется из произведения количества изготавливаемых стержней с учетом брака и объёма одного стержня (ст. 6 × ст. 9).

Таблица 38

Технологическая ведомость стержневого отделения

| Метод изготовления стержней | Весовая группа | Индекс стержня | Количество | Вес | Объём | Марка стержневой машины | Габариты стержневого ящика (длинна, ширина, высота), мм | Количество стержней в одном ящике, шт | Количество съёмов на годовую программу, шт | ||||

| Индекс весовой группы | Интервал развеса | Без брака | С учётом брака | Одного стержня, кг | На годовую программу, т | Одного стержня, м3 | На годовую программу, м3 | ||||||

| хххх1 | |||||||||||||

| хххх2 | |||||||||||||

| Итого | ∑ | ∑ | ∑ | ∑ | ∑ |

Примечания: 1. Ведомость составляется для каждого выбранного метода изготовления стержней и для каждой весовой группы.

2. Итоги по каждому методу изготовления стержней, по весовым группам и на программу в целом определяются в гр. 5, 6, 8, 10 и 14.

От выбранного стержневого оборудования будут зависеть габаритные размеры стержневого ящика (ст. 12). А от размеров стержневого ящика и габаритов стержня будет зависеть количество стержней в одном ящике (ст. 13).

Количество съёмов на годовую программу (ст. 14) определяется из отношения количества изготавливаемых стержней с учетом брака к количеству стержней в одном ящике (ст. 6 / ст. 13).

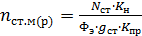

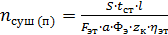

Потребное количество стержневых машин (автоматов) определяется по формуле, шт.:

, (31)

, (31)

где  ‑ количество съемов на годовую программу (см. табл. 37, итог колонки 6), шт;

‑ количество съемов на годовую программу (см. табл. 37, итог колонки 6), шт;

Фэ ‑ эффективный годовой фонд времени для стержневого оборудования (см. табл. 8), ч;

‑ коэффициент производительности(см. табл. 12, большее значение принимается для стержневых автоматов);

‑ коэффициент производительности(см. табл. 12, большее значение принимается для стержневых автоматов);

‑ паспортная производительность стержневой машины, производительность линии, съемы /час.

‑ паспортная производительность стержневой машины, производительность линии, съемы /час.

Полученное потребное количество стержневых машин округляется в до целого значения, в большую сторону.

Коэффициент загрузки оборудования определяется:

, (32)

, (32)

где  ‑ расчетное количество оборудования, шт.;

‑ расчетное количество оборудования, шт.;  ‑ принятое количество оборудования, шт.

‑ принятое количество оборудования, шт.

Полученное значение коэффициента загрузки стержневых машин необходимо сравнить с данными 4 столбца "Рекомендуемый коэффициент загрузки оборудования" из таблицы 12. Если полученное значение не входит в предложенные пределы, то необходимо выбрать оборудование с другими характеристиками.

Для стержней, требующих при изготовлении тепловой сушки, рекомендуется устанавливать сушила одного типа, для создания более стройной планировки стержневого отделения.

Сушила могут быть периодического и непрерывного действия. К сушилам периодического действия относятся камерные сушильные печи, сушильные шкафы и переносные сушила.

К сушилам непрерывного действия относятся проходные конвейерные сушила: горизонтальные и вертикальные, одно- и многоходовые. []

Сушила как периодического, так и непрерывного действия можно брать типовые (см. табл. 39 и 40) или созданные по индивидуальным проектам.

Таблица 39

Характеристики камерных сушил

| Показатели | Тип сушила | |||

| I-КЭ | II-КЭ | III-КЭ | III-КГ | |

| Объем рабочей камеры, м3 | 16,5 | |||

| Максимальный размер загрузки, м | 2,0х1,5х1,25 | 2,9х1,3х1,9 | 3,8х2,0х2,1 | 3,8х2,0х2,2 |

| Грузоподъемность тележки, т | ||||

| Средняя продолжительность сушки, ч | 6÷8 | 6‑8 | ||

| Температура сушки, °С | ||||

| Габаритные размеры сушила, м | 2,5х3,6х3,2 | 3,3х3,8х4,3 | 4,3х4,8х4,6 | 6,5х4,8х4,85 |

Примечание. К – камерное, Э – электрическое, Г – газовое сушило.

Таблица 40

Характеристики вертикальных конвейерных сушил

| Показатели | Модели | |||

| СКВ-1 | СКВ-2 | СКВ-3 | СКВ-4 | |

| Основные размеры, м: | ||||

| длина | 2,75 | 2,75 | 3,5 | 3,5 |

| ширина | 2,55 | 2,55 | 2,68 | 2,68 |

| высота | 7,30 | 10,48 | 10,75 | 15,25 |

| Количество этажерок, шт | ||||

| Сушильная площадь одной этажерки, м2 | 7,5 | 12,5 | 17,5 | 27,5 |

| Нагрузка на одну этажерку, кг | ||||

| Производительность, т/ч | 0,8 | 1,3 | 1,75 | 2,5 |

| Максимальная температура, °С | ||||

| Продолжительность сушки, ч | 0,3‑2 | 0,5‑3 | 0,5‑3 | 0,7‑4,5 |

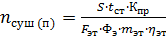

Потребное количество сушил периодического действия

, (33)

, (33)

где  ‑ полный цикл сушки (подсушки) стержней, ч (см. табл. 41);

‑ полный цикл сушки (подсушки) стержней, ч (см. табл. 41);

‑ площадь сушильных плит на годовую программу, м2;

‑ площадь сушильных плит на годовую программу, м2;

‑ коэффициент неравномерности (см. табл. 12);

‑ коэффициент неравномерности (см. табл. 12);

‑ площадь одной этажерки, м2;

‑ площадь одной этажерки, м2;

‑ эффективный годовой фонд времени сушильного оборудования, ч;

‑ эффективный годовой фонд времени сушильного оборудования, ч;

‑ число этажерок в камере сушила, шт.;

‑ число этажерок в камере сушила, шт.;

‑ коэффициент заполнения этажерок.

‑ коэффициент заполнения этажерок.

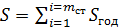

Площадь сушильных плит на годовую программу

, (34)

, (34)

где  ‑ число наименований стержней в производственной программе;

‑ число наименований стержней в производственной программе;

‑ площадь, необходимая для расположения стержней (или частей склеиваемых стержней) на сушильных плитах в год, м2.

‑ площадь, необходимая для расположения стержней (или частей склеиваемых стержней) на сушильных плитах в год, м2.

, (35)

, (35)

где  ‑ количество стержней данного наименования в год (согласно производственной программе), шт;

‑ количество стержней данного наименования в год (согласно производственной программе), шт;

‑ площадь, необходимая для расположения одного стержня данного наименования на сушильной плите, м2.

‑ площадь, необходимая для расположения одного стержня данного наименования на сушильной плите, м2.

Площадь этажерки определяется конструкцией сушила.

Таблица 41

Нормы продолжительности сушки стержней

| Смесь и объем стержня, дм3 | Максимальная температура сушки стержней, °С | Время сушки, ч |

| Песчано-глинистые смеси | ||

| до 6 | 320 ‑ 350 | 2 ‑ 3 |

| 6 ‑ 24 | 320 ‑ 350 | 3 ‑ 4 |

| 24 ‑ 150 | 350 ‑ 380 | 5 ‑ 7 |

| 150 ‑ 600 | 350 ‑ 380 | 7 ‑ 9 |

| свыше 600 | 350 ‑ 380 | 9 ‑ 12 |

| Смеси на органических связующих | ||

| до 6 | 220 ‑ 250 | 1,5 ‑ 2 |

| 6 ‑ 24 | 220 ‑ 280 | 2 ‑ 2,5 |

| 24 ‑ 150 | 220 ‑300 | 3 ‑ 3,5 |

| 150 ‑ 600 | 220 ‑ 330 | 3,3 ‑ 4 |

| свыше 600 | 220 ‑ 350 | 4 ‑ 8 |

| Жидкостекольные смеси | ||

| до 6 | 220 ‑ 250 | 3 ‑ 4 |

| 6 ‑ 24 | 220 ‑ 250 | 4 ‑ 5 |

| 24 ‑ 150 | 250 ‑ 300 | 5 ‑ 8 |

| 150 ‑ 600 | 250 ‑ 300 | 6 ‑ 8 |

| свыше 600 | 250 ‑ 300 | 8 ‑ 10 |

| Смеси с хромомагнезитом или хромистым железняком | ||

| до 6 | 300 ‑ 350 | 1 ‑ 2 |

| 6 ‑ 24 | 300 ‑ 350 | 1,5 ‑ 2 |

| 24 ‑ 150 | 400 ‑ 420 | 12 ‑ 14 |

| 150 ‑ 600 | 400 ‑ 420 | 14 ‑ 16 |

| свыше 600 | 420 ‑ 450 | 16 ‑ 18 |

Для проходных сушил периодического действия с двумя тележками общее время сушки может быть снижено на 20‑30% за счет параллельного выполнения операции сушки на одной тележке и загрузки-разгрузки на другой.

Количество сушил непрерывного действия (конвейерных)

, (36)

, (36)

где  ‑ расстояние между этажерками, м;

‑ расстояние между этажерками, м;  ‑ число полок этажерки, шт.;

‑ число полок этажерки, шт.;

‑ длина конвейера в зоне сушки, м.

‑ длина конвейера в зоне сушки, м.

Загрузка и разгрузка конвейерных сушил могут быть автоматизированы.

|

из

5.00

|

Обсуждение в статье: Выбор технологических процессов и оборудования для изготовления стержней |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы