|

Главная |

Определение потребности в жидком металле и количества плавильных агрегатов

|

из

5.00

|

Основой для расчета плавильного отделения является ведомость расхода металла на залитые формы, которая составляется на основе программы цеха и данных техпроцессов. Потребность в жидком металле устанавливается по весовым группам отливок, по маркам сплавов и цеху в целом в соответствии с весовыми характеристиками отливок-представителей (табл.19). Общий расход жидкого металла превышает чистый расход на отливку, так как металл расходуется на литники, прибыли, выпоры, сливы и сплески.

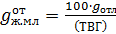

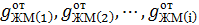

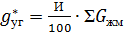

Отношение веса готовой отливки к общему расходу металла на неё (отливки + литники + прибыли или выпоры) характеризует технологический выход годного (ТВГ), который определяется для каждой отливки-представителя в весовых группах. ТВГ берется из нормативно-технической документации на отливки цеха-аналога или в случае отсутствия данных по цеху-аналогу можно принять: для отливок из чугуна ТВГ = 65 ... 67%; для отливок из стали ТВГ = 62 ... 67%. Расход жидкого металла на каждую отливку-представитель определяется отношением:

, (15)

, (15)

где  – номинальный вес отливки, кг (см. гр. 4 табл. 10);

– номинальный вес отливки, кг (см. гр. 4 табл. 10);

ТВГ – технологический выход годного для отливки, %.

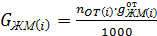

Количество жидкого металла, потребное на годовое производство каждой из отливок, т:

, (16)

, (16)

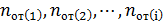

где  ‑ нормальный вес отливки представителя, шт(см. табл. 1);

‑ нормальный вес отливки представителя, шт(см. табл. 1);  ‑ расход металла на отливки представители, кг (см. табл. 19).

‑ расход металла на отливки представители, кг (см. табл. 19).

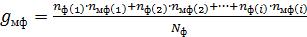

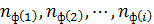

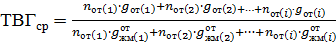

Средняя металлоемкость определяется по формуле:

, (17)

, (17)

где  – годовое производство форм для отливок, шт;

– годовое производство форм для отливок, шт;

– металлоемкость формы для каждой отливки, кг;

– металлоемкость формы для каждой отливки, кг;

– годовое количество изготовляемых форм, шт (см. гр. 11 табл. 19).

– годовое количество изготовляемых форм, шт (см. гр. 11 табл. 19).

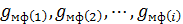

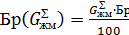

Вес литников, прибылей и выпоров, возвращаемых на переплав, т:

, (18)

, (18)

где  ‑ общее количество металла на производство годных отливок, т;

‑ общее количество металла на производство годных отливок, т;

‑ количество жидкого металла, покрывающего брак отливок, т;

‑ количество жидкого металла, покрывающего брак отливок, т;

‑ средний технологический выход годного, %.

‑ средний технологический выход годного, %.

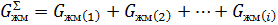

Согласно производственной программе (для марок сплавов, для участков, для весовой группы) общее количество металла на производство годных отливок, т:

, (19)

, (19)

, (20)

, (20)

где Бр ‑ принятый брак отливок, %.

, (21)

, (21)

Таблица 19

Технологическая ведомость расхода жидкого металла

| Весовая группа | Марка сплава | Номер детали | Номинальный вес отливки, кг | Технологический выход годного, % | Расход жидкого металла на одну отливку, кг | Количество отливок на годовую программу (с учётом брака), шт | Годовой расход жидкого металла на отливки-представители | Металлоёмкость форм | ||||

| Количество отливок в формах, шт | Расход жидкого металла на одну форму, кг | Количество форм на годовую программу, шт | Расход жидкого металла на годовую программу | Средняя металлоёмкость формы, кг | ||||||||

| *** | хххх1 | |||||||||||

| *** | хххх2 | |||||||||||

| Итого по технологической группе | Σ | |||||||||||

| *** | хххх3 | |||||||||||

| *** | хххх4 | |||||||||||

| Итого по технологической группе | Σ | |||||||||||

| Итого на годовую программу | Σ | Σ |

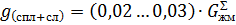

Возвратные потери:

. (22)

. (22)

«Итого жидкого металла» (пункт 5), является суммой пунктов 1, 2, 3 и 4.

Безвозвратные потери на угар, т:

, (23)

, (23)

где И ‑ угар, характерный для сплава и плавильного агрегата, в котором сплав выплавляется, % (табл.20).

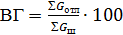

Выход годного от металлозавалки, %:

, (24)

, (24)

где:  ‑ общий номинальный вес выпускаемых в год отливок по цеху в целом, по формовочно-заливочному участку или по марке сплава, т;

‑ общий номинальный вес выпускаемых в год отливок по цеху в целом, по формовочно-заливочному участку или по марке сплава, т;  ‑ соответствующий вес шихтовых материалов согласно балансу металла, т.

‑ соответствующий вес шихтовых материалов согласно балансу металла, т.

Таблица 20

Безвозвратные потери (угар) при плавке железоуглеродистых сплавов

| Род металла | Плавильный агрегат | Угар и безвозвратные потери к завалке, % | |

| основной процесс | кислый процесс | ||

| Серый и высокопрочный чугун | Вагранка | - | 4‑6 |

| Индукционная печь | - | 2‑4 | |

| Индукционная печь + индукционная печь (миксер) | - | 4‑5 | |

| Вагранка + индукционная печь | - | 6‑8 | |

| Дуговая электропечь | - | 5‑6 | |

| Дуговая электропечь + индукционная печь | - | 4‑6 | |

| Сталь | Дуговая электропечь (переменного тока) | 4‑6* | 5‑7 |

| Дуговая электропечь (постоянного тока) | 2‑3 | 3‑4 | |

| Индукционная печь | 2‑4 | 3‑5 |

Примечание: * Для углеродистых и малолегированных сталей принимать меньшее значение, а для легированных сталей большее.

На основании полученных результатов составляется баланс металла (таблица 21).

Таблица 21

Баланс металла

| № п/п | Статьи баланса металла | Марка сплава | |

| т | % | ||

| Годные отливки (см. гр. 11 табл. 5) | |||

Литники, прибыли, выпоры (  ) )

| |||

Брак отливок (  ) )

| |||

Возвратные потери(сплески) (  ) )

| |||

| Итого жидкого металла | |||

Безвозвратные потери (угар) (  ) )

| |||

| Всего шихты (Вг) | - | ||

| Выход годного от металлозавалки (ВГ) | - |

При составлении баланса металла данные по пунктам 1, 2, 3 заносятся из табл. 19, а данные по пунктам 4, 5, 6, 7, 8 могут быть взяты из литературных источников или на основании опыта работы базового предприятия.

На основе анализа номенклатуры производимых отливок устанавливаются требования по качеству выплавляемого сплава, что определяют тип плавильного агрегата для обеспечения металлом требуемого качества. Плавильный агрегат должен быть выбран с учетом того, что приведенные затраты процесса плавки должны быть минимальными, сам процесс экологически чистым, а условия труда должны отвечать санитарно-гигиеническим нормам.

Лучшие технико-экономические показатели процесса имеют печи большей садки и, следовательно, они являются более экономичными. С точки зрения организации производства, особенно при непрерывном его характере (конвейеры, автоматические линии), необходимо бесперебойно и равномерно обеспечивать формовочно-заливочно-выбивное отделение жидким металлом. Для этого плавильные печи периодического действия должны работать в последовательно-параллельном режиме, который увязывает темп выдачи жидкого металла из плавильных печей с темпом заливки форм.

Это лучше всего достигается при частых выпусках плавки, то есть на печах малой вместимости, или при применении промежуточного буфера –миксера, на печах большой вместимости. При установке в плавильном отделении печей малой вместимости возрастает количество обслуживающего персонала, а также затраты на эксплуатацию. Однако с увеличением вместимости индукционной печи 6 т и более приведенные затраты изменяются незначительно и применение печей садкой более 6 т не дает большой экономической выгоды.

На основании этого сравнения можно из табл. 22 ‑ 27 установить ближайшую вместимость печи или типоразмер вагранки. Но при проектировании плавильного отделения всегда необходимо предусматривать резервные мощности, на перспективы дальнейшего развития цеха (введение нового технологического оборудования увеличивающего мощность цеха), или на случай ремонта одной из печей. То есть необходимо принимать объем плавильных агрегатов и их количество в большую сторону.

В случае невозможности использовать весь металл для заливки форм при выплавке чугуна можно использовать миксер. Его вместимость можно принять на основании данных табл. 25, но желательно чтобы в цехе имелось, как минимум два миксера.

В записке необходимо привести краткую характеристику выбранных печей.

Таблица 22

Нормы производительности индукционных тигельных электропечей промышленной частоты для плавки, перегрева и выдержки чугуна

| Тип печи | Номиналь-ная вместимость тигля, т | Номинальная мощность трансформатора, кВ∙А | Скорость плавки, т/ч | Расчетная часовая производительность, т | ||

| по расплав- лению и нагреву до 1500 °С | по перегреву на 100 °С | по расплав- лению и нагреву до 1500 °С | по перегреву на 100 °С | |||

| ИЧТ-1/0,4 | 1,0 | 0,6 | 7,0 | 0,35 | 4,7 | |

| ИЧТ-2,5/1 | 2,5 | 1,8 | 19,0 | 1,18 | 13,3 | |

| ИЧТ-2,5/0,63 | 0,9 | 12,0 | 0,60 | 8,4 | ||

| ИЧТ-6/2,5 | 6,0 | 1,9 | 19,0 | 1,16 | 13,5 | |

| ИЧТ-6/1,6 | 2,6 | 30,0 | 1,76 | 21,9 | ||

| ИЧТ-6/2,5 | 3,7 | 47,0 | 2,65 | 34,7 | ||

| ИЧТ-10/1,6 | 10,0 | 2,7 | 38,0 | 1,81 | 28,1 | |

| ИЧТ-10/2,5 | 4,2 | - | 3,7 | - | ||

| ИЧТ-10/4 | 6,6 | - | 4,95 | - | ||

| ИЧТ-21,5/2,5 | 21,5 | 4,5 | 54,3 | 3,10 | 40,2 | |

| ИЧТ-21,5/4 | 6,7 | 98,0 | 4,90 | 73,5 | ||

| ИЧТ-21,5/5,6 | 10,4 | - | 7,80 | - | ||

| ИЧТ-21,5/7,1 | 11,0 | - | 8,20 | - | ||

| ИЧТ-31/4 | 31.0 | 6,7 | 98,0 | 4,48 | 78,4 | |

| ИЧТ-31/5,6 | 10,4 | - | 7,76 | - | ||

| ИЧТ-31/7,1 | 13,0 | - | 9,76 | - | ||

| ИЧТ-31/12,5 | 18,0 | - | 13,50 | - | ||

| ИЧТ-60/5,6 | 60,0 | 10,8 | 7,56 | 126,4 | ||

| ИЧТ-60/12,5 | 20,0 | - | 14,5 | - | ||

| ИЧТ-60/20 | 34,0 | - | 25,4 | - | ||

| ИЧТ-60/25 | 40,0 | - | 31,0 | - |

Примечания: 1. Расчетная производительность учитывает среднюю продолжительность загрузки, удаления шлака, отбора проб, слива металла и других технологических операций.

2. Скорость плавки определена при работе электропечи с "болотом" не менее 70%.

3. При разработке рабочих проектов скорость плавки металла следует уточнять по данным конкретно заказанного оборудования.

4. При выборе количества печей, исходя из требуемой производительности плавильных участков, следует рассматривать вариант установки агрегатов на основе указанных в таблице электропечей, состоящих из нескольких плавильных узлов (тиглей), подключаемых к меньшему количеству источников питания, с таким расчетом, что одна (любая) из печей будет находиться в резерве. Агретирование позволяет при снижении капитальных затрат повысить коэффициент использования оборудования на 20-30% за счет увеличения фактического фонда времени работы печи на программу. Состав агрегатов должен быть согласован с его разработчиком.

5. Печи емкостью от 2,5 до 60 тонн могут использоваться в миксерном режиме, их параметры указаны в таблице.

6. Печи могут поставляться с системой замкнутого двухконтурного водяного охлаждения.

7. Печи могут быть укомплектованы системой автоматического управления режима плавки на базе микропроцессорной техники, что обеспечивает повышение их производительности на 10‑15%.

8. При применении АСУТП производительность увеличивается в среднем на 5% и снижает расход электроэнергии на 10-15%.

Таблица 23

Рекомендуемые нормы расчетной производительности индукционных канальных электропечей промышленной частоты для плавки, перегрева и выдержки чугуна

| Тип печи | Номиналь-ная вмести-мость, т | Мощность печи | Количество индукцион-ных единиц, шт. | Производи-тельность по расплавлению и перегреву до 1500 °С, т/ч. | Расчетная часовая производи- тельность, т. | |

| установленная, кВА | потребляемая, кВт | |||||

| ИЧК-6/1,5 | 3,2 | 2,55 | ||||

| ИЧК-10/2,5 | 5,6 | 4,76 | ||||

| ИЧК-25/5,0 | 11,6 | 9,86 | ||||

| ИЧК-40/3,0 | 7,0 | 6,3 |

Таблица 24

Рекомендуемые нормы расчетной производительности индукционных канальных электропечей промышленной частоты для перегрева и выдержки расплавленного чугуна

| Тип печей | Номи- нальная вмести- мость, т | Мощность печи | Количество индукцион-ных единиц, шт. | Часовая производительность при перегреве на 100 °С, т | |||

| Установлен-ная, кВ·А | Потребляем-ая, кВТ | теоретическая | расчетная | ||||

| Печи для перегрева и выдержки | |||||||

| ИЧКМ-2,5/0,4 | 2,5 | 9,0 | 8,1 | ||||

| ИЧКМ-2,5/1,0 | 25,0 | 22,5 | |||||

| ИЧКМ-6 | 6,0 | 14,6 | 12,4 | ||||

| ИЧКМ-10 | 10,0 | 14,5 | 12,4 | ||||

| ИЧКМ-16 | 16,0 | 13,9 | 12,1 | ||||

| ИЧКМ-25 | 25,0 | 60,0 | 51,0 | ||||

| ИЧКМ-40 | 40,0 | 28,0 | 24,9 | ||||

| 57,0 | 48,5 | ||||||

| ИЧКМ-60 | 60,0 | 120,0 | 98,4 | ||||

| 73,0 | 62,1 | ||||||

| Раздаточные печи | |||||||

| ИЧКР-2,5 | 2,5 | 3,7 | 3,3 | ||||

| ИЧКР-6 | 6,0 | 4,8 | 4,3 | ||||

Примечания:

1. Расчетная производительность учитывает среднюю продолжительность слива и залива металла, доведения по химическому составу.

2. При перегреве жидкого металла до температуры более чем на 100 °С расчетная производительность пропорционально снижается.

Таблица 25

Рекомендуемые нормы расчетной производительности при полном цикле плавки индукционных тигельных электропечей повышенной частоты для плавки стали и чугуна

| Тип печей | Номинальная вместимость, т | Мощность источника питания, кВт | Частота контура, Гц | Скорость плавки и перегрева до температуры, т/ч | Расчетная часовая производительность, т | ||

| 1500 °C (чугун) | 1600 °С (сталь) | чугун | сталь | ||||

| ИЧТ-0,06 ИСТ-0,06 | 0,06 | 0,23 | 0,22 | 0,13 | 0,12 | ||

| ИЧТ-0,16 ИСТ-0,16 | 0,16 | 0,24 | 0,23 | 0,13 | 0,12 | ||

| 0,4 | 0,35 | 0,21 | 0,18 | ||||

| 0,42 | 0,4 | 0,22 | 0,21 | ||||

| ИЧТ-0,25 ИСТ-0,25 | 0,25 | 0,42 | 0,4 | 0,23 | 0,22 | ||

| ИЧТ-0,4 ИСТ-0,4 | 0,4 | 0,5 | 0,48 | 0,30 | 0,29 | ||

| 1,1 | 1,05 | 0,66 | 0,63 | ||||

| ИЧТ-1 ИСТ-1 | 1,0 | 1,43 | 1,4 | 0,93 | 0,91 | ||

| ИЧТ-2,5 ИСТ-2,5 | 2,5 | 3,0 | 2,8 | 2,10 | 1,96 | ||

| 4,5 | 4,3 | 3,15 | 3,01 | ||||

| 5,5 | 5,3 | 3,85 | 3,71 | ||||

| ИЧТ-6 ИСТ-6 | 6,0 | 4,5 | 4,3 | 3,20 | 3,05 | ||

| 6,0 | 5,8 | 4,26 | 4,12 | ||||

| 250‑500 | 9,0 | 8,7 | 6,39 | 6,18 | |||

| ИЧТ-10 ИСТ-10 | 10,0 | 6,2 | 6,0 | 4,46 | 4,26 | ||

| 250‑500 | 9,3 | 6,60 | 6,39 | ||||

| 250‑500 | 10,5 | 7,81 | 7,46 |

Примечания:

1. Расчетная производительность учитывает среднюю продолжительность загрузки, удаления шлака, отбора проб, разливки металла.

2. При перегреве металла до температуры 1700 °С производительность снижения на 10-15%.

3. При разработке рабочих проектов скорость плавки следует принимать по данным конкретно заказанного оборудования.

4. При выборе количества печей, исходя из требуемой производительности плавильных участков, следует рассматривать вариант установки агрегатов на основе указанных в таблице электропечей, состоящих из нескольких узлов (тиглей), подключаемых к меньшему количеству источников питания, с таким расчетом, что одна (любая) из печей будет находиться в резерве.

Агрегатирование позволяет при снижении капитальных затрат повысить коэффициент использования оборудования на 20-30% за счет увеличения фактического фонда времени работы печи на программу.

5. Все источники питания электропечей повышенной частоты являются трехфазными. Электропечи могут работать с завалкой холодной шихты.

6. Электропечи вместимостью от 1 до 6 тонн комплектуются двухконтурной, замкнутой, закрытой системой водяного охлаждения.

7. Электропечи могут поставляться с системой автоматического управления электрическим режимом по программе "ПЛАВКА" и "СУШКА ТИГЛЯ". Применение АСУТП повышает производительность в среднем на 5% и снижает расход электроэнергии на 10‑15%.

Таблица 26

Рекомендуемые нормы продолжительности плавки (полного цикла) в дуговых электропечах переменного тока

| Тип печей | Номиналь-ная вместимость печи, т | Номинальная мощность трансформатора, кВ·А | Продолжительность плавки (полного цикла) по виду сплава, ч. | |||||

| Основной процесс | Кислый процесс | |||||||

| вид сплава | ||||||||

| сталь | высокопроч-ный чугун | серый чугун | сталь | ковкий чугун | серый чугун | |||

| ДСП-0,5 | 0,5 | 1,7 | - | - | 1,4 | - | - | |

| ДСП-1,5 | 1,5 | 1,9 | - | - | 1,5 | - | - | |

| ДСП-3 | 3,0 | 2,4 | 2,3 | 2,2 | 1,8 | 1,8 | 1,6 | |

| ДСП-6 | 6,0 | 2,8 | 2,7 | 2,6 | 2,0 | 2,0 | 1,8 | |

| ДСП-12 | 12,0 | 3,3 | 3,2 | 3,0 | 2,3 | 2,3 | 2,0 | |

| ДСП-25 | 25,0 | 4,0 | 3,6 | 3,2 | 2,7 | 2,7 | 2,3 | |

| ДСП-50 | 50,0 | 4,0 | 3,5 | - | 2,5 | 2,5 | 2,3 |

Примечания: 1. При подрезке шихты кислородом в период расплавления продолжительность плавки следует уменьшить на 7 ‑ 12%.

2. При выплавке легированных сталей, продолжительность плавки следует увеличить для печей вместимостью до 6 т на 20%, свыше 6 т ‑ на 10%.

3. При применении АСУТП производительность следует увеличить в среднем на 5%.

Таблица 27

Рекомендуемые нормы продолжительности плавки (полного цикла) в дуговых электропечах постоянного тока (кислый процесс)

| Тип печей | Номинальная вместимость печи, т | Номинальная мощность трансформатора, кВ·А | Номинальная мощность преобразователя, кВт | Продолжительность плавки (полного цикла) по виду сплава, ч. | |

| сталь | чугун | ||||

| ДСП-0,5 | 0,5 | 1,6 | - | ||

| ДСП-1,5 | 1,5 | 1,8 | - | ||

| ДСП-3 | 3,0 | 2,4 | - | ||

| ДСП-6 | 6,0 | 2,8 | 2,5 | ||

| ДСП-12 | 12,0 | 3,3 | 3,1 | ||

| ДСП-25 | 25,0 | 3,6 | 3,2 |

Примечания: 1. При подрезке шихты кислородом в период расплавления продолжительность плавки следует уменьшить на 7 ‑ 10%.

2. При применении АСУТП производительность следует увеличить в среднем на 5%.

По результатам расчета необходимого количества жидкого металла определяется число плавильных агрегатов (печей) и рассчитывается количество каждого компонента шихты.

Определяем часовую потребность цеха в жидком металле, т/ч:

, (25)

, (25)

где Вг – потребное годовое количество сплава для цеха или участка, т/год (табл.21, пункт 7); Кн – коэффициент неравномерности потребления металла, (табл. 12); Фэ – эффективный годовой фонд времени работы печи, (табл. 8).

Необходимое количество электрических печей может быть рассчитано по формуле, шт.:

, (26)

, (26)

где q ‑ производительность печи, т/ч.

Полученное расчетное число печей необходимо довести до целого и увеличить их число примерно на 15%.

Степень загрузки печей оценивается по коэффициенту загрузки плавильных агрегатов:

, (27)

, (27)

где  – количество плавильных агрегатов по расчету, шт;

– количество плавильных агрегатов по расчету, шт;  – количество принятых плавильных агрегатов, шт.

– количество принятых плавильных агрегатов, шт.

Полученное значение коэффициента загрузки плавильных агрегатов необходимо сравнить с данными из табл. 12. Если полученное значение не входит в предложенные пределы, то необходимо, либо выбрать печь с другими характеристиками, либо изменить число плавильных агрегатов.

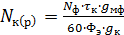

Число разливочных ковшей, единовременно задействованных в процессе заливки форм, определяется по формуле:

, (28)

, (28)

где:  ‑ эффективный годовой фонд времени формовочно-заливочно-выбивного участка, ч;

‑ эффективный годовой фонд времени формовочно-заливочно-выбивного участка, ч;  ‑ число форм, производимых и заливаемых на формовочно-заливочно-выбивной автоматической линии в год, шт.;

‑ число форм, производимых и заливаемых на формовочно-заливочно-выбивной автоматической линии в год, шт.;  ‑ соответствующая средняя металлоемкость формы, кг;

‑ соответствующая средняя металлоемкость формы, кг;  ‑ принятая емкость ковша, кг;

‑ принятая емкость ковша, кг;  ‑ допустимое время разливки металла из ковша, мин (см, табл.17).

‑ допустимое время разливки металла из ковша, мин (см, табл.17).

|

из

5.00

|

Обсуждение в статье: Определение потребности в жидком металле и количества плавильных агрегатов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы