|

Главная |

Средства механического транспорта

|

из

5.00

|

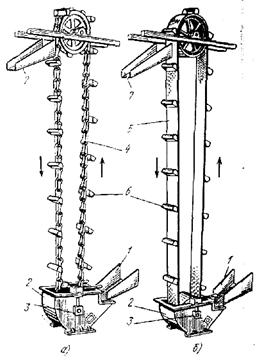

Рис. 5.7. Схемы цепного (а) и ленточного (б) ковшовых элеваторов: 1 – загрузочный лоток; 2 – башмак элеватора; 3 – натяжное устройство; 4 – цепь; 5 – лента; 6 –ковш; 7 – разгрузочный лоток.

Для передвижения формовочных материалов и рабочих смесей в современных механизированных литейных цехах Широко применяют непрерывный механический транспорт: различного рода конвейеры. Главнейшими из них являются элеваторы и конвейеры с постоянным движением рабочего органа – ленточные и винтовые.

Элеваторы применяют для подъема по вертикальному или наклонному направлению сыпучих и мелкокусковых материалов. Элеватор представляет собой бесконечную цепь (рис. 5.7, а) или тканевую прорезиненную ленту (рис. 5.7, б) с прикрепленными к ней ковшами. Цепь или лента огибает два блока, или барабана, из которых нижний находится в башмаке элеватора, куда полотку подается транспортируемый материал; там он зачерпывается и подхватывается ковшами. Материал в ковшах поднимается по восходящей ветви ленты или цепи элеватора и при огибании верхнего барабана или блока высыпается из ковшей и отводится по желобу. Верхний барабан вращается от электродвигателя. Для регулирования натяжения ленты подшипники нижнего барабана могут перемещаться с помощью винтов в вертикальных направляющих.

Достоинства ковшовых элеваторов – малые габаритные размеры в поперечном сечении, возможность подачи груза на значительную высоту (30–40 м) и большой диапазон производительности; недостатки – чувствительность к перегрузке и необходимость равномерной подачи груза.

Для формовочных материалов применяют обычно ленточные, а не цепные элеваторы, так как шарниры цепи сильно изнашиваются от абразивного действия попадающего в них материала. Вся лента с ковшами заключена в предохранительный железный кожух.

Угол наклона лотка, подводящего материал к башмаку элеватора, необходимо принимать для влажных формовочных смесей не менее 60°, иначе приемное отверстие забивается смесью. Точка присоединения лотка к башмаку элеватора должна быть поднята выше оси нижнего барабана, чтобы ковши работали не только на зачерпывание, но частично и на насыпку. Нижний барабан лучше делать закрытым, имеющим подшипники внутри, со смазкой через неподвижную ось. Скорость лепты элеватора чаще всего выбирают в пределах 0,75–1,75 м/с. Высота элеватора может достигать 20– 25 м.

Ленточные элеваторы, применяющиеся для подъема формовочных материалов и смесей, имеют чаще всего ширину ковшей b = 250 и 350 мм. При этом для влажных материалов (готовые формовочные и стержневые смеси, влажные свежие пески) применяют так называемые мелкие, более открытые ковши, а для сухих материалов (сухие песок и глина, отработанная смесь) – более глубокие ковши. Шаг ковшей на ленте t = 400 мм (для ковшей с шириной b = 250 мм) и 500 мм (b = 350 мм). Скорость ленты элеватора v = 1,0–1,25 м/с. Коэффициент заполнения материалом j = 0,35–0,45 для влажных материалов (мелкие ковши) и j=0,5–0,65 для сухих материалов (глубокие ковши). Емкости ковшей: мелких w = 2,6 и 7,5 л (при b = 250 и 350 мм), глубоких соответственно 3,2 и 7,8 л.

Элеваторы применяют для транспортирования различных формовочных материалов, кроме материалов, налипающих на ковши, а также материалов в крупных кусках, например больших кусков угля, сухой глины, известняка и пр.

Работа элеваторов при транспортировании влажных формовочных материалов и смесей менее надежна, чем при транспортировании сухих материалов, вследствие возможных обрывов или схода ленты с ковшами с барабана. Эти аварии вызываются налипанием влажного материала на нижний барабан элеватора. Поэтому применения элеваторов для транспортирования влажных формовочных материалов и смесей следует избегать. Несмотря на то, что для транспортирования сухих материалов элеватор является практически достаточно надежным транспортным оборудованием, все же в современных смесеприготовительных установках, если позволяют габариты помещения, предпочитают устанавливать наклонные ленточные конвейеры.

Производительность всякого рода устройств для непрерывного транспорта подсчитывают по формуле, т/ч

(16)

(16)

где q – масса транспортируемого материала, т, приходящаяся на 1 м длины конвейера; v – скорость конвейера, м/с.

Входящая в эту формулу величина q (т/м) в зависимости от типа конвейера может быть представлена в виде одного из следующих выражений. Если материал перемещается конвейером в виде непрерывной ленты сечением F (м2), то

где g – насыпная масса материала, т/м3.

Если же материал подается отдельными скоплениями в виде емкостей объемом w (л), расположенными равномерно по длине конвейера с шагом t (м), то

где j – коэффициент заполнения материалом упомянутых емкостей (например, ковшей элеватора).

На основании приведенных формул для элеваторов имеем

т/ч. (17)

т/ч. (17)

Мощность элеватора затрачивается на поднятие массы материала, находящегося в ковшах его груженой ветви, и на преодоление coпротивления зачерпыванию материала ковшами, сопротивлений трения и жесткости ленты.

Сила тяжести материала па груженой ветви элеватора при высоте подъема H, равная  кгс, согласно формуле (129) составляет, кгс

кгс, согласно формуле (129) составляет, кгс

Следовательно, теоретическая мощность (л. с), расходуемая на поднятие материала со скоростью v,

(18)

(18)

Учитывая перечисленные выше потери мощности на различные сопротивления, принимают практический расход мощности N = 2N0.

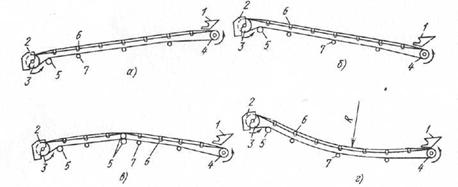

Ленточный конвейер представляет собой устройство непрерывного действия, несущим и тяговым органом которого является гибкая бесконечная лента, опирающаяся на ролики. Ленточный конвейер может быть горизонтальным (рис. 5.8, а) или наклонным (рис. 5.8, б). Наибольший угол наклона к горизонту для транспортирования сухих формовочных материалов принимают 18°, а для влажных формовочных материалов и смесей 24°. При превышении этих углов наклона материал частично скатывается по ленте вниз.

Ленточные конвейеры могут иметь одновременно и горизонтальные, и наклонные участки (рис. 5.8, в и г). При этом для обеспечения необходимого прогиба ленты под действием собственного веса (рис. 5.8, г) радиус закругления R берут не менее 45–50 м для конвейеров длиной 40 м и не менее 85–100 м для конвейеров длиной 80 м.

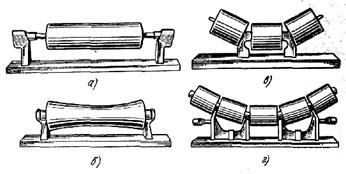

По форме, которую принимает несущая (верхняя) ветвь ленты, ленточные конвейеры разделяют па плоские и желобчатые. Форма ленты зависит от профиля поддерживающих се роликов. Желобчатую форму придают только верхней, несущей ветви ленты для увеличения количества перемещаемого на ней материала. Нижняя, обратная ветвь бывает всегда плоской.

На рис. 5.9. показаны формы опорных роликов. Прямые ролики (рис. 5.9, а) применяют для нижних ветвей лент, а также для верхних ветвей плоских лент. Для желобчатых лент используют обычно разрезные роликовые опоры из трех роликов (рис. 5.9, в), а для очень широких лепт – из пяти роликов (рис. 5.9, г). Цельные желобчатые ролики (рис. 5.9, б) обычно не применяют, так как лента на таком ролике истирается вследствие проскальзывания из-за разности окружных скоростей па разных радиусах ролика.

Рис. 5.8. Схемы ленточных конвейеров: а – горизонтального; б – наклонного; в и г – комбинированных; 1 – загрузочная воронка; 2 – разгрузочный конец; 3 – приводной барабан; 4 – концевой барабан; 5 – отклоняющий барабан; 6 – верхняя желобчатая роликовая опора; 7 – нижняя прямая роликовая опора.

Для транспортирования формовочных материалов и смесей применяют ленточные конвейеры с шириной тканевой прорезиненной ленты В чаще всего 500, 050, 800 и 1000 мм. Ленты такой ширины изготовляют из 2–10 прокладок ткани, соединенных между собой вулкаиизационным каучуком. Число прокладок выбирают в зависимости от натяжения лепты (чаще всего от 3 до 5). Наружные стороны ленты допускают транспортирование на них материалов с температурой до 80° С. Для горячих отработанных формовочных смесей целесообразно применять теплостойкие лепты с асбестовой прокладкой и обкладкой из специальной резины. Такие ленты допускают передачу материала с температурой до 120° С. Концы ленты соединяют с помощью ступенчатой склейки с прошивкой или вулканизацией, сшивки внахлестку, встык и специальными замками. Наилучшим способом является горячая склейка, т. е. вулканизация.

Шаг роликовых опор под верхней желобчатой частью ленты для, ленточных конвейеров, передающих формовочные материалы и смеси, берут 1200–1300 мм. Опоры для верхней части ленты с указанной шириной выполняют обычно трехроликовыми. Для нижней, плоской части ленты шаг опор (прямых) составляет 2400–2600 мм. Диаметр роликов верхних и нижних опор ленточных конвейеров равен обычно 108 мм.

Транспортируемый материал на лепту большей частью загружают через воронку. Расстояние между боковыми направляющими стенками воронки составляет 0,6–0,7 ширины ленты. Внизу станки обшивают полосами резины, соприкасающимися с поверхностью ленты. Материал с ленты разгружается на разгрузочном конце конвейера при огибании лентой приводного барабана. Для разгрузки материала по пути движения ленты устанавливают сбрасывающие, или

Рис. 5.9. Опорные ролики: а – прямой цельный; б – желобчатый цельный; в и г – желобчатые разрезные.

отклоняющие, плужки. Плужки делают односторонними, для сбрасывания с ленты материала по одну сторону, и двусторонними. Они приподнимаются на шарнире над лентой, и материал под ними проходит дальше или же опускаются на ленту, и тогда материал сбрасывается ими через край ленты и падает в находящийся внизу бункер. Подъем разгрузочных плужков в нерабочее положение осуществляется вручную с помощью рукоятки с эксцентриком либо, в современных установках, – от электромагнита или пневмоцилиндра. В рабочем положении плужок соприкасается с лентой резиновой полосой, прикрепленной к нему снизу на болтах. Вместо опорных роликов под рабочей ветвью ленты в месте разгрузки под разгрузочным плужком устраивают сплошной опорный металлический стол.

Выдача материала с ленточного конвейера при помощи плужков осуществляется обычно также и при раздаче готовых формовочных смесей по расходным бункерам у формовочных машин. Ленты таких конвейеров должны быть не желобчатыми, а плоскими. Разгрузка с помощью плужков должна производиться на горизонтальном участке ленточного конвейера. На наклонном участке такая разгрузка может быть допущена при угле наклона участка не более 10°.

Натяжные устройства для ленточных конвейеров обычно делают винтовыми и только для очень длинных конвейеров – грузовыми,

Диаметр приводного барабана ленточных конвейеров 500 мм (ширина ленты в пределах, применяющихся для формовочных материалов и смесей), диаметр концевого барабана 400 мм, диаметр отклоняющего барабана 320 мм (при переходе с наклонного на горизонтальный участок).

На ленточных конвейерах для материалов, имеющих свойство прилипать к ленте, следует устанавливать круглые приводные вращающиеся щетки. Вместо щетки можно ставить резиновый валик с винтообразными канавками на его поверхности.

Ленточные конвейеры – наиболее распространенные устройства для механического непрерывного транспорта формовочных материалов и смесей. Они просты по конструкции и надежны в эксплуатации. Для подачи готовых формовочных смесей к местам формовки они имеют еще то неоспоримое преимущество, что транспортируемая смесь, спокойно помещаясь на лепте, не уплотняется на ней и доставляется на формовку в разрыхленном состоянии, и котором она поступила на конвейер.

Длина ленточных конвейеров чаще всего не превышает 100 м, но может быть и 150–200 м. Скорость движения ленты для транспортирования формовочных материалов 0,8–1,5 м/с. При установке разгрузочных плужков она значительно снижается – до 0,5 м/с или даже меньше. Рекомендуется также уменьшать скорость для наклонных лент приблизительно на 2% на каждый градус угла подъема конвейера.

Площадь сечения транспортируемого материала на плоской ленте можно приблизительно считать равной  , где В – ширина ленты в м.

, где В – ширина ленты в м.

Следовательно, производительность конвейера (т/ч) в случае использования плоской ленты согласно общей формуле (16) составит

(19)

(19)

или

(20)

(20)

Эта формула дает практически довольно правильные результаты.

В случае использования желобчатой ленты площадь сечения материала значительно больше, и производительность конвейера (т/ч) можно принимать

(21)

(21)

Найденную по приведенным формулам производительность для наклонных лент следует уменьшать при угле наклона 11 – 15° на 5%, при 16–18° на 10% и при 19–23° на 15%.

Для определения потребной мощности (л. с.) ленточных конвейеров пользуются эмпирическими формулами, простейшая из которых (из работы А. О. Спиваковского) имеет вид

(22)

(22)

где Q – производительность, т/ч; L – длина конвейера, м; k – опытный коэффициент; k = 1000 для QL = 1000 тм/ч, k = 1500 для QL = 15 000 тм/ч и k = 2000 для QL = 40 000 тм/ч.

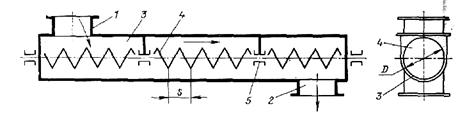

Рис. 5.10. Схема винтового конвейера: 1, 2 – загрузочный участки; 3 – желоб (корыто) винта; 4 – винт; 5 – промежуточный подшипник.

Приведенная формула (132) относится к горизонтальным ленточным конвейерам. Для наклонного конвейера к мощности, подсчитанной по этой формуле, следует прибавить, согласно формуле (130), еще дополнительную мощность  л. с., где Н – высота подъема наклонного участка ленты в м.

л. с., где Н – высота подъема наклонного участка ленты в м.

Винтовым конвейером называют транспортирующее устройство непрерывного действия, рабочим органом которого является винт, вращающийся в желобе (рис. 5.10).

Винтовые конвейеры применяют для транспортирования главным образом сухих материалов (пылевидного угля и глины) на небольшие расстояния и при сравнительно небольшой производительности. Желоб для винта в этом случае делают закрытым. Нередко короткие винты ставят под бункерами свежих формовочных материалов в качестве питателей.

По числу спиралей винты конвейеров бывают одноходовыми и двухходовыми. Последние рекомендуют применять там, где вант служит питателем, так как двухходовой винт обеспечивает более равномерную подачу материала. Спирали (винтовые поверхности) делают либо стальные и приваривают к валу, либо чугунные литые, в последнем случае секции такой спирали нанизывают и укрепляют на валу.

Диаметр винта D = 150–600 мм. Между винтом и желобом оставляют зазор 5–15 мм. Шаг винта s одноходового винта также нормализован и в зависимости от диаметра винта берется от 120–150 мм до 480–600 мм. Большие значения s рекомендуют для винтов, транспортирующих относительно более подвижные материалы, а меньшие – для менее подвижных материалов.

Винты (обычно с пустотелыми валами) делают небольшой длины, чаще всего около 3 м. Для получения винта большей длины винты соединяют с помощью особых вставок, которые скрепляют с концами валов болтами. Поверхность такого соединительного стержня-вставки концами пустотелых валов опирается на промежуточный подшипник.

Производительность винтового конвейера на основании формулы (16) может быть выражена через

, т/ч (23)

, т/ч (23)

где D и s – размеры винта в м; n – частота вращения вала, об/мин; g – насыпная масса материала, т/м3; j – коэффициент заполнения сечения желоба материалом, равный для песка 0,25–0,30.

Частоту вращения винтового конвейера (об/мин) определяют по эмпирической формуле

(24)

(24)

где k – коэффициент; для тяжелого неабразивного материала (уголь и др.) k = 45; для тяжелого абразивного материала (песок и т. д.) k = 30.

Мощность (л.с.) рассчитывают также по эмпирическим формулам, из которых приводим наиболее простую

(25)

(25)

где Q – производительность, т/ч; L – длина винта, м; w0 – опытный коэффициент, равный 4,0 для песка и 2,5 для угля.

Формула (135) дает значение потребной мощности для горизонтальных винтовых конвейеров. При установке конвейера наклонно сдвижением материала вверх предельный угол наклона составляет 15–20°. В этом случае потребная мощность увеличивается на 20–30 %.

|

из

5.00

|

Обсуждение в статье: Средства механического транспорта |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы