|

Главная |

Пневматический транспорт формовочных материалов и смесей

|

из

5.00

|

Транспортирование сухих пылевидных материалов (например, молотых угля и глины) с помощью средств механического транспорта (элеваторов, ленточных и винтовых конвейеров и т. п.) является неудобным из-за сильного пыления материала. Поэтому в первую очередь пневматические транспортные установки получили широкое распространение в литейных цехах для перемещения порошкообразных, сыпучих и комкующихся материалов. Существуют установки и для перемещения штучных грузов в специальных патронах-контейнерах.

Применение пневматических транспортных установок в определенных условиях имеет большие преимущества по сравнению с механическими видами транспорта.

1. Возможность транспортирования материалов по сложной пространственной трассе, состоящей из горизонтальных, вертикальных и наклонных участков. Трубопровод может проходить в самых узких местах цеха, обтекая строительные конструкции, оборудование. Небольшой вес позволяет крепить систему к конструкциям цеха (стропильным фермам, колоннам и т. п.).

2. Возможность совмещения транспортирования с некоторыми технологическими операциями. Например, осуществление воздушной сепарации – обеспыливания свежих песков и отработанных смесей, сушки свежих песков и охлаждения оборотных смесей.

3. Герметичность трубопроводов исключает пылеобразование и газовыделение при перемещении материалов и тем самым позволяет улучшить санитарно-гигиеническое состояние литейных цехов.

4. Простота конструкции, обслуживания и эксплуатации.

5. Небольшие капитальные затраты (в 2–3 раза ниже, чем при механических видах транспорта).

6. Возможность полной автоматизации транспортирования и распределения материалов и смесей по расходным бункерам.

7. Отсутствие механических приводов и движущихся механизмов делает установку выгодной с точки зрения эксплуатации и техники безопасности.

Наряду с преимуществами пневматическому транспорту присущи и недостатки.

1. Высокое потребление энергии (в 10–15 раз больше, чем в транспортных устройствах механического типа), затрачиваемой на перемещение не только самого материала, но и больших масс воздуха, на разгон частиц материала, на трение как самого воздуха, так и материала о поверхности труб, а также на потери при ударе и столкновении частиц друг с другом и со стенками трубопровода.

2. Повышенный износ отдельных элементов транспортных устройств в случае транспортирования абразивных грузов (песок, формовочная, отработанная смесь).

3. Необходимость тщательной очистки выбрасываемого в атмосферу обработанного воздуха от пыли, а также его осушения.

Несмотря на эти недостатки, область применения пневматического транспорта в литейных цехах продолжает расширяться.

Принцип действия устройств пневматического транспорта основан на перемещении материалов в транспортном трубопроводе силой воздушного потока. Материал при помощи специальных загрузочных устройств вводится в трубопровод, в котором с большой скоростью движется воздух. Увлекаемый воздухом материал транспортируется по трубе до места разгрузки, где он осаждается в приемных устройствах.

По характеру перемещения материалов (грузов) пневматические транспортные установки (ПТУ) можно подразделить на следующие группы: 1) установки для перемещения сыпучих материалов во взвешенном состоянии в трубопроводах; 2) установки для перемещения штучных грузов в патронах-контейнерах; 3) установки для перемещения сыпучих материалов методом флюидизации (псевдоожижения) – пневматические транспортные желоба.

Установки первой группы в общем случае состоят из загрузочного устройства, транспортного трубопровода, воздуходувной машины и устройств для очистки воздуха. Для захвата и перемещения груза необходимо создать различное давление воздуха в начальной и конечной точках установки. Различают установки всасывающего, нагнетательного и комбинированного типов.

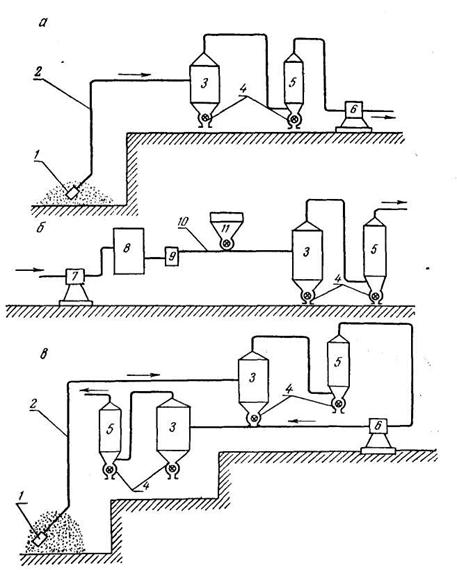

Во всасывающих установках (рис. 5.11, а) вентилятор 6 создает в системе разрежение, благодаря которому воздух через загрузочное устройство вместе с материалом засасывается в трубопровод 2. В отделителе 3 происходит осаждение груза. Воздух, содержащий мелкую пыль, проходит через фильтр 5 и после соответствующей очистки выбрасывается вентилятором в атмосферу. Шлюзовые затворы 4 пропускают осажденный в отделителе материал и препятствуют входу воздуха из атмосферы.

|

Всасывающие установки применяют, когда необходимо перемещать материал из нескольких мест в одно при небольшой длине транспортирования. Разность давлений (разрежение) в таких установках практически не может быть больше 40–50 кПа. С увеличением разрежения транспортирующая способность воздуха уменьшается, так как при этом трудно обеспечить герметичность трубопровода.

В нагнетательных установках (рис. 5.11, б) вентилятор или компрессор 7 подает в воздухосборник 8 сжатый воздух, который, проходя через влагоотделитель 9 в трубопровод 10, увлекает с собой материал, принудительно вводимый питателем 11, и доставляет его в отделитель 3. Очищенный в фильтре 5 воздух выбрасывается в атмосферу. Нагнетательные установки удобны для перемещения грузов (материала) из одного места в несколько мест.

В установках нагнетательного действия можно достигнуть значительной разницы давления воздуха (0,13–0,5 МПа), поэтому они применяются для транспортирования более тяжелых насыпных и комкующихся грузов, в том числе формовочных и стержневых смесей, на большие расстояния.

В комбинированных установках (рис. 5.11, в) сочетаются обе схемы. Их применяют, когда необходимо перемещать материал из нескольких мест в разные емкости.

Рис. 5.11. Схемы пневматических транспортных установок:

а – всасывающей; б – нагнетательной; в – комбинированной; 1 – сопло; 2 – трубопровод;

3 – отделитель; 4 – шлюзовые затворы; 5 – фильтр; 6 – эксгаустер; 7 – компрессор;

8 – воздухосборник; 9 – влагоотделитель; 10 – трубопровод; 11 - питатели

Основы теории и расчета ПТУ. Движение частиц транспортируемого материала в воздушном потоке – чрезвычайно сложное явление.

Чтобы частицы транспортируемого материала не осаждались в трубопроводе, необходимо, чтобы они находились в потоке воздуха во взвешенном состоянии.

Скорость воздуха, при которой частица находится во взвешенном состоянии в вертикальной трубе и как бы парит, не опускаясь и не поднимаясь, в потоке воздуха, называется скоростью парения (подвешивания) данной частицы.

Для определения скорости парения частиц шаровой формы А. О. Спиваковский рекомендует следующую формулу:

, м/с (26)

, м/с (26)

где  удельный вес материала частицы, кгс/м3;

удельный вес материала частицы, кгс/м3;  – удельный вес воздуха, кгс/м3; dK – диаметр частицы, м.

– удельный вес воздуха, кгс/м3; dK – диаметр частицы, м.

Рабочую скорость воздуха в трубопроводах пневмотранспорта берут равной 1,1–2,0 vs. Большие величины принимают для более длинных трубопроводов при наличии большего количества местных сопротивлений и для влажных и тяжелых материалов.

При нормальной (не слишком большой) концентрации аэросмеси  транспортируемый материал размещается в трубах неравномерно по сечению. В центре сечения трубы группируются более тяжелые и крупные частицы, а у стенок трубы образуется слой воздуха.

транспортируемый материал размещается в трубах неравномерно по сечению. В центре сечения трубы группируются более тяжелые и крупные частицы, а у стенок трубы образуется слой воздуха.

Частица в горизонтальной трубе движется не прямолинейно, а скачками, периодически наталкиваясь на стенки трубы под влиянием силы тяжести и вихревого характера движения воздуха в трубе.

В нагнетательных установках пневматического транспорта пылевидных материалов в качестве загрузочных приспособлений применяют звездчатые, винтовые и другие питатели.

Загрузочные устройства должны удовлетворять следующим требованиям: обеспечивать бесперебойную работу установки, равномерно смешивать материалы с воздухом до поступления его в трубопровод, быть простыми по конструкции и иметь малое гидравлическое сопротивление.

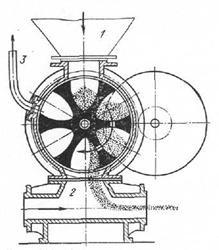

Звездчатый, или лопастной, питатель (рис. 5.12) представляет собой барабан с лопатками, вращающийся в кожухе от привода. Материал высыпается из бункера в пространство между лопатками барабана и передается в трубопровод, где увлекается струей воздуха. Отводная труба, соединенная с атмосферой, служит для снятия избыточного давления в ячейках питателя, возвращающихся от трубопровода к бункеру.

Рис. 5.12. Схема загрузочного устройства со звездчатым (лопастным) питателем: 1 – бункер; 2 – трубопровод; 3 – отводная труба.

В качестве загрузочных устройств для пылевидных материалов применяют также двойные цилиндры, представляющие собой два резервуара, которые устанавливают под спускными отверстиями двойного (двух рукавного) бункера с пылевидным материалом. Каждый из цилиндров по очереди сообщается то с сетью сжатого воздуха, то с атмосферой. Это переключение производится автоматически. При сообщении цилиндра с атмосферой происходит наполнение этого цилиндра материалом. При впуске в цилиндр сжатого воздуха материал из цилиндра поступает в рабочий воздухопровод, где подхватывается и уносится проходящим воздухом.

Винтовой питатель (рис. 5.13) представляет короткий винтовой конвейер, через воронку 1 которого в смесительную камеру 5 непрерывно поступает материал, подлежащий перемещению. Винт 3 вращается в цилиндрическом кожухе 2 и имеет переменный шаг, уменьшающийся по направлению движения материала, что необходимо для уплотнения места загрузки. Степень уплотнения регулируется грузовым клапаном 4. В нижней части смесительной камеры находятся два ряда трубок-форсунок 6, через которые вводится сжатый воздух. Воздух разрыхляет материал и, смешиваясь с ним, вводит смесь в транспортный трубопровод и далее к месту разгрузки.

Рис. 5.13. Винтовое загрузочное устройство

Достоинством винтовых питателей являются небольшие габариты, особенно по высоте. Они не требуют никакой автоматики, так как работают непрерывно. Эти питатели поддаются дистанционному управлению. Недостаток их – необходимость в приводном двигателе со сравнительно большой потребляемой мощностью и в сложном уходе из-за большого износа рабочих элементов.

Камерные питатели по способу выдачи материала бывают с нижней и верхней разгрузкой.

Рис. 5.14. Камерные питатели

На рис. 5.14, а изображена схема камерного питателя с нижней разгрузкой. Питатель состоит из резервуара (камеры) 3 с коническим днищем, снабженного клапаном 5, закрывающим загрузочное отверстие, и смесительного устройства 1 для подготовки аэросмеси перед вводом ее в транспортный трубопровод. После загрузки материала в камеру клапан закрывается, герметизируя ее. Затем подается сжатый воздух 4, который выдавливает материал в смеситель. Поскольку наклон стенок конической части резервуара небольшой, в ней устраиваются сопла-форсунки 2 с обратным клапаном. Для лучшего смешивания материала с воздухом в смесителе установлены дополнительные воздушные трубы-форсунки.

На рис. 5.14, б приведена схема камерного питателя с верхней разгрузкой. Здесь основное сопло 1 имеет межкольцевое сечение. Равномерная подача смеси материала с воздухом обеспечивается благодаря конусу (инжекторному устройству) в горловине транспортного трубопровода 3, расположенного в нижней части резервуара 2.

Камерный питатель – устройство циклического действия. Рабочий цикл его разделен на несколько операций: загрузка питателя материалом, наполнение питателя сжатым воздухом,-, разгрузка питателя и отвод воздуха из него. Камерные питатели применяются в высоконапорных ПТУ не только для перемещения песков и порошков, но и для комкующихся материалов типа формовочных и стержневых смесей. В этих установках материал (смесь) перед вводом в трубопровод несколько разрыхляется, получая при этом вращательное движение, и как бы ввинчивается в него. Движение материала можно представить следующим образом.

Перемещаясь по трубопроводу, материал на первом повороте снижает свою скорость (в результате трения о стенки трубопровода) и выпадает из потока. Такое положение вызывает осаждение новых порций смеси на этом участке трубопровода, где после полного заполнения сечения образуется «пакет» смеси. Этот «пакет» под давлением воздуха перемещается в трубопроводе подобно поршню в цилиндре, сметая при своем движении осевший материал.

При расчете ПТУ такого типа необходимо проверить возможность сдвига и перемещения максимального «пакета»-пробки. Масса его равна массе смеси в камерном питателе. Для сдвига и перемещения пробки необходимо соблюдение следующего условия:

(27)

(27)

где  – сила тяжести смеси в камерном питателе,

– сила тяжести смеси в камерном питателе,  ;

;  – приведенный коэффициент трения пробки о поверхность трубопровода:

– приведенный коэффициент трения пробки о поверхность трубопровода:  ;

;  – диаметр трубопровода,

– диаметр трубопровода,  ;

;  – давление воздуха в сети,

– давление воздуха в сети,  .

.

Разгрузка транспортируемого материала осуществляется следующим образом. Аэросмесь, состоящая из твердых частиц и воздуха, при поступлении в циклон-разгрузитель (рис.5.14) получает вращательное движение. Твердые частицы передвигаются по кольцевому пространству циклона к наружной стенке, затормаживаясь о нее, и выпадают из воздушного потока в нижнюю его часть. Воздух же, содержащий пылевидные частицы материала, поднимается к выхлопной трубе и, пройдя пылеотделитель, выбрасывается в атмосферу.

Рис. 5.15. Циклон: 1 – вход аэросмеси; 2 – выход очищенного воздуха; 3 – регулирующая труба; 4 – направляющие лопатки; 5 – спуск пыли

При расчете потерь давления на преодоление сопротивлений в трубопроводе, по которому движется аэросмесь, исходят из сопротивления трубопровода при продувании через него одного воздуха без транспортируемого материала.

Общее сопротивление (кгс/м2) трубопровода системы при продувании через нее одного воздуха составляет

где  – потери на трение на прямых участках трубопровода, кгс/м2;

– потери на трение на прямых участках трубопровода, кгс/м2;  – потери на преодоление местных сопротивлений, кгс/м2;

– потери на преодоление местных сопротивлений, кгс/м2;  – потери на создание скоростного напора воздушной струй, кгс/м2.

– потери на создание скоростного напора воздушной струй, кгс/м2.

Потери на трение (кгс/м2 воздуха в прямых трубопроводах круглого сечения выражаются формулой

(28)

(28)

где l – коэффициент трения для железных труб;  l и d– длина и диаметр трубы, м; v – скорость воздуха в трубе, м/с; l – объемный вес воздуха, кгс/м3; g – ускорение силы тяжести; g – 9,81 м/с2.

l и d– длина и диаметр трубы, м; v – скорость воздуха в трубе, м/с; l – объемный вес воздуха, кгс/м3; g – ускорение силы тяжести; g – 9,81 м/с2.

Опыты показывают, что потери на трение (кгс/м2) в прямых трубопроводах при движении по ним не одного воздуха, а аэросмеси с концентрацией m, значительно больше и могут быть найдены по эмпирической формуле

(28а)

(28а)

где k – опытный коэффициент, который для различных материалов колеблется в широких пределах, а при практических расчетах для пылевидных угля и глины может быть принят 0,3–0,4.

Потери давления (кгс/м2) на преодоление местных сопротивлений (повороты, закругления, изменения сечения струи и т. п.) при движении по трубопроводу одного воздуха составляют

(29)

(29)

где  – сумма гидравлических коэффициентов местных сопротивлений.

– сумма гидравлических коэффициентов местных сопротивлений.

Вопрос о потерях давления на преодоление местных сопротивлений при движении по трубопроводу аэросмеси недостаточно изучен. Количественное влияние различных факторов (концентрации смеси, скорости, рода транспортируемого материала и др.) мало известно. Поэтому при расчете рекомендуется поступать следующим образом. Найдя  для воздуха, заменить, пользуясь формулой (28), сумму местных сопротивлений эквивалентной длиной прямого участка трубопровода. Дальше, по формуле (28а) определить искомую величину

для воздуха, заменить, пользуясь формулой (28), сумму местных сопротивлений эквивалентной длиной прямого участка трубопровода. Дальше, по формуле (28а) определить искомую величину  потерь на преодоление местных сопротивлений для аэросмеси.

потерь на преодоление местных сопротивлений для аэросмеси.

Наконец, величина скоростного напора (кгс/м3) воздушной струи будет

(30)

(30)

Очевидно, что для аэросмеси с концентрацией  скоростной напор составит, кгс/м2

скоростной напор составит, кгс/м2

(30а)

(30а)

Суммируя потери давления при транспортировании аэросмеси по трубопроводу, получим полное падение давления (кгс/м2), которое должны компенсировать воздуходувная машина или источник питания сжатым воздухом, чтобы обеспечить заданный режим транспортировании:

Полный расчет ПТУ и выбор вентилятора приведены в методическом пособии ([4], стр. 25–31).

Установки второй группы, используемые при перемещении штучных грузов, применяются в литейных цехах для доставки образцов стали, формовочной смеси и других материалов в экспресс-лабораторию для анализа. Средняя скорость доставки груза составляет  .

.

Принцип действия этих установок основан на использовании кинетической энергии сжатого воздуха. Груз предварительно помещается в специальную тару – патроны, которые и перемещаются в трубопроводах под давлением сжатого воздуха. Поскольку такой вид транспорта впервые был применен на почтах, в библиотеках и банках для транспортирования мелких пакетов и т. п., он получил название пневматической почты, или патронного пневмотранспорта.

Рис. 5.16. Патрон пневмопочты

Патроны пневмопочты представляют калиброванную тару – футляры специальной конструкции. Они изготавливаются из легких материалов (дюралюминия, фибры, пластмассы и др.). Загрузка патронов может осуществляться с торца и сбоку.

Основные требования, которым должны удовлетворять патроны,– малый вес, простота конструкции и изготовления, большая полезная емкость при небольшой длине, надежность затвора, наличие амортизаторов для смягчения ударов, простота обслуживания.

На рис. 5.16. показан патрон с боковой закладкой груза, применяемой для пересылки лабораторных проб в установках цеховой пневмопочты с трубопроводом диаметром 75 мм. Открывание боковых дверц производится поворотом головок патрона в противоположные стороны.

Установки третьей группы (пневматические транспортные желобы (аэрожелобы) применяются для перемещения порошкообразных материалов (молотой глины, молотого угля, маршалита и др.) на расстояние 20–50 м. Сухой порошкообразный материал является аэродисперсной смесью, состоящей из частиц порошка и воздуха. При вдувании в нее капиллярно-распределенного воздуха твердые частицы как бы адсорбируют на своей поверхности воздух, покрываясь газовой оболочкой. Оболочка уменьшает трение между частицами, и они приобретают повышенную подвижность (псевдоожижение).

Чем мельче частицы, тем лучше они адсорбируют воздух в тем легче поддаются ожижению. На этом принципе основано действие пневматического желоба, являющегося разновидностью устройств пневматического транспорта.

Рис. 5.17. Аэрожелоб

На рис. 5.17. приведена схема аэрожелоба для транспортирования и охлаждения песка. Это наклонное корыто 9, разделенное по высоте на две части горизонтальной перегородкой 3, на которой перемещается песок, поступающий по лотку 7. Перегородка состоит из нижнего слоя – асбестовой ткани (б), уложенной на сетку (а) с ячейкой 6X6 мм, и верхней щелевой решетки (в). В нижнюю часть желоба (под перегородку) вентилятором 8 нагнетается воздух под давлением 2,5–3,0 кПа. Для равномерного распределения воздуха по всей длине желоба предусмотрен рассекатель 1Q. Воздух, пройдя через песок в виде мельчайших струек, аэрирует его, приводя в состояние текучести. В верхней части желоба установлены патрубки 5 и 6, соединенные с вентиляционной системой цеха, а также песколовушка 4. Высушенный охлажденный песок по лотку 2 поступает в бункер 1.

Достоинствами пневматических желобов являются простота и надежность в эксплуатации, герметичность и отсутствие движущихся частей, малый расход энергии и большая производительность. Недостатки – необходимость уклона (вниз) для транспортирования и невозможность транспортирования кусковых, влажных и слеживающихся грузов.

Средняя скорость движения материала в пневматических транспортных желобах  при уклоне желоба 4%. Расход воздуха при транспортировании составляет в среднем

при уклоне желоба 4%. Расход воздуха при транспортировании составляет в среднем  на

на  поверхности пористой перегородки.

поверхности пористой перегородки.

Производительность пневматических желобов (  )

)

(31)

(31)

где  – ширина желоба,

– ширина желоба,  ;

;  – высота слоя материала:

– высота слоя материала:  ;

;  – скорость движения:

– скорость движения:  ;

;  – плотность материала,

– плотность материала,  ;

;  – коэффициент заполнения сечения желоба:

– коэффициент заполнения сечения желоба:  .

.

|

из

5.00

|

Обсуждение в статье: Пневматический транспорт формовочных материалов и смесей |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы