|

Главная |

Материальный баланс цеха

|

из

5.00

|

Исходные данные.

Производительность завода- 26 млн. шт. год

Средняя масса одного изделия – 3,5 кг

Нормы потерь и брака по технологическим переделам:

Разгрузка на выставочной площадке (бой)- 2%

Брак при обжиге- 3%

Садка на обжиговые вагонетки- 0,5%

Сушка (брак при сушке)-2%

Укладка на сушильные вагонетки- 0,5%

Формование (брак)- 0,5% (возврат)

Складирование шихты- 0,2%

Смешение (лопастной смеситель)- 0,05%

Помол (бегуны)- 1%

Просеивание (виброгрохот, сито-бурат)- 0,2%

Измельчение (щековая, молотковая дробилки)- 0,8%

Камневыделительные вальцы- 0,1%

Объемное дозирование (ящичный питатель)- 0,1%

Транспортировка- 0,02%

Переработка опилок- 1%

Пароувлажнение- 0,4%

Остаточная влажность кирпича после сушки- 6%

Влажность карьерной глины- 21%

Влажность шамота- 9%

Влажность опилок- 30%

Формовочная влажность- 21%

Потери при прокаливании глины- 6,94%

Состав шихты:

Глина – 81% плотность глины – 1,8 т/м3

Опилки – 11% плотность опилок– 0,5 т/м3

Шамот – 8% плотность шамота - 2,3 т/м3

Пересчет с объемных % на массовые %:

В 1 м3 содержится 81 % (об) глины с плотностью 1,8 т/м3: 0,81*1,8=1,458 т

В 1 м3 содержится 11 % (об) опилок с плотностью 0,5 т/м3: 0,11*0,5=0,055 т

В 1 м3 содержится 8 % (об) шамота с плотностью 2,3 т/м3: 0,08*2,3=0,184 т

Итого: 1 м3 весит 1,697 т.

Следовательно:

Глины содержится 1,458*100/1,697=85,92% с W=21%

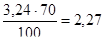

Опилок содержится 0,055*100/1,697=3,24% c W=30%

Шамота содержится 0,184*100/1,697=10,84% c W=9%

Потери при прокаливании шихты:

Содержание абсолютно сухих компонентов в 100 кг шихты

Глина  кг

кг

Опилки  кг

кг

Шамот  кг

кг

Всего абсолютно сухой массы в 100 кг шихты 80 кг

Рецепт шихты по абсолютно сухим материалам:

Глина  %

%

Опилки  %

%

Шамот  %

%

Таким образом, п.п.п. массы

%

%

Расчет.

1.Производительность завода

26000000•3,5=91000000 кг/год=91000 т/год

2. Масса кирпича, поступающего на склад с учетом боя при разгрузке на выставочной площадке

т/год

т/год

Бой на складе 92857,14-91000=1857,14 т/год

3. Масса кирпича, поступающего на обжиг с учетом брака при обжиге

т/год

т/год

Брак при обжиге 95729,01-92857,14=2871,87 т/год

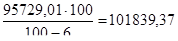

4. Масса кирпича, поступающего на обжиг с учетом остаточной влажности после сушки

т/год

т/год

Потери влаги при обжиге 101839,37-95729,01=6110,36 т/год

5. Масса кирпича, поступающего на обжиг с учетом п.п.п.

т/год

т/год

Потери при прокаливании 111568,11-101839,37=9728,74 т/год

6. Масса кирпича, поступающего на обжиг с учетом брака при садке на вагонетки обжига

т/год

т/год

Потери при садке на вагонетки обжига 112128,75-111568,11=560,64 т/год

7. Масса кирпича, поступающего на сушку с учетом брака при сушке

т/год

т/год

Брак при сушке 114417,09-112128,75=2288,34 т/год

8. Масса кирпича, поступающего на сушку с учетом формовочной влажности

т/год

т/год

Потери влаги при сушке 136141,85-114417,09=21724,76 т/год

9. Масса кирпича, поступающего на сушку с учетом брака при садке на вагонетки сушки

т/год

т/год

Потери при садке на вагонетки сушки 136825,98-136141,85=684,13 т/год

10. Масса шихты, поступающей на формование с учетом брака при формовании

т/год

т/год

Брак при формовании (возвратный) 137513,55-136825,98=687,57 т/год

11. Масса шихты, поступающей в смеситель с учетом пароувлажнения

т/год

т/год

Вода на пароувлажнение 136825,98-136136,68=689,3 т/год

с учетом потерь

т/год

т/год

Потери при перемешивании 136204,78-136136,68=68,1 т/год

12. Масса шихты, поступающей на вальцы тонкого помола с учетом потерь

т/год

т/год

Потери 137580,59-136204,78=1375,81 т/год

13.Масса шихты, поступающей на дозирование с учетом потерь

т/год

т/год

Потери 137718,31-137580,59=137,72 т/год

14. Масса шихты, поступающей на вылеживание

т/год

т/год

Потери при вылеживании 137994,3-137718,31=275,99 т/год

15. Масса шихты, поступающей в глиносмеситель

с учетом пароувлажнения

т/год

т/год

Вода на пароувлажнение 137994,3-137302,6=691,7 т/год

с учетом потерь

т/год

т/год

Потери при перемешивании 137371,29-137302,6=68,69 т/год

16. Масса шихты, поступающей на вальцы с гладкими валками с учетом потерь

т/год

т/год

Потери 138758,88-137371,29=1387,59 т/год

17. Масса шихты, поступающей на бегуны мокрого помола с учетом потерь

т/год

т/год

Потери 140160,49-138758,88=1401,61 т/год

18. Масса шихты, поступающей на камневыделительные вальцы с учетом потерь

т/год

т/год

Потери при камневыделении 140300,79-140160,49=140,3 т/год

19.Масса глины, поступающей на дозирование с учетом потерь

т/год

т/год

Потери 120667,11-120546,44=120,67 т/год

20. Масса глины, поступающей на рыхление с учетом потерь

т/год

т/год

Потери при рыхлении 120727,47-120667,11=60,36 т/год

21. Масса глины с учетом транспортных потерь

т/год

т/год

Потери при транспортировке 120751,62-120727,47=24,15 т/год

Масса глины, поступающей в глинозапасник 120751,62 т/год

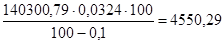

22. Масса опилок, поступающих на дозирование с учетом потерь

т/год

т/год

Потери при дозировании 4550,29-4545,75=4,55 т/год

23. Масса опилок, поступающих на просев в сито-бурат с учетом потерь

т/год

т/год

Потери при просеивании 4559,41-4550,29=9,12 т/год

24. Масса опилок с учетом отходов

т/год

т/год

Отходы 4605,46-4559,41=46,05 т/год

25. Масса опилок, поступающих на дозирование с учетом потерь

т/год

т/год

Потери при дозировании 4610,07-4605,46=4,61 т/год

26. Масса опилок с учетом транспортных потерь

т/год

т/год

Потери при транспортировке 4610,99-4610,07=0,92 т/год

Масса опилок, поступающих на хранение в бункер 4610,99 т/год

27. Масса шамота, поступающего на дозирование с учетом потерь

т/год

т/год

Потери при дозировании 15223,83-15208,61=15,22 т/год

28. Масса шамота, поступающего на просев в сито-бурат с учетом потерь

т/год

т/год

Потери при просеивании 15254,34-15223,83=30,51 т/год

29. Масса шамота, поступающего на дробление (молотковая дробилка) с учетом потерь

т/год

т/год

Потери при дроблении 15377,36-15254,34=123,02 т/год

30. Масса шамота, поступающего на дробление (щековая дробилка) с учетом потерь

т/год

т/год

Потери при дроблении 15501,37-15377,36=124,01 т/год

31. Масса шамота, поступающего на дозирование с учетом потерь

т/год

т/год

Потери при дозировании 15516,89-15501,37=15,52 т/год

32. Масса шамота с учетом транспортных потерь

т/год

т/год

Потери при транспортировке 15519,99-15516,89=3,1 т/год

Масса шамота, поступающего на хранение в бункер 15519,99 т/год

Таблица 3.8.2.1

Материальный баланс

| Приход | Расход | ||||

| статьи | т/год | % | статьи | т/год | % |

| Глина | 120751,62 | 84,88 | Готовый кирпич | 91000 | 63,97 |

| Опилки | 4610,99 | 3,24 | Бой на складе | 1857,14 | 1,31 |

| Шамот | 15519,99 | 10,91 | Брак при обжиге | 2871,87 | 2,02 |

| Вода на пароувлажнение | 1381 | 0,97 | Потери влаги при обжиге | 6110,36 | 7,48 |

| П.П.П. | 9728,74 | 7,14 | |||

| Потери при садке на вагонетки обжига | 560,64 | 0,41 | |||

| Брак при сушке | 2288,34 | 1,68 | |||

| Потери влаги при сушке | 21724,76 | 11,70 | |||

| Потери при садке на вагонетки сушки | 684,13 | 0,48 | |||

| Потери при перемешивании шихты | 68,1 | 0,05 | |||

| Потери на вальцах тонкого помола | 1375,81 | 0,97 | |||

| Потери при дозировании шихты | 137,72 | 0,10 | |||

| Потери при вылеживании | 275,99 | 0,19 | |||

| Потери при перемешивании | 68,69 | 0,05 | |||

| Потери на вальцах с гладкими валками | 1387,59 | 0,98 | |||

| Потери на бегунах мокрого помола | 1401,61 | 0,99 | |||

| Потери при камневыделении | 140,3 | 0,10 | |||

| Потери при дозировании глины | 120,67 | 0,08 | |||

| Потери при рыхлении глины | 60,36 | 0,04 | |||

| Транспортные потери глины | 24,15 | 0,02 | |||

| Потери при дозировании опилок | 4,55 | 0,003 | |||

| Потери при просеивании опилок | 9,12 | 0,006 | |||

| Отходы опилок | 46,05 | 0,03 | |||

| Потери при дозировании опилок | 4,61 | 0,003 | |||

| Транспортные потери опилок | 0,92 | 0,0006 | |||

| Потери при дозировании шамота | 15,22 | 0,01 | |||

| Потери при просеивании шамота | 30,51 | 0,02 | |||

| Потери при дроблении шамота (молотковая дробилка) | 123,02 | 0,09 | |||

| Потери при дроблении шамота (щековая дробилка) | 124,01 | 0,09 | |||

| Потери при дозировании шамота | 15,52 | 0,01 | |||

| Транспортные потери шамота | 3,1 | 0,002 | |||

| Невязка | 0 | 0,00005 | |||

| Итого: | 142263,6 | 100 | Итого: | 142263,6 | 100 |

|

из

5.00

|

Обсуждение в статье: Материальный баланс цеха |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы