|

Главная |

Классификация прессования

|

из

5.00

|

Прессование включает в себя большой комплекс разновидностей процессов, отличающихся рядом признаков. Процессы прессования можно классифицировать в зависимости от условий прессования, температуры обрабатываемой заготовки, формы получаемых изделий, конструкции и характера перемещения инструмента относительно заготовки. В зависимости от условий прессования различают:

1) свободное прессование;

2) прессование с наложением поля высокого гидростатического давления (с подпором и без подпора в торец прессуемого изделия).

В зависимости от температуры обрабатываемого материала различают:

1) горячее прессование;

2) холодное прессование.

В зависимости от формы получаемых изделий различают:

1) прессование изделий сплошного сечения (прутки, профили и т.д.);

2) прессование полых изделий (труб, глубоких стаканов и т.д.);

3) прессование изделий переменного по длине сечения.

В зависимости от конструкции инструмента при прессовании полых изделий различают прессование с прошивкой подвижной иглой и прессование в язычковую матрицу (с вмонтированной иглой).

Наибольшее распространение получили процессы свободного горячего прессования.

Прессование осуществляется на гидравлических горизонтальных и вертикальных прессах. В ряде случаев используют быстроходные механические прессы. Гидравлические прессы, в зависимости от вида привода, делятся на прессы с индивидуальным насосным приводом и групповым приводом от насосно-аккумуляторной станции.

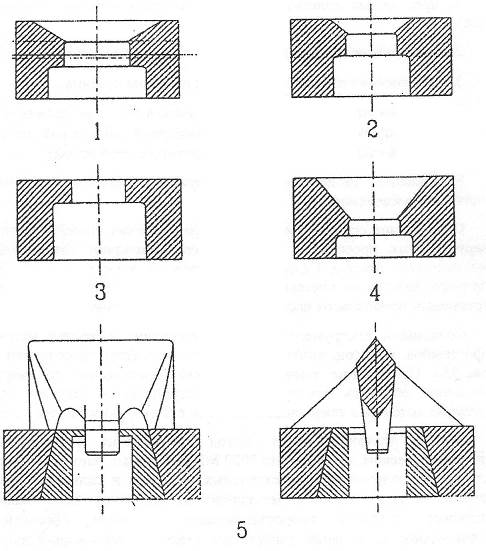

Основными инструментами при прессовании являются матрицы, прессшайба, пуансон, контейнер, а также игла (при прессовании туб, Рис. 5). Применение язычковых матриц (прессование со сваркой) позволяет обойтись без прошивного устройства и получать трубы сложных сечений, а также новые профили с несколькими полостями.

Рис. 5. Основные типы прессовых матриц: 1 - конические; 2 - радиальные; 3 - плоские; 4 - плоско-конические; 5 - язычковые (с вмонтированной иглой)

Особое значение имеет метод прессования при высоком гидростатическом давлении (до 3000 МПа), который дает возможность прессовать изделия из высокопрочных металлов и сплавов с низкой пластичностью, а также из металлических порошков. Прессование в условиях высокого гидростатического давления обеспечивает значительное повышение допустимых степеней деформации за счет повышения пластичности металла и резкого снижения сил трения. Развитие этого метода прессования требует создания надежного и высокопроизводительного оборудования и оснастки.

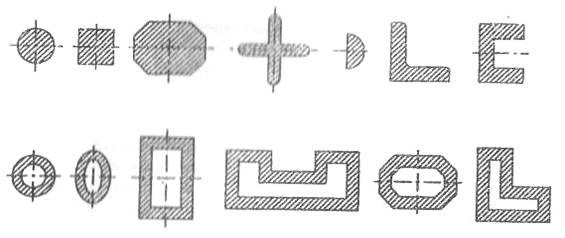

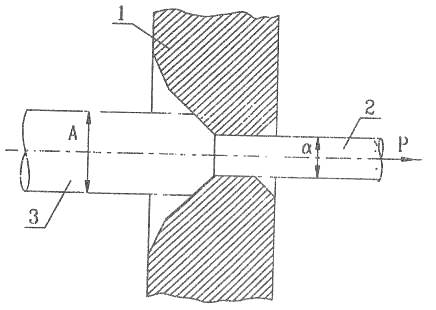

Процесс волочения применяют для получения сложных сечений, сплошных и трубчатых длинномерных полуфабрикатов или других сечений (Рис. 6), подобных исходному, но меньших по размерам. Под процессом волочения следует понимать последовательное наложение сжимающей деформации на сечение полуфабриката под действием реакции стенок сужающегося отверстия инструмента при протягивании через него простейшего полуфабриката в виде трубы, профиля, прутка или проволоки (Рис. 7).

Рис. 6. Формы сечение полуфабрикатов и деталей, получаемых волочением

Основным оборудованием для осуществления процесса волочения являются волочильные станы, а инструментом служат волочильные фильеры (матрицы) различных типов и конструкций.

Рис. 7. Принципиальная схема процесса волочения: 1 - волочильная матрица; 2 - изделие; 3 - исходный полуфабрикат

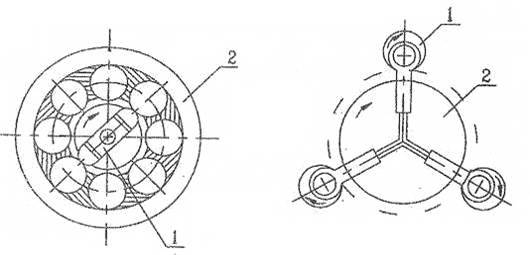

Процесс редуцирования заключается в объемном деформировании заготовок путем последовательного наложения локальных очагов деформации сжатия жестким инструментом, движущимся навстречу друг другу (Рис. 8)

а б

Рис. 8. Схема процесса редуцирования: а - на ротационно-обжимных машинах; б - на радиально-обжимных машинах; 1 - боек; 2 - заготовка

Из рисунка видно, что бойки 1, расположенные на ползунах один против другого, вращаясь с частотой 180...400 об/мин, стремятся разойтись под действием центробежной силы. Однако под действием роликов, укрепленных в обойме машины, они движутся навстречу друг другу и обжимают заготовку, поданную в рабочее пространство. Заготовка после обработки представляет собой тело вращения, у которого профильный контур соответствует профилю бойков.

В качестве оборудования для осуществления процесса редуцирования используют ротационно-ковочные и радиально-ковочные машины. Наибольшее распространение получили машины с вращающимся шпинделем и одной парой бойков.

57. Конструкция прессового механизма пневматической формовочной машины.

58. Классификация встряхивающих механизмов формовочных и стержневых машин.

59. Рабочий процесс пневматического встряхивающего механизма. Индикаторная диаграмма встряхивающего механизма с отсечкой и расширением воздуха.

|

из

5.00

|

Обсуждение в статье: Классификация прессования |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы