|

Главная |

Пескострельное уплотнение

|

из

5.00

|

⇐ Предыдущая12345678910Следующая ⇒

|

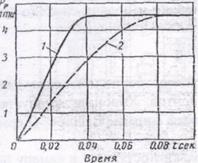

| Изменение давления в рабочем резервуаре: 1- пескострельнои машины 2- пескодувном машины |

В отличие от пескодувных машин в пескострельных машинах заполнение полости стержневого ящика и уплотнение стержневой смеси происходит практически мгновенно, так как сжатый воздух очень быстро подается в резервуар машины. При таком мгновенном выдуве (выстреле) не наблюдается интенсивного смешения воздуха со стержневой смесью в резервуаре машины, и заполнение стержневого ящика происходит при небольшом расходе сжатого воздуха. Кроме того, в конической пескострельной насадке происходит уплотнение стержневой смеси, что вызывает большое сопротивление для прохода сжатого воздуха.

На основе исследований, проведенных в ряде институтов, было установлено, что уплотнение смеси

на пескострельных машинах происходит в основном под действием кинетической энергии струи. Верхние слои могут уплотняться также за счет перепада давлений, образующегося в верхней части ящика.

Распределение степени уплотнения смеси по высоте стержневого ящика здесь получается 'более равномерным, чем у пескодувных машин. Это объясняется тем, что истечение смеси на пескострельных машинах происходит практически при постоянном давлении воздуха в рабочем резервуаре. Степень уплотнения смеси в ящике тем выше, чем выше исходное давление воздуха в рабочем резервуаре и коэффициент уплотняе-мости. Удовлетворительное уплотнение смеси достигается при условии, что одно вдувное отверстие обслуживает не более 200 см2 площади ящика при верхней вентиляции

Увеличение указанного соотношения не повышает степень уплотнения смеси, а уменьшение приводит к незаполнению ящика или образованию рыхлот.

Процесс истечения смеси на пескострельных машинах, в отличие от пескодувных, не снабженных конической насадкой и быстродействующими клапанами, состоит .из двух последовательных периодов.

Первый период характеризуется мгновенным выстрелом порции смеси (при работе на пескострельных машинах можно отчетливо слышать получающийся хлопок, напоминающий выстрел пневматического ружья), второй период — обычным спокойным истечением песчано-воздушной смеси.

62. Уплотнение форм пескометом. Рабочие параметры уплотнения форм.

Уплотнение пескометом

Уплотнение пескометом применяют при изготовлении форм для крупных и средних отливок в опоках высотой более 300 мм.

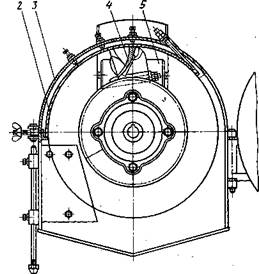

Основным рабочим узлом пескомета является метательная головка. Она может перемещаться относительно корпуса пескомета и устанавливаться в любом положении относительно опоки (рис. 4.18). Внутри стального кожуха головки 5 на валу 7 вращается ротор 6 со сменным металлическим ковшом 3, делающий около 1500 об/мин. Формовочная смесь через отверстие в торцовой стенке кожуха метательной головки подается ленточным транспортером 4 внутрь головки пескомета. Ковш захватывает порцию формовочной смеси и с большой скоростью (до 50 м/с) выбрасывает ее через выходное отверстие 8 в опоку 9. Уплотнение смеси происходит за счет кинетической энергии удара порции смеси о поверхность модели и модельной плиты.

При Непрерывном перемещении головки пескомета над формуемой опокой обеспечивается равномерное уплотнение формовочной смеси по высоте опоки, что является важным преимуществом пескомета по сравнению с другими формовочными машинами.

Производительность пескометов составляет от 6 до 40 м3/ч, что делает целесообразным их использование при изготовлении крупных форм Достоинством пескомета является его применимость в различных условиях производства — от мелкосерийного, при частой смене различных формуемых моделей, до крупносерийного, полностью автоматизированного, с программным управлением процессов формовки.

Рис. 4.18. Схема уплотнения смеси пескометом:

1 — рукоятка, 2 — направляющая дуга, 3 — ковш, 4 — ленточный транспортер для подачи смеси, 5 — стальной кожух, 6 — ротор, 7 — вал электродвигателя, 8 — выходное отверстие кожуха, 9 — опока, 10 — модель. 11 — модельная плита, 12 — пакеты формовочной смеси

63. Конструкция пескометов.

1. Пескомет— формовочная машина, выполняющая две функции: наполняет опоку формовочной смесью и уплотняет ее. Основной рабочий орган пескомета — метательная головка (рис. 1) имеет кожух 5, в котором на приводном валу / жестко посажен ротор 6 с ковшом-лопатой 4. В кожух непрерывно подается формовочная смесь ленточным конвейером 5. Смесь, захватываемая и увлекаемая вращающимся ротором с ковшом, под действием инерционных сил прижимается к направляющей дуге 2, расположенной между кожухом и ковшом, несколько уплотняется, образуя «пакет», и выбрасывается из головки в опоку.

Для лучшего обслуживания всей площади опоки метательная головка пескомета монтируется на двух «рукавах», а смесь подводится к головке системой ленточных конвейеров. Смесь подается в головку либо в тангенциальном, либо в осевом направлении.

При тангенциальной подаче ось ленточного конвейера, подающего смесь I в головку пескомета, расположена перпендикулярно оси ротора; смесь с конвейера подается по касательной к окружности ротора.

При радиальной подаче ось ленточного конвейера расположена параллельно оси ротора, а смесь подается через окно, расположенное в торцовой стенке ротора. Радиальная подача конструктивно выполняется проще, но потери энергии больше, чем при тангенциальном ; направлении,

64. Автоматические литейные линии, состав автоматических линий.

Автоматическая линия (АЛ) – представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединённого автоматическим транспортом и имеющего общую систему управления.

Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а так же загрузке заготовок в начале цикла и выгрузки изделий в конце него. Причём последние операции всё чаще передаются промышленному роботу.

АЛ предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводом с широким внедрением безлюдной технологии потребности в АЛ непрерывно возрастают. Экономическая эффективность использования АЛ достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

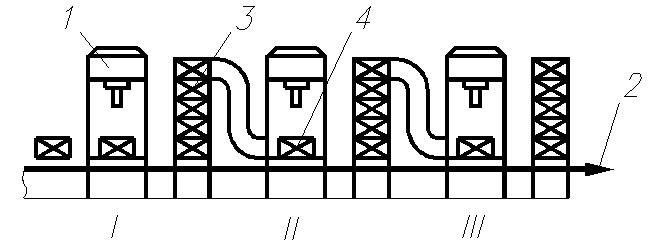

АЛ (см рис) состоит из: технологического агрегата 1 – машины, выполняющей одну или несколько операций технологического процесса (кроме накопления и транспортирования деталей); транспортного агрегата 2 – машины, выполняющей межоперационные транспортные операции технологического процесса; накопителя заделов 3 – устройства для приёма, хранения и выдачи межоперационного задела заготовок и полуфабрикатов расположенного между двумя станками или отдельными участками АЛ и устройства управления.

АЛ могут быть операционными (для определённого вида обработки) или комплексными (совокупность АЛ обеспечивающих выполнение всех операций предусмотренных технологическим процессом обработки).

Автоматической цех производящая единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий. Например, в автоматическом цехе на ГПЗ-1 работают 77 АЛ, имеющих в своем составе 860 единиц основного технологического оборудования, объединенных в 13 технологических потоков (систем АЛ комплексной обработки).

АЛ классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жёсткие и гибкие, спутниковые и безспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жёсткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой АЛ заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых накопителях или транспортной системе, что создаёт возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая АЛ – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении – спутнике. Транспортная система в этом случае должна обеспечивать возврат спутников в начало линии.

Когда в составе технологического потока одна или насколько операций реализуются на параллельно работающих станках, АЛ характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные, роторные и цепные; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, Z-образные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобство доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую АЛ делят на линии со сквознымтранспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях для изготовления шестерён, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают АЛ из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготавливают АЛ для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов и т.д.) как с автоматической, так и с ручной переналадкой. Подобные АЛ или системы АЛ называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологической обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей и линии для обработки деталей типа тел вращения.

Оборудование А.Л.

В состав АЛ, помимо станков, входят транспортная система и система управления. Транспортная система состоит их устройства для перемещения деталей, загрузочных, поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых деталей, устройств для отвода стружки и накопителей заделов.

|

из

5.00

|

Обсуждение в статье: Пескострельное уплотнение |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы