|

Главная |

Тяговые электродвигатели постоянного тока с принудительной вентиляцией типа ЭДУ-133П и ЭД-118

|

из

5.00

|

Тяговый генератор постоянного тока ГП-321

Описание и работа

Генератор предназначен для питания тяговых электродвигателей и кратковременного использования в качестве пускового электродвигателя с питанием от аккумуляторной батареи для пуска дизеля.

| Параметры | ГП-321У2 |

| Мощность, кВт | 840 |

| Ток, А | 1320/966 |

| Предельно допустимый кратковременный ток в течение 1 мин., А | не более 1900 |

| Напряжение, В | 636/870 |

| Частота вращения, с‾¹ (об/мин): наибольшая номинальная наименьшая предельно допустимая в аварийных режимах | 12,63 (758) 12,5 (750) 4,17 (250) 14,5 (870) |

| КПД, % | 94,3 |

Генератор представляет собой восьмиполюсную электрическую машину постоянного тока с независимым возбуждением и самовентиляцией. Генератор выполнен на одном подшипниковом щите с подшипником качения. Якорь генератора имеет один свободный конец вала со стороны коллектора, для подсоединения вспомогательных механизмов тепловоза и фланец со стороны, противоположной коллектору, для сочленения генератора с коленчатым валом дизеля.

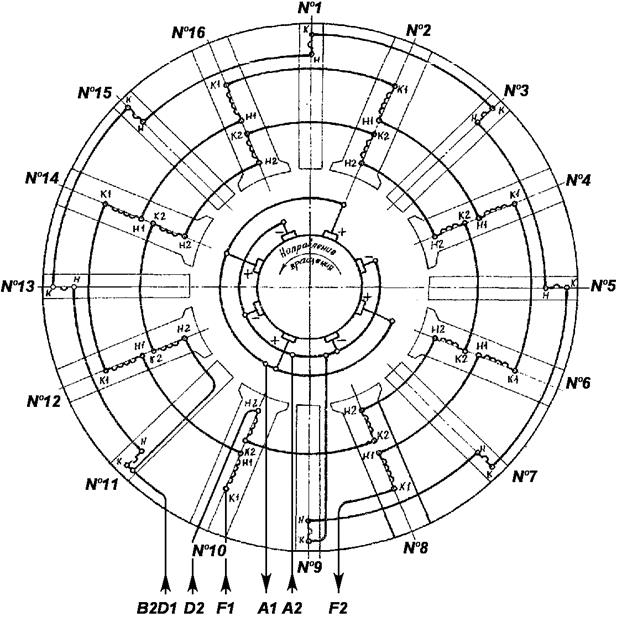

Выводы А1, А2 цепей якоря, В2, (Д1 и Д2) – пусковой обмотки, представляющие шины, расположены со стороны свободного конца вала слева от вертикальной оси генератора и закреплены при помощи изоляционных клиц, установленных на подшипниковом щите.

Выводами F1 и F2 цепи обмотки независимого возбуждения являются выводы катушек двух соседних главных полюсов, расположенных справа и слева от вертикальной оси генератора в нижней части магнитной системы, а выводом А2 цепи якоря – отвод от токособирательной шины, расположенный там же.

Забор охлаждающего воздуха производится непосредственно через отверстия в подшипниковом щите и выбрасывается через окна в станине генератора.

Якорь состоит из следующих основных составных частей: корпуса, листов якорных, коллектора, катушек и уравнителей.

Корпус якоря имеет сварную конструкцию. На корпус якоря нашихтован пакет листов якорных, зажатых между фланцами корпуса якоря и втулки коллектора. По внешнему диаметру листов якорных выштампованы пазы для укладки обмотки якоря, а в средней части - отверстия для создания аксиальных вентиляционных каналов.

Коллектор арочного типа состоит из втулки, пластин, изолированных друг от друга прокладками, и нажимного конуса. Пластины изолированы от втулки и нажимного конуса изоляционными манжетами. Катушка якоря изготовлена из медного прямоугольного провода. Катушки якоря закреплены в пазах листов якорных изоляционными клиньями, а лобовые части (вылеты) их стеклобандажом. Уравнители расположены под лобовыми частями обмотки якоря со стороны коллектора. Соединение катушек якоря и уравнителей с петушками коллектора выполнено сваркой. Якорь пропитывается в термореактивном лаке, покрывается влагостойкой изоляционной эмалью и динамически балансируется. Класс нагревостойкости изоляции обмотки якоря не ниже класса "F", а коллектора не ниже класса "В".

Магнитная система состоит из станины, главных и добавочных полюсов, электрических соединений между обмотками.

Станина выполнена цилиндрической формы и по бокам имеет опорные лапы для установки генератора на амортизирующей подставке, а в торцовой поверхности со стороны противоположной коллектору – отверстия для установки шпилек 13 и 14 крепления к корпусу дизеля. Сверху на станине имеются площадки для установки вспомогательного оборудования тепловоза.

Главный полюс состоит из сердечника и собранных на одном каркасе катушки независимого возбуждения и пусковой катушки. Сердечник главного полюса набран из штампованных стальных листов. В резьбовые отверстия, выполненные непосредственно в теле сердечника ввинчиваются болты крепления полюса к станине. Катушка независимого возбуждения многослойная и выполнена из обмоточного прямоугольного медного провода. Катушка пусковая выполнена из медной ленты.

Добавочный полюс состоит из сердечника и катушки. Сердечник изготовлен цельным из толстолистовой стали, имеет со стороны башмака прикрепленные немагнитные уголки для поддержания катушки и изолирован по всей поверхности, прилегающей к катушке. Катушка изготовлена: однослойной из голой прямоугольной медной шины. Между соседними витками катушки проложены изоляционные прокладки, а крайние витки изолированы полностью.

Полюс крепится к станине с помощью болтов. Соединение между катушками независимого возбуждения выполнено проводами, а между остальными катушками и соединительной шиной выполнено шинами. Класс нагревостойкости изоляции обмоток магнитной системы не ниже класса "F".

Подшипниковый щит выполнен в виде сварного каркаса из колец, диска и ребер.

К станине генератора щит крепится болтами через наружное кольцо с центрирующим выступом (замком). Отверстия для крепления к станине выполнены овальной формы, что позволяет поворотом щита выставить щетки на электрическую нейтраль. В генераторе для опоры и свободного вращения якоря применяется двухрядный сферический роликовый подшипник. Подшипник с двух сторон закрывается внутренней и наружной крышками. Крышки крепятся болтами через кольцо подшипникового щита. В подшипнике применена консистентная смазка. С целью предотвращения вытекания смазки из подшипникового узла наружу или внутрь генератора, а также проникновения в подшипник пыли и влаги, применены лабиринтные уплотнения, образованные насаженными на вал кольцами и выступами в крышках. В процессе эксплуатации смазка в подшипник добавляется шприц - прессом через смазочную трубку, ввернутую в наружную крышку подшипника. Сбор и удаление отработанной в процессе эксплуатации смазки осуществляется через специальную камеру, имеющуюся в наружной крышке.

К подшипниковому щиту через изоляторы закреплены бракеты, к которым в свою очередь закреплены щеткодержатели. Опорные поверхности элементов крепления щеткодержателя и бракетов выполнены рифлеными. Бракеты одной полярности соединены между собой шинами. В генераторе установлены однообоймные щеткодержатели с рулонной пружиной, обеспечивающие требуемое нажатие на щетки без дополнительной подрегулировки в процессе эксплуатации. В щеткодержателях установлены разрезные (состоящие из двух половинок) щетки с общим резиновым армированным амортизатором. Токоведущие провода щеток закреплены к бракетам.

На генераторе крепится табличка с его основными техническими данными. На станине (над табличкой) набивается заводской номер генератора дополнительно к указанному на табличке.

Выводы обмоток А1, А2, В2 Д1, Д2, F1, F2 генератора маркируются на наконечниках набивкой букв и цифр, а на клицах – набивкой букв и цифр с последующей подкраской красной эмалью.

Начало и конец катушек главных полюсов маркируются на выводах набивкой букв и цифр: Н1, К1 – на выводах катушек обмотки независимого возбуждения, Н2, К2 – на выводах пусковых катушек. На торце свободного конца вала маркируется набивкой цифр порядковый номер и дата выпуска якоря.

Тяговый генератор ГП-321

Возможные неисправности и методы их устранения.

Снижение сопротивления изоляции обмоток

Вероятная причина

1. Попадание внутрь генератора влаги, горюче-смазочных материалов, грязи.

2. Перегрев генератора из-за нарушения системы вентиляции (забиты сетки на окнах в станине для выхода охлаждающего воздуха)

Метод устранения: очистка поверхностей обмоток от загрязнений и (или) сушка изоляции обмоток. Устранение причин перегрева.

Пробой на корпус изоляции обмоток

Вероятная причина

1. Эксплуатация при чрезмерном снижении сопротивления изоляции.

2. Разрушение корпусной изоляции от перегрева генератора.

3. Механическое повреждение корпусной изоляции.

Метод устранения: ремонт с частичной или полной заменой вышедших из строя обмоток Междувитковое замыкание в обмотках (выгорание изоляции, оплавление или перегорание проводников обмоток)

Вероятная причина

1. Разрушение изоляции от образовавшегося в обмотке перенапряжения, местный перегрев участков междувитковой изоляции от токов утечки, а также появление кратковременного повышения напряжения при перебросах электрической дуги (кругового огня) по коллектору.

2. Механические повреждения изоляции обмоток

3. Некачественная изолировка при изготовлении или ремонте обмоток

4. Перегрев генератора из-за нарушения системы вентиляции

Метод устранения: ремонт с частичной или полной заменой вышедших из строя обмоток

Переброс электрической дуги по коллектору различной интенсивности вплоть до кругового огня (оплавление, обгорание и выгорание деталей, попавших в область горения дуги).

Вероятная причина

1. Загрязнение и замасливание рабочей поверхности коллектора

2. Скопление угольной пыли в канавках между коллекторными пластинами

3. Механические повреждения и неравномерная выработка коллектора

4. Переброс электрической дуги по коллектору одного или нескольких электродвигателей по различным причинам

5. Появление кратковременного импульса напряжения (всплеска) из-за резкого сброса нагрузки

6. Появление значительных кратковременных (импульсных) токов перегрузки тяговых электродвигателей

7. Резкий сброс нагрузки в результате буксования одного или нескольких электродвигателей

8. Короткие замыкания в цепи питания электродвигателей или витковые замыкания в обмотках самих электродвигателей

9. Выступание миканита в канавках между коллекторными пластинами

Метод устранения: устранение причин переброса электрической дуги по коллектору. Очистка и промывка коллектора, щеточного механизма, смена вышедших из строя щеток и продувка коллекторной камеры сухим сжатым воздухом. Ремонт и (или) замена вышедших из строя деталей и сборочных единиц. Перевод контроллера на низшие позиции с выдержкой на каждой позиции не менее 1с. Соблюдение режима вождения поездов, исключающего перегрузку электродвигателей

Улучшение качества ухода за проводами электрической схемы тепловоза и электродвигателями.

Продорожка коллектора

Подгар (эрозия) коллекторных пластин

Вероятная причина

1. Загрязнение (замасливание) рабочей поверхности коллектора, выступание миканита между коллекторными пластинами

2. Завышенное биение коллекторных пластин (нарушение цилиндричности коллектора), местное выступание или западание пластин.

3. Междувитковое замыкание в обмотке добавочных полюсов или нарушение цепи в межкатушечных соединениях.

4. Неправильная настройка зоны безыскровой работы щеток и сдвиг щеток с электрической нейтрали (особенно против направления вращения якоря), что вызывает повышенное искрение щеток

Метод устранения: устранение загрязнений и причин попадания на коллектор масла, улучшение ухода за коллектором, продорожка коллектора. Подтяжка коллекторных болтов на подогретом якоре, шлифовка коллектора. Своевременная проверка межкатушечных соединений и качества изоляции, устранение обнаруженных неисправностей. Проверка и установка щеток на электрическую нейтраль и настройка коммутации.

Нарушение коммутации (искрение под щетками свыше 1,5 баллов, нарушение глянцевой поверхности коллектора, подгорание кромок щеток)

Вероятная причина

1. Установка щеток различных марок

2. Некачественные или неисправные (имеющие сколы или чрезмерно изношенные) щетки

3. Недопустимое увеличение зазора между рабочей поверхностью коллектора и щеткодержателем

4. Недопустимое увеличение зазора между боковыми сторонами щетки и обоймой щеткодержателя

5. Отсутствие требуемого нажатия на щетку вследствие деформации пружины

6. Смещение щеток с электрической нейтрали.

7. Неравномерное расположение бракетов по коллектору (расстояние между щетками одинаковой раздвижки разных бракетов не соответствует расчетным значениям)

8. Нарушение цилиндричности рабочей поверхности коллектора (эллипс или местное выступание пластин)

9. Загрязнение рабочей поверхности коллектора.

10. Механическое повреждение коллектора при попадании на него посторонних предметов.

11. Не выдержаны расчетные зазоры между полюсами магнитной системы и поверхностью якоря или они расположены неравномерно (магнитная несимметрия).

12. Повышенная вибрация.

Метод устранения: установка щеток марки, указанной в паспорте генератора.

Своевременная замена щеток. Установка зазоров. Замена щеток или щеткодержателяЗамена щеткодержателя (или рычага щеткодержателя). Установка щеток на электрическую нейтраль.

Проверка расположения щеток методом снятия отпечатков, устранение обнаруженных отклонений от требований чертежа. Подтяжка коллекторных болтов, проточка, шлифовка и, при необходимости, продорожка коллектора. Протирка рабочей поверхности коллектора безворсной салфеткой, слегка смоченной в бензине или спирте. Шлифовка (или) проточка и, при необходимости продорожка коллектора. Проверка зазоров и расположения полюсов, устранение замеченных отклонений от требований чертежа.Устранить причины повышенной вибрации

Перегрев коллектора (изменение цвета коллектора - появление на нем цветов побежалости)

Вероятная причина

1. Нарушение системы вентиляции (забиты сетки на окнах в станине для выхода охлаждающего воздуха)

2. Длительные перегрузки генератора из-за неисправностей в электрической схеме тепловоза или следствие переброса дуги по коллектору

3. Применение некачественных щеток или щеток других марок, имеющих повышенный коэффициент трения.

Метод устранения: устранение причин, нарушающих нормальное охлаждение генератора.

Устранение неисправностей схемы и строгое соблюдение допустимых нагрузок и режимов вождения поездов. Замена некачественных щеток, установка щеток марки, указанной в паспорте генератора

Разрыв и размотка бандажа и обмотки якоря

Вероятная причина

1. Повреждение бандажей при витковых замыканиях в лобовых частях обмотки или при перебросе дуги по петушкам коллектора

2. Механические повреждения бандажей при сборке – разборке генератора или попадания внутрь генератора посторонних предметов

Метод устранения: Ремонт якоря с заменой поврежденного бандажа или полностью обмотки якоря.

Перегрев подшипника

Вероятная причина

1. Недостаток или избыток смазки

2. Износ или разрушение деталей подшипника

3. Затирание деталей подшипникового узла

4. Проворот внутреннего кольца

Метод устранения: Количество смазки привести в соответствие с картой смазки генератора Заменить подшипник. Выясненить и устраненить причины затирания, заменить подшипник с восстановлением и проверкой посадки вала под подшипник.

Повышенный размах виброперемещения (ослабление резьбовых соединений, повреждение щеток и других элементов).

Вероятная причина

1. Некачественная центровка генератора при сочленении с коленчатым валом дизеля или с другими механизмами тепловоза со стороны свободного конца вала.

2. Ослабление затяжки шпилек крепления генератора на дизеле.

3. Ослабление крепления и перемещение (или выпадение) балансировочных грузов на якоре генератора

Метод устранения: Проверка качества центровки и устранение обнаруженных отклонений.

Подтяжка гаек крепления. Балансировка якоря (по возможности) установкой на место и надежным закреплением балансировочных грузов.

Генератор типа ГП-321

1 - ограждение; 2 - подшипниковый щит; 3 - магнитная система; 4 - якорь; 5 - кольцо; 6 - пробка; 7 - сетка; 8 - скоба; 9 - смазочная трубка; 10 - внутренняя крышка подшипника; 11 - наружная крышка подшипника; 12 - табл.мощности; 13 - шпилька; 14 - шпилька; 15 - гайка; 16 - гайка специальная; 17 - 20, 22 - болты; 21 - винт; 23 - масленка; 24 - 29 гайки; 30 - двухрядный сферический роликовый подшипник; 36 - консистентная смазка

Электрическая схема соединения обмоток генератора

Тяговые электродвигатели постоянного тока с принудительной вентиляцией типа ЭДУ-133П и ЭД-118

Структура обозначения двигателя:

ЭДУ – Двигатель постоянного тока тяговый универсальный;

133 – Номер разработки;

Ц – С опорно-осевым подвешиванием с циркуляционной системой смазки МОП;

П – С опорно-осевым подвешиванием с польстерной системой смазки МОП;

К – С опорно-подвесным подвешиванием;

Р – С опорно-рамным подвешиванием;

УХЛ – Климатическое исполнение;

1 – Категория размещения;

Технические характеристики

Режим работы двигателя – продолжительный при параметрах, не превышающих номинальные и температуре окружающей среды от минус 60°С до 40°С.

| Параметры | ЭДУ-133 | ЭД118АУ2 ЭД118БУ1 ЭД118БУХЛ1 |

| Мощность, кВт | 414 | 305 |

| Напряжение, В | 506/780 | 463/700 |

| Ток, А | 890/577 | 720/476 |

| Частота вращения, об/мин | 600/2320 | 9,75/38,17 (585/2290) |

| Коэффициент полезного действия, % | 92,0 | 91,6 |

| Момент на валу, кг м | 672 | 1,33 – 1,25 |

| Наибольшее номинальное напряжение на выводах двигателя, В | 810 | 1570 (160) |

Устройство электродвигателя.

Двигатель состоит из следующих основных частей:

- магнитной системы, состоящей из станины, главных и добавочных полюсов;

- якоря, состоящего из сердечника якоря, обмотки якоря, уравнительной обмотки, коллектора;

- подшипниковых щитов с подшипниками качения;

- щеткодержателей.

Двигатель представляет собой электрическую машину постоянного тока, последовательного возбуждения, с независимой нагревательной вентиляцией, исполнение двигателя защищенное.

Для наиболее полного использования тележечного пространства форма корпуса двигателя принята восьмигранной, двигатель выполнен с одним конусным концом вала для насадки ведущей шестерни тягового редуктора.

Исполнения двигателей отличаются только конструкцией корпуса магнитной системы и моторно-осевых подшипников; обусловленных подвешиванием двигателя на тепловозе.

Двигатели с опорно-осевым подвешиванием с циркуляцинной и польстерной системой смазки оборудованы моторно-осевыми подшипниками скольжения с вкладышами из бронзы, залитыми баббитом, и польстерными устройствами. В двигателях с циркуляционной системой смазки подача смазки к вкладышам осуществляется из центральной камеры МОП насосом, с приводом от оси колесной пары в раздаточные камеры, откуда через окно во вкладыше поступает в зону трения между осью колесной пары и вкладышем. Отработанная смазка улавливается специальными резиновыми уплотнениями и возвращается в центральную камеру по каналам, расположенным в нижней части корпуса МОП.

Следующий вид двигателя – с МОП качения вместо подшипников скольжения.

Система вентиляции двигателя устроена так, что благодаря щелевому уплотнению между обмоткодержателем задней нажимной шайбы и щитом, потоки охлаждающего воздуха через магнитную систему и якорь разделены.

Выход воздуха из якоря осуществляется через окна в щите, а из магнитной системы через окна в корпусе. На выходных окнах корпуса двигателя установлены защитные решетки и козырьки.

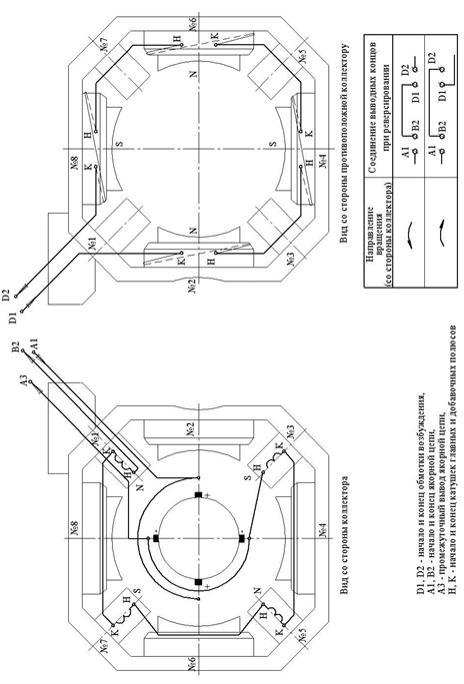

Двигатель имеет пять выводных концов:

начало и конец обмотки возбуждения D1 и D2;

начало и конец якорной цепи А1, В2;

промежуточный вывод с якорной цепи А3.

Магнитная система состоит из станины (корпуса) и расположенных на ней главных и добавочных полюсов.

Главные полюса предназначены для создания основного магнитного потока в машине, который поступает через зазор в якорь, разветвляется в сердечнике якоря, подходит к соседним полюсам и замыкается через корпус.

Корпус двигателя, являющийся одновременно магнитопроводом, выполняется литым из стали Ст25ЛК20 или сварным из низкоуглеродистой низколегированной стали 09Г2С.

Полюс представляет собой моноблок, пропитанный эпоксидным компаундом, состоящий из сердечника и катушки. Стержень с резьбой МЗО для закрепления полюса к корпусу закладной и может заменяться без нарушения моноблока. Полюса крепятся к станине болтами. Сердечник полюса нашихтован из штампованных листов, стянутых заклепками. Катушка полюсная двухшайбная, намотанная из медной шины сечением 9х28 плашмя. Междувитковая изоляция из непропитанной стеклослюдинитовой ленты и пропитанной стеклянной ткани. Корпусная изоляция катушки из непропитанной стеклослюдинитовой ленты.

Добавочные полюса предназначены для устранения искрения при коммутации. Устанавливают их между главными полюсами и крепят к станине болтами. Полюс добавочный представляет сабой моноблок, пропитанный эпоксидным компаундом, состоящий из сердечника и катушки.

Катушка добавочного полюса намотана из шинной меди 6х35 мм на ребро. Междувитковая изоляция из ткани стеклянной пропитанной. Крайние витки изолированы непропитанной стеклослюдинитовой лентой и стеклянной лентой. Катушки добавочных полюсов соединяются последовательно между собой и с обмоткой якоря и питаются током якоря.

Соединения главных полюсов выполнены гибкими наборными медными шинами, а добавочных полюсов сдвоенными кабелями. Выводные провода, кроме двигателя с опорно-рамным подвешиванием, изготовлены с изоляцией из кремнийорганической резины.

Корпус двигателя с опорно-рамным подвешиванием имеет две коробки выводов.

Корпус двигателя всех модификаций имеет четыре кронштейна, в которые установлены щеткодержатели, удерживающие щетки в специальных гнездах, и обеспечивающие постоянный контакт щеток с поверхностью коллектора.

Щеткодержатель отлит из латуни, имеет гнезда для установки трех щеток ЭГ-61А (2х12,5)х40х64 с резиновыми амортизаторами для защиты от ударной и вибрационной нагрузки.

Нажатие на щетку осуществляется спиральными пружинами, характеристики которых подобраны так, чтобы регулировка давления до полного износа щетки не требовалась. Для удобства смены щеток в щеткодержателях имеются устройства для фиксации пружины в поднятом положении.

В корпус двигателя запрессованы два подшипниковых щита с роликовыми подшипниками качения, в которых вращается якорь. Подшипниковые щиты выполняют функцию звена, связывающего якорь с магнитной системой, определяют положение оси двигателя. Сборка подшипникового щита со станиной осуществляется по принципу центрирующего посадочного замка, а именно с помощью посадки центрирующего выступа внешнего кольца щита на посадочную поверхность корпуса магнитной системы. Соединение фиксируется крепежом.

Подшипниковые щиты оборудованы камерами для сброса отработанной смазки, которые закрыты крышками. Смазка подшипников – БУКСОЛ.

|

Якорь двигателя предназначен для преобразования электрической энергии, поступающей из сети на его обмотку, в механическую энергию, передаваемую через вал и редуктор колесной паре.

Якорь состоит из вала, переходной втулки, на которую монтируются все детали якоря, сердечника, обмотки с уравнительными соединениями и коллектора. Наличие втулки позволяет производить смену вала без нарушения всех остальных узлов. Вал якоря изготовлен из проката, сталь 30ХМА с термообработкой. Свободный конец вала для посадки шестерни имеет конусность 1:10 и отверстия для маслосъема.

Сердечник якоря шихтованный из электротехнической стали, спрессован нажимными шайбами из стального проката. Задняя нажимная шайба имеет приставную часть, закрывающую головки обмотки якоря от повреждений.

Обмотка якоря петлевая, уложена в прямоугольные пазы сердечника и закреплена в них изоляционными клиньями, лобовые части обмотки закреплены бандажами из стеклобандажной ленты класса «Н». Концы обмотки перед входом в шлицы коллектора расплющены. Уравнительная обмотка предназначена для равномерного распределения тока между параллельными ветвями и жесткого фиксирования напряжения между соседними коллекторными пластинами. Уравнительная обмотка уложена на обмоткодержатель под лобовыми частями обмотки якоря, выводные концы – в коллекторные пластины.

Коллектор предназначен для преобразования тока. Коллектор двигателя – арочного типа, изготовлен из медных профилей с присадкой кадмия. Изоляционные прокладки – из слюдопласта.

Комплект коллекторных пластин через изоляционные манжеты стянут конусами из легированной стали. Конуса зажаты гайкой через пружинное кольцо. Поэтому, подтяжка коллектора в депо исключена. Внутренняя поверхность коллектора герметична.

На двигателе крепится табличка с нанесенными на ней номинальными данными, объем которых соответствует требованиям нормативных документов.

Обозначение выводов обмоток набивается на кабельных наконечниках, в коробке выводов, и наносят краской на корпусе двигателя рядом с выводами.

На корпусе машины набит заводской номер двигателя, на конце вала – заводской номер якоря.

Система подвода охлаждающего воздуха на тепловозе должна обеспечить:

1) равномерность его распределения по двигателям;

2) расход охлаждающего воздуха не менее установленной нормы в период между плановыми очистками фильтров;

3) степень очистки охлаждающего воздуха от пыли при удаленной поверхности пыли 2800 см2/г должна быть не менее 75%, от капельной влаги не менее 70%.

При выезде тепловоза из депо и смене локомотивных бригад выполнить работы в объеме технического обслуживания ТО-1 двигателя.

Трогание тепловоза с места производить плавно без рывков, не допуская буксования колес тепловоза (при этом строго соблюдать рекомендации, изложенные в эксплуатационной документации тепловоза). Время, в течение которого тяговые двигатели могут находиться под нагрузкой, когда тепловоз не трогается, не должно превышать 10с.

При неисправности тягового двигателя, его отключить на нулевой позиции контролера соответствующим отключателем.

Не допускать перевода реверсивной рукоятки контролера на обратный ход до полной остановки тепловоза. Категорически запрещается применять противоток торможения.

Во избежание конденсации влаги в двигателе, тепловоз в зимнее время вводить в утепленное депо только с прогретыми двигателями. В случае обнаружения конденсации влаги на коллекторе и других составных частях, продуть двигатель сухим горячим воздухом (например от калорифера) до полного удаления влаги. Температура воздуха для продувки должна быть в пределах от 90°С до 130°С. При этом измерение сопротивления изоляции двигателя производить только после полного высыхания или удаления влаги.

Не рекомендуется открывать крышки смотровых люков и производить осмотр внутренних составных частей двигателя при температуре окружающего воздуха ниже минус 50°С.

|

из

5.00

|

Обсуждение в статье: Тяговые электродвигатели постоянного тока с принудительной вентиляцией типа ЭДУ-133П и ЭД-118 |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы