|

Главная |

Оборудование и материалы

|

из

5.00

|

1. Установки для сварки на переменном токе типа УДАР-300, УДГ-301 или их аналоги.

2.Образцы (пластины) из сплава АМг-5 (АМг-6) с размерами в плане 100 х 150 мм (2-4 шт.), аргон, сварочная проволока d э= 2-3 мм, вольфрамовый электрод d э = 2; 3; 4 мм ( что есть в наличии в лаборатории).

3.Защитный щиток, стальная щетка, молоток, зубило, линейка, штангенциркуль.

4.Секундомер, весы, графитовый стержень.

5.Электроизмерительные приборы, расходомер аргона.

6.Миллиметровая бумага, установка для изготовления шлифов ( гильотина, шлифовальный круг, химикаты).

Порядок выполнения работы

1.Ознакомиться с устройством и принципом работы установок типа УДАР-3ОО , УДГ-301 и других.

2.Для заданных преподавателем диаметра вольфрамового электрода, толщины образцов из АМг, определить по выражению(8.1)силу сварочного тока.

3.Для определения влияния сварочного тока и напряжения дуги на глубину проплавления h и ширину шва b установить поочерёдно следующие параметры сварки: I св=100; 150; 200 А; расход аргона Q = 5, 8, 10 л/мин; скорость сварке 5-6 м/ч. Дугу возбуждать на вспомогательной пластине.

При определении зависимости h , b = f ( I св ) напряжение дуги в процессе сварки поддерживать U д = 18-20 В , сварочный ток изменять по ступеням 100; 150; 200 А, каждый раз фиксируя время сварки и замеряя длину шва. При определении зависимости h , b = f ( U д ) сварочный ток I св=200 А. Напряжение дуги изменять по ступеням 15; 20; 25 В при этом регулируя длину дуги. Замерять время сварки и длину шва.

4.Определение h и b произвести при помощи штангенциркуля и миллиметровой бумаги после поперечной разрезки пластин, шлифовки и приготовления макрошлифов .

5.Полученные в п. 4 данные занести в табл.. 21. На миллиметровой бумаге по результатам опытов построить графики зависимостейh , b = f ( I св) и h , b = f ( U д ).

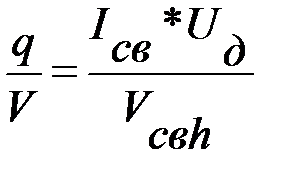

Для опытов, выполненных в п. 3-5 подсчитать погонную энергию q по выражению:

(8.2)

(8.2)

Нанести на графики зависимостей, построенные в п. 5, шкалу q / V , т.е. выявить влияние на зависимость h , b = f ( q / V ) силы сварочного тока и напряжения дуги.

Сделать анализ полученных результатов сформулировать выводы.

Отчет

по лабораторной работе "Изучение аргонно-дуговой

сварки алюминиевых сплавов"

- Схема поста для ручной дуговой сварки алюминиевых сплавов в среде аргона.

- Результаты расчета режимов сварки и замеры параметров сварного шва.

- Результаты испытаний (табл. 19).

- Графики зависимостей глубины проплавления и ширины шва от силы сварочного тока и напряжения на дуге, а также представить анализ влияния погонной анергии сварки на глубину проплавления и ширину шва.

Таблица 19

| Материал пластины | Свароч-ный ток, А | Расход аргона, л/мин | ДДлина дуги, мм | Режим сварки | Размеры шва | |||

| II св, А | UU д, В | VV св, м/ч | ,h мм | Bb, мм | ||||

| 1 | 2 | 3 | 4 | 55 | 66 | 77 | 88 | 99 |

5.Общие выводы по работе и объяснения результатов.

Лабораторная работа № 8

Изучение контактной точечной сварки.

Цель работы. Изучение сущности, области применения контактной точечной сварки и методики выбора параметров сварки.

Задание

1. Изучить устройство и принцип работы точечной машины для сварки типа МТ.

2. Изучить влияние различных параметров сварки на формирование сварного шва.

3.Выбрать режим точечной сварки для заданных образцов.

4.Испытать образец на срез (отрыв) сварной точки.

Основные сведения

Контактная сварка представляет собой процесс образования неразъемного соединения, возникающего в результате нагрева металла протекающим через детали электрического тока и пластической деформации зоны соединения. Точечная сварка - способ контактной сварки при котором детали свариваются по отдельным ограниченным участкам касания, называемымыми точками.

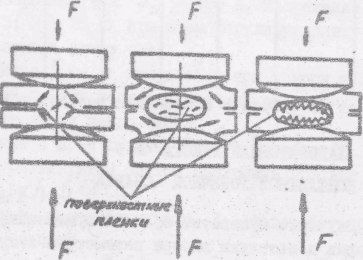

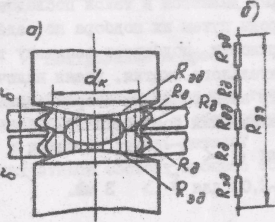

При точечной сварке используется нахлесточное соединение. Детали предварительно сжимаются электродами (рис. 17] из медных сплавов (токоподводами) и нагреваются проходящим электрическим током до появления внутри деталей расплавленной зоны - ядра или точки. Расплавленный металл удерживается в ядре от выплеска и надежно защищается от окружающей атмосферы уплотняющим пояском, представляющим собой зону пластической деформации, непосредственно примыкающую к ядру.

Рис. 17. Этапы формирования сварного соединения

Нагрев при точечной сварке обычно осуществляется импульсами переменного тока (50Гц) или униполярными импульсами (ток одной полярности с переменной амплитудой в течение импульса) относительно малой продолжительности (0,01-0,5 с).

Необходимое и достаточное условие образования соединения при точечной сварке - образование общей зоны расплавленного металла или ядра заданных размеров . Формирование соединений при точечной сварке происходит по единой схеме, состоящей из трех этапов

(рис. 19).

Первый этап начинается с момента включения тока и характеризуется образованием электрического контакта, нагревом и расширением твердого металла, приводящим к увеличению зазоров, и вытеснением под действием сварочного усилия металла в зазор и образованию уплотняющего ядро пояска.

Второй этап отличается дальнейшим увеличением площади контактов, возникновением и ростом расплавленного ядра до установленного (номинального) для данной толщины деталей диаметра d 2ном . На этом этапе происходит дробление и перераспределение поверхностных пленок в жидком металле и продолжаются процессы пластической деформации и расширения металла.

Третий этап в большинстве случаев начинается с момента выключения тока и характерен охлаждением и кристаллизацией металла.

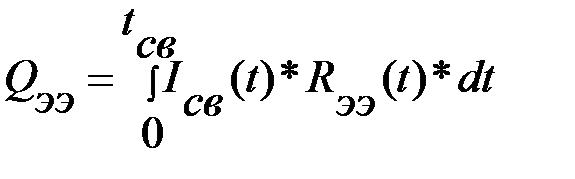

Нагрев при точечной сварке - ведущий процесс в формировании температурного поля и образовании соединений. Теплота выделяется при прохождении тока через участок электрод - электрод, обладающий сопротивлением R ээ . В соответствии с законом Джоуля-Ленца за время t св на этом участке генерируется определенное количество теплоты Q ээ:

(9.1)

(9.1)

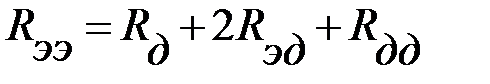

Общее сопротивление R ээ обычно измеряется в омах и складывается (рис. 18) из контактных сопротивлений деталь – деталь R дд, электрод - деталь R эд и собственного сопротивления металла деталей R д :

(9.2)

(9.2)

Схема и эквивалентная электрическая цепь зоны сварки

Рис.18. Схема и эквивалентная электрическая цепь зоны сварки.

а - схема зоны сварки; б - эквивалентная электрическая цепь.

Все составляющие общего сопротивления непрерывно изменяются в течение термомеханического цикла сварки.

Точечной и шовной сваркой (ее разновидностью) обычно соединяют детали толщиной 0,5-6 мм. Однако этот диапазон расширяется от 10 - 10 мкм (в микрорадиоприборах) до 30 - 30 мм (при изготовлении крупных стальных балок, рам).В судостроении этот способ сварки нашел применение. С помощью этой сварки соединяют детали переборок, выгородок толщиной до 10 + 10 мм.

Основными параметрами режима точечной сварки являются: сварочный ток I св, длительность его протекания t св , усилие сжатия электродов и размеры рабочей поверхности электродов (радиус сферы R эл для электродов со сферической рабочей поверхностью или диаметр d эл для электродов с плоской рабочей поверхностью).

При точечной сварке на участке электрод - свариваемые детали - электрод прохождение тока сопровождается ответвлением (шунтированием) в близко расположенные контакты: сварные точки, случайные касания деталей между собой, неровности поверхности и пр.

Шунтирование проявляется в снижении плотности тока в месте сварки за счет уменьшения фактической доли тока, используемой на формирование сварного соединения, и может привести к уменьшению диаметра сварной точки. Явление шунтирования учитывается при проектировании сварных соединений ограничением максимального шага сварных точек, а также при подборе режима сварки. Минимальный шаг t из условия шунтирования принимается равным:

t=(8-10)δ , (9.3)

где δ - толщина металла детали, мм.

Теоретически подбор режимов сварки делается в такой последовательности: устанавливаются электроды путем их подбора по заданной форме и размерам рабочей поверхности, подбирают величину тока, усилие сжатия, время предварительного сжатия, время включения тока и время проковки. Диаметр электрода для сварки стальных деталей выбирается исхода из следующих соотношений:

D эл = 2 δ+3 для δ <3мм (9.4)

Dэл =  +3 для δ >3мм (9.5)

+3 для δ >3мм (9.5)

Величина тока выбирается в зависимости от толщины свариваемых деталей. Для малоуглеродистых сталей величина тока равна:

Iсв=6500δ , А. (9.6)

При сварке деталей с повышенной теплоэлектропроводимостью значение тока увеличивают. Усилие сжатия F св ориентировочно выбирается в соответствии с выражением

Fсв = (250-300)δ . (9.7)

Усилие сжатия возрастает с увеличением толщины и твердости свариваемого материала. Время предварительного сжатия t сж должно быть достаточно для того, чтобы механизм сжатия успел свести электроды и развить полное сварочное давление до включения тока. Время включения тока tсв определяют по формулам:

tсв = (0,1-0,15)δ - для нержавеющей стали (9.8)

tсв = (0,2-0,4)δ - для малоуглеродистой стали, (9.9)

Время проковки t пр определяется длительностью нахождения уже сваренной точки под сжимающим воздействием электродов. Оно должно быть достаточным для полного затвердевания, чтобы под действием возможных упругих сил не произошел разрыв еще не остывшего ядра. Сварку считают качественной, если при испытании образцов на отрыв разрушение происходит по основному металлу c образованием сквозного отверстия.

Машины для точечной сварки подразделяются по способу преобразования энергии на однофазные переменного тока (МТ), низко-частотные трехфазные переменного тока, трехфазные с импульсом выпрямленного тока (МТПТ), конденсаторные (МТК) и др.

Наиболее широкое распространение в судостроении получили машины переменного тока мощностью от 15 до 400 кВт и позволяют сваривать детали из сталей различных марок толщиной от 0,2 - 0,2 мм до 12,0 - 12.0 мм.

Контрольные вопросы.

1.Что является источником тепла при точечной сварке?

2.Почему плавление металлов и образование сварного соединения происходит в контакте деталь-деталь?

3.Из скольких этапов состоит процесс точечной сварки?

4.Каковы основные параметры режима точечной сварки?

5 Каково значение шунтирования на процесс точечной сварки. В какой последовательности осуществляется подбор режимов точечной сварки?

|

из

5.00

|

Обсуждение в статье: Оборудование и материалы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы