|

Главная |

ИНФОРМАЦИОННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ПРЕДПРИЯТИЕМ

|

из

5.00

|

3.1. История развития

Современные Корпоративные Информационные Системы прошли сложный путь развития от систем 60-х гг. – MRP – до систем, определяющих конкурентный облик предприятия XXI века – ERPII.

Если взглянуть в прошлое, то можно увидеть, как развивались системы. Первым предком современных ERP-систем был стандарт MRP (Material Requirements Planning). Он появился в конце 60-х годов. Он включал в себя только планирование потребностей в материалах по замкнутому циклу (Closed Loop Material Requirment Planning). MRP-системы давали возможность создавать производственные программы и контролировать их исполнение на уровне производства. Подобный системный продукт получил широкое распространение на предприятиях с производством дискретного типа.

Для расширения функционала системы разработчики создали новый стандарт - MRPII.

Система MRPII, расширив существенно возможности MRP, стала привлекательной для многих предприятий. Теперь появилась возможность обрабатывать намного больший объем данных на основе одного программного обеспечения и координировать деятельность большего количества отделений предприятия – склады, снабжение, продажи, производство, учет, финансы. При этом стало возможным некоторое моделирование бизнес-процесса с постановкой вопроса типа «Что будет, если…».

Системы MRPII до сих пор востребованы некоторыми предприятиями. Однако многим компаниям функциональности MRPII было недостаточно, и с 90-х гг. начинается бурное развитие корпоративных информационных систем нового поколения – ERP. Переняв логику и основную функциональную базу MRPII, ERP-системы внесли много нового в автоматизацию бизнес-процессов предприятия. ERP-системы были призваны решить сложную методологическую задачу – построить единую информационную систему, одинаково применимую как в бухгалтерии, так и на производстве, и в службе сбыта, и на складах, и в отделе маркетинга. В наше время обычно каждое из подразделений предприятия имеет свою собственную систему. ERP–система объединяет их работу в единую интегрированную систему с общей базой данных. После такой интеграции взаимодействие и работа всех подразделений компании становится быстрой, слаженной и оперативной.

В октябре 2000 г. консультационная компания Gartner Group опубликовала отчет «ERP умерла. Да здравствует ERP II». Было задано основное направление, по которому должны были пойти в своем развитии ERP-системы в XXI веке, – смещение традиционного акцента с оптимизации управления ресурсами предприятий на корпоративную систему предприятия, открытую для всех участников, действующих в общих интересах бизнеса.

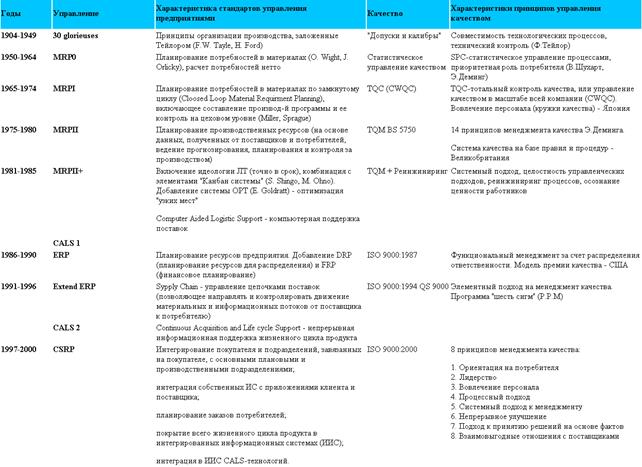

В представленной ниже таблице 3.1 соотнесено развитие стандартов управления предприятием с развитием принципов управления качеством. Два этих направления ("организация и управление производством" и "управление качеством") неразрывно связаны между собой и являются инструментами повышения потенциала предприятия (под потенциалом понимаем шанс получения предприятием прибыли в будущем).

Таблица 3.1[29].

Как видно из таблицы, источником развития ERP-стандартов и стандартов качества является "Научная организация труда" Ф.Тейлора. С развитием вычислительной техники (ВТ) произошло разделение на систему управления производством (которая опиралась на автоматизированную поддержку) и на систему управления качеством (которая, помня заветы Э. Деминга, больше опиралась на бумажные процедуры и производственные философии). CALS-идеология, появившаяся в середине 80-х годов, протянула мостик между автоматизированными системами управления (АСУ) и проектирования (САПР) и системой качества (СК), вводя стандарты управления как структурированными документами (характерными для АСУ), так и неструктурированными документами (характерными для СК).

С конца 80-х годов развитие АСУ было направлено в сторону интегрированной информационной системы (ИИС), впитывающей в себя как CALS-технологии, так и методологии системы качества. Фундаментом такой интеграции стали:

- с одной стороны, унификация понятия "жизненного цикла продукции", как в ERP-стандартах, так и в стандартах качества,

- и, с другой стороны, "принцип непрерывного улучшения деятельности предприятия", что заставило отказываться от жестких и застывших систем документирования производственных процессов (СК) и переходить к динамичным моделям, что невозможно без информационной поддержки таких моделей.

3.2. Основные принципы и философия MRP[30]

В начале 60-х годов, в связи с ростом популярности вычислительных систем, возникла идея использовать их возможности для планирования деятельности предприятия, в том числе для планирования производственных процессов. Необходимость планирования обусловлена тем, что основная масса задержек в процессе производства связана с запаздыванием поступления отдельных комплектующих (точнее, с их поступлением позже или раньше требуемого срока, в результате чего параллельно с уменьшением эффективности производства на складах возникает недостаток или избыток материалов). Кроме того, вследствие нарушения баланса поставок комплектующих, возникают дополнительные осложнения с учетом и отслеживанием их состояния в процессе производства, т.е. фактически невозможно было определить, например, к какой партии принадлежит данный составляющий элемент в уже собранном готовом продукте. С целью предотвращения подобных проблем, была разработана методология планирования потребности в материалах MRP (Material Requirements Planning).

По сути, MRP-методология представляет собой алгоритм оптимального управления заказами на готовую продукцию, производством и запасами сырья и материалов, реализуемый с помощью компьютерной системы. Другими словами, MRP система позволяла оптимально загружать производственные мощности, и при этом закупать именно столько материалов и сырья, сколько необходимо для выполнения текущего плана заказов и именно столько, сколько возможно обработать за соответствующий цикл производства. Тем самым планирование текущей потребности в материалах позволяло разгрузить склады как сырья и комплектующих (сырье и комплектующие закупались ровно в том объеме, который можно обработать за один производственный цикл и поступали прямо в производственные цеха), так и склады готовой продукции (производство шло в строгом соответствии с принятым планом заказов, и продукция, относящаяся к текущему заказу, должна быть произведена ровно к сроку его исполнения (отгрузки)). Собственно методология MRP является реализацией известного принципа JIT (Just In Time – точно вовремя) и KanBan (япон.). Разумеется, идеальная реализация концепции MRP невыполнима в реальной жизни. Например, из-за возможности срыва сроков поставок по различным причинам и последующей остановки производства в результате этого. Поэтому в жизненных реализациях MRP-систем на каждый случай предусмотрен заранее определенный страховой запас сырья и комплектующих (safety stock), объем которого определяется компетентным руководством компании.

Реализация системы, работающей по этой методологии представляет собой компьютерную программу, позволяющую оптимально регулировать поставки комплектующих в производственный процесс, контролируя запасы на складе и саму технологию производства. Главной задачей MRP является обеспечение наличия необходимого количества требуемых материалов-комплектующих в любой момент времени в рамках срока планирования, наряду с возможным уменьшением постоянных запасов, а, следовательно, разгрузкой склада.

Прежде чем описывать саму структуру MRP, следует ввести краткий глоссарий основных ее понятий:

Материалами мы будем называть все сырье и отдельные комплектующие, составляющие конечный продукт. В дальнейшем мы не будем делать различий между понятиями "материалы" и "комплектующие".

MRP-система, MRP-программа – компьютерная программа, работающая по алгоритму, регламентированному методологией MRP. Как и любая компьютерная программа, обрабатывает файлы данных (входные элементы) и формирует на их основе файлы – результаты.

Статус материала является основным указателем на текущее состояние материала. Каждый отдельный материал в каждый момент времени имеет статус в рамках MRP-системы, который определяет, имеется ли данный материал в наличии на складе, зарезервирован ли он для других целей, присутствует ли в текущих заказах, или заказ на него только планируется. Таким образом, статус материала однозначно описывает степень готовности каждого материала быть пущенным в производственный процесс.

Страховой запас материала необходим для поддержания процесса производства в случае возникновения непредвиденных и неустранимых задержек в его поставках. По сути, в идеальном случае, если механизм поставок полагать безупречным, MRP-методология не постулирует обязательное наличие страхового запаса, и его объемы устанавливаются различными для каждого конкретного случая, в зависимости от сложившейся ситуации с поступлением материалов. Подробней об этом будет рассказано ниже.

Потребность в материале в компьютерной MRP-программе представляет собой определенную количественную единицу, отображающую возникшую в некоторой момент времени в течение периода планирования необходимость в заказе данного материала. Различают понятия полной потребности в материале, которая отображает то количество, которое требуется пустить в производство, и чистой потребности, при вычислении которой учитывается наличие всех страховых и зарезервированных запасов данного материала. Заказ в системе автоматически создается по возникновению отличной от нуля чистой потребности.

Процесс планирования включает в себя функции автоматического создания проектов заказов на закупку или внутреннее производство необходимых материалов-комплектующих. Другими словами система MRP оптимизирует время поставки комплектующих, тем самым уменьшая затраты на производство и повышая его эффективность. Основными преимуществами использования подобной системы в производстве являются:

· Гарантия наличия требуемых комплектующих и уменьшение временных задержек в их доставке, и, следовательно, увеличение выпуска готовых изделий без увеличения числа рабочих мест и нагрузок на производственное оборудование.

· Уменьшение производственного брака в процессе сборки готовой продукции возникающего из-за использования неправильных комплектующих.

· Упорядочивание производства ввиду контроля статуса каждого материала, позволяющего однозначно отслеживать весь его конвейерный путь, начиная от создания заказа на данный материал, до его положения в уже собранном готовом изделии. Также благодаря этому достигается полная достоверность и эффективность производственного учета.

Все эти преимущества фактически вытекают из самой философии MRP, базирующейся на том принципе, что все материалы-комплектующие, составные части и блоки готового изделия должны поступать в производство одновременно, в запланированное время, чтобы обеспечить создание конечного продукта без дополнительных задержек. MRP-система ускоряет доставку тех материалов, которые в данный момент нужны в первую очередь и задерживает преждевременные поступления, таким образом, что все комплектующие, представляющие собой полный список составляющих конечного продукта поступают в производство одновременно. Это необходимо во избежание той ситуации, когда задерживается поставка одного из материалов, и производство вынуждено приостановиться даже при наличии всех остальных комплектующих конечного продукта. Основная цель MRP-системы – формировать, контролировать и при необходимости изменять даты необходимого поступления заказов таким образом, чтобы все материалы, необходимые для производства поступали одновременно. Далее будут детально рассмотрены входные элементы MRP-программы и результаты ее работы.

Формирование входной информации для MRP-программы и результаты её работы.

На практике MRP-система представляет собой компьютерную программу, которая логически может быть представлена при помощи следующей диаграммы:

Рис. 3.1. Входные элементы и результаты работы MRP-программы

На приведенной выше диаграмме отображены основные информационные элементы MRP-системы. Итак, опишем основные входные элементы MRP-системы:

Описание состояния материалов (Inventory Status File) является основным входным элементом MRP-программы. В нем должна быть отражена максимально полная информация обо всех материалах-комплектующих, необходимых для производства конечного продукта. В этом элементе должен быть указан статус каждого материала, определяющий, имеется ли он на руках, на складе, в текущих заказах или его заказ только планируется, а также описания его запасов, расположения, цены, возможных задержек поставок, реквизитов поставщиков. Информация по всем вышеперечисленным позициям должна быть заложена отдельно по каждому материалу, участвующему в производственном процессе.

Программа производства ( Master Production Schedule) представляет собой оптимизированный график распределения времени для производства необходимой партии готовой продукции за планируемый период или диапазон периодов. Сначала создается пробная программа производства, впоследствии тестируемая на выполнимость дополнительно прогоном через CRP-систему (Capacity Requirements Planning), которая определяет, достаточно ли производственных мощностей для ее осуществления. Если производственная программа признана выполнимой, то она автоматически формируется в основную и становится входным элементом MRP-системы. Это необходимо потому как рамки требований по производственным ресурсам являются прозрачными для MRP-системы, которая формирует на основе производственной программы график возникновения потребностей в материалах. Однако, в случае недоступности ряда материалов, или невозможности выполнить план заказов, необходимый для поддержания реализуемой производственной программы, MRP-система в свою очередь указывает о необходимости внести в нее корректировки.

Перечень составляющих конечного продукта (Bill of Material s – ведомость материалов, спецификация изделия) – перечень сырья, материалов и комплектующих, необходимых для производства конечного изделия, с указанием нормативов по их использованию, а также иерархическое описание структуры конечного изделия.

Таким образом, каждый конечный продукт имеет свою ведомость материалов. Кроме того, здесь содержится описание структуры конечного продукта, т.е. он содержит в себе полную информацию по технологии его сборки. Чрезвычайно важно поддерживать точность всех записей в этом элементе и соответственно корректировать их всякий раз при внесении изменений в структуру или технологию производства конечного продукта.

Напомним, что каждый из вышеуказанных входных элементов представляет собой компьютерный файл данных, использующийся MRP-программой. В настоящий момент MRP-системы реализованы на самых разнообразных аппаратных платформах и включены в качестве модулей в большинство финансово-экономических систем. Мы не будем останавливаться на техническом аспекте вопроса и перейдем к описанию логических шагов работы MRP-программы. Цикл ее работы состоит из следующих основных этапов:

1. Прежде всего, MRP-система, анализируя принятую программу производства, определяет оптимальный график производства на планируемый период.

2. Далее, материалы, не включенные в производственную программу, но присутствующие в текущих заказах, включаются в планирование как отдельный пункт.

3. На этом шаге, на основе утвержденной программы производства и заказов на комплектующие, не входящие в нее, для каждого отдельно взятого материала вычисляется полная потребность, в соответствии с перечнем составляющих конечного продукта.

4. Далее, на основе полной потребности, учитывая текущий статус материала, для каждого периода времени и для каждого материала вычисляется чистая потребность по формуле:

Если чистая потребность в материале больше нуля, то системой автоматически создается заказ на материал.

5. И, наконец, все заказы созданные ранее текущего периода планирования, рассматриваются, и в них при необходимости вносятся изменения, чтобы предотвратить преждевременные поставки и задержки поставок от поставщиков.

Таким образом, в результате работы MRP-программы производится ряд изменений в имеющихся заказах и при необходимости создаются новые для обеспечения оптимальной динамики хода производственного процесса. Эти изменения автоматически модифицируют Описание Состояния Материалов, так как создание, отмена или модификация заказа влияет на статус материала, к которому он относится. В результате работы MRP-программы создается план заказов на каждый отдельный материал на весь срок планирования, обеспечение выполнения которого необходимо для поддержки программы производства.

Основными результатами функционирования MRP-системы являются:

План Заказов (Planned Order Schedule) определяет, какое количество каждого материала должно быть заказано в каждый рассматриваемый период времени в течение срока планирования. План заказов является руководством для дальнейшей работы с поставщиками и, в частности, определяет производственную программу для внутреннего производства комплектующих, при наличии такового.

Изменения к плану заказов ( Changes in planned orders) являются модификациями к ранее спланированным заказам. Заказы могут быть отменены, изменены или задержаны, а также перенесены на другой период.

Также MRP-система формирует некоторые второстепенные результаты, в виде отчетов, целью которых является обратить внимание на "узкие места" в течение планируемого периода, то есть те промежутки времени, когда требуется дополнительный контроль за текущими заказами, а также для того, чтобы вовремя известить о возможных системных ошибках, возникших при работе программы. Итак, MRP-система формирует следующие дополнительные результаты-отчеты:

Отчет об "узких местах" планирования (Exception report) предназначен для того, чтобы заблаговременно проинформировать пользователя о промежутках времени в течение срока планирования, которые требуют особого внимания, и в которые может возникнуть необходимость внешнего управленческого вмешательства. Типичными примерами ситуаций, которые должны быть отражены в этом отчете, могут быть непредвиденно запоздавшие заказы на комплектующие, избытки комплектующих на складах и т.п.

Исполнительный отчет (Performance Report) является основным индикатором правильности работы MRP-системы и имеет целью оповещать пользователя о возникших критических ситуациях в процессе планирования, таких как, например, полное израсходование страховых запасов по отдельным комплектующим, а также обо всех возникающих в процессе работы MRP-программы системных ошибках.

Отчет о прогнозах ( Planning Report) представляет собой информацию, используемую для составления прогнозов о возможном будущем изменении объемов и характеристик выпускаемой продукции, полученную в результате анализа текущего хода производственного процесса и отчетах о продажах. Также отчет о прогнозах может использоваться для долгосрочного планирования потребностей в материалах.

Таким образом, использование MRP-системы для планирования производственных потребностей позволяет оптимизировать время поступления каждого материала, тем самым значительно снижая складские издержки и облегчая ведение производственного учета. Однако среди пользователей MRP-программ существует расхождение во мнениях относительно использования страхового запаса для каждого материала. Сторонники использования страхового запаса утверждают, что он необходим в силу того, что зачастую механизм доставки грузов не является достаточно надежным и возникшее в силу различных факторов полное израсходование запасов на какой-либо материал, автоматически приводящее к остановке производства, обходится гораздо дороже, чем постоянно поддерживаемый его страховой запас. Противники использования страхового запаса утверждают, что его отсутствие является одной из центральных особенностей концепции MRP, поскольку MRP-система должна быть гибкой по отношению к внешним факторам, вовремя внося изменения к плану заказов в случае непредвиденных и неустранимых задержек поставок. Но в реальной ситуации, как правило, вторая точка зрения может быть реализована для планирования потребностей для производства изделий, спрос на которые относительно прогнозируем и контролируем и объем производства может быть установлен в производственной программе постоянным в течение некоторого, относительно длительного периода. Следует заметить, что в российских условиях, когда задержки в процессах поставки являются скорее правилом, чем исключением, на практике целесообразно применять планирование с учетом страхового запаса, объемы которого устанавливаются в каждом отдельном случае.

Планирование производственных мощностей с помощью CRP-системы ( Capacity Requirements Planning)

Система планирования производственных мощностей по методологии CRP применяется для проверки пробной программы производства, созданной в соответствии с прогнозами спроса на продукцию, на возможность ее осуществления имеющимися в наличии производственными мощностями. В процессе работы CRP-системы разрабатывается план распределения производственных мощностей для обработки каждого конкретного цикла производства в течение планируемого периода. Также устанавливается технологический план последовательности производственных процедур и в соответствии с пробной программой производства определяется степень загрузки каждой производственной единицы на срок планирования. Если после цикла работы CRP-модуля программа производства признается реально осуществимой, то она автоматически подтверждается и становится основной для MRP-системы. В противном случае в нее вносятся изменения, и она подвергается повторному тестированию с помощью CRP-модуля. В дальнейшем, в процессе эволюционного развития системы планирования производства стали представлять собой интеграцию многих отдельных модулей, которые, взаимодействуя, увеличивали гибкость системы в целом.

Эволюция MRP

Системы планирования производства постоянно находятся в процессе эволюции. Первоначально MRP-системы фактически просто формировали на основе утвержденной производственной программы план заказов на определенный период, что не удовлетворяло вполне возрастающие потребности.

С целью увеличить эффективность планирования, в конце 70-х годов Оливер Уайт и Джордж Плосл предложили идею воспроизведения замкнутого цикла (closed loop) в MRP-системах. Идея заключалась в предложении ввести в рассмотрение более широкий спектр факторов при проведении планирования, путем введения дополнительных функций. К базовым функциям планирования производственных мощностей и планирования потребностей в материалах было предложено добавить ряд дополнительных, таких как контроль соответствия количества произведенной продукции количеству использованных в процессе сборки комплектующих, составление регулярных отчетов о задержках заказов, об объемах и динамике продаж продукции, о поставщиках и т.д. Термин "замкнутый цикл" отражает основную особенность модифицированной системы, заключающуюся в том, что созданные в процессе ее работы отчеты анализируются и учитываются на дальнейших этапах планирования, изменяя при необходимости программу производства, а следовательно и план заказов. Другими словами, дополнительные функции осуществляют обратную связь в системе, обеспечивающую гибкость планирования по отношению к внешним факторам, таким как уровень спроса, состояние дел у поставщиков и т.п.

3.3. MRPII

После появления концепции MRP, казалось бы, все основные проблемы производства были решены, активно создавались и продавались компьютерные программы, реализующие ее нехитрые принципы. Однако в процессе дальнейшего анализа существующей ситуации в мировом бизнесе и ее развития выяснилось, что все большую составляющую себестоимости продукции занимают затраты, напрямую не связанные с процессом и объемом производства. В связи с растущей от года к году конкуренцией, конечные потребители продукции становятся все более “избалованными”, ощутимо увеличиваются затраты на рекламу и маркетинг, уменьшается жизненный цикл изделий. Всё это требует пересмотра взглядов на планирование коммерческой деятельности. Отныне нужно не “что-то производить и стараться потом продать”, а “стараться производить, то, что продается”. Таким образом, маркетинг и планирование продаж должны быть непосредственно связаны с планированием производства.

В концепции MRP есть серьезный недостаток. При расчете потребности в материалах не учитываются производственные мощности, их загрузка, стоимость рабочей силы и т.д.

Поэтому в 80-х гг. MRP-система с замкнутым циклом была трансформирована в систему планирования производственных ресурcов (Manufactory Resource Planning), которая получила название MRPII (вследствие идентичности аббревиатур). Зародилась новая концепция корпоративного планирования.

Эта система была создана для эффективного планирования всех ресурсов производственного предприятия, в том числе финансовых и кадровых. Кроме того, система класса MRPII способна адаптироваться к изменениям внешней ситуации и эмулировать ответ на вопрос "Что, если". MRPII представляет собой интеграцию большого количества отдельных модулей, таких как планирование бизнес-процессов, планирование потребностей в материалах, планирование производственных мощностей, планирование финансов, управление инвестициями и т.д. Результаты работы каждого модуля анализируются всей системой в целом, что собственно и обеспечивает ее гибкость по отношению к внешним факторам. Именно это свойство является краеугольным камнем современных систем планирования, поскольку большое количество производителей производят продукцию с заведомо коротким жизненным циклом, требующую регулярных доработок. В таком случае появляется необходимость в автоматизированной системе, которая позволяет оптимизировать объемы и характеристики выпускаемой продукции, анализируя текущий спрос и положение на рынке в целом.

Стандарт MRPII был разработан в США и поддерживается Американским обществом по управлению производством и запасами — American Production and Inventory Control Society (APICS).

Согласно APICS (American Production and Inventory Control Society):

MRPII (Manufacturing resource planning - планирование ресурсов производства) – это метод эффективного планирования всех ресурсов производственного предприятия. В идеале, он позволяет осуществлять производственное планирование в натуральных единицах измерения, финансовое планирование - в стоимостных единицах измерения, и предоставляет возможность осуществлять моделирование с целью ответа на вопросы типа "Что будет, если…".

В свое время APICS регулярно издавало документ "MRPII Standard System", в котором описываются основные требования к информационным производственным системам (последнее издание этого документа вышло в 1989 г.). В сответствии с "MRPII Standard System", в MRPII-системе должны быть реализованы следующие 16 групп функций (модулей) (для того, чтобы ПО управления предприятием было отнесено к классу MRPII, оно должно выполнять определенный объем этих основных функций):

1. Планирование продаж и производства (Sales and Operation Planning);

2. Управление спросом (Demand Management);

3. Составление основного производственного плана (Master Production Scheduling);

4. Планирование потребностей в материалах (Material Requirements Planning);

5. Спецификации изделий (Bill of Materials);

6. Управление складскими операциями (Inventory Transaction Subsystem);

7. Планирование поставок (Scheduled Receipts Subsystem);

8. Управление на уровне производственного цеха (Shop Flow Control);

9. Планирование производственных мощностей (Capacity Requirement Planning);

10. Контроль входа/выхода (Input/Output Control);

11. Закупки (Purchasing);

12. Планирование ресурсов распределения (Distribution Resourse Planning);

13. Планирование и контроль производственных операций (Tooling Planning and Control);

14. Финансовое планирование (Financial Planning);

15. Моделирование (Simulation);

16. Оценка результатов деятельности (Performance Measurement).

На следующей диаграмме представлена логическая схема системы планирования ресурсов производственного предприятия.

Рисунок 3.2. Логическая структура системы планирования ресурсов производственного предприятия.

В результате применения MRPII-систем должны быть реализованы:

- оперативное получение информации о текущих результатах деятельности предприятия как в целом, так и с полной детализацией по отдельным заказам, видам ресурсов, выполнению планов;

- долгосрочное, оперативное и детальное планирование деятельности предприятия с возможностью корректировки плановых данных на основе оперативной информации;

- оптимизация производственных и материальных потоков со значительным сокращением непроизводственных затрат и реальным сокращением материальных ресурсов на складах;

- отражение финансовой деятельности предприятия в целом.

3.4. ERP

Вследствие усовершенствования систем MRPII и их дальнейшего функционального расширения появился класс систем ERP. Термин ERP был введен независимой исследовательской компанией Gartner Group в начале 90х годов. ERP системы, предназначены не только для производственных предприятий, они также эффективно позволяют автоматизировать деятельность компаний предоставляющих услуги.

Еще одно важное замечание - и MRP-II, и ERP – информационные технологии управления, а не АСУ технологического процесса. Автоматизированные системы поддержки управленческой деятельности (и MRP-II, и ERP) не управляют технологическим процессом непосредственно, а имеют дело с его моделью (виртуальное предприятие), причем с необходимой для учета и управления степенью детализации.

Определение ERP

Термин ERP встречается очень часто в специализированной печати, и имеются многочисленные попытки его определения, но пока строгого, общепризнанного, аксиоматического определения не выработано.

В соответствии со Словарем APICS (American Production and Inventory Control Society), термин «ERP-система» (Enterprise Resource Planning — Управление ресурсами предприятия) может употребляться в двух значениях.

ERP-система – информационная система для идентификации и планирования всех ресурсов предприятия, которые необходимы для осуществления продаж, производства, закупок и учета в процессе выполнения клиентских заказов.

ERP методология – это методология эффективного планирования и управления всеми ресурсами предприятия, которые необходимы для осуществления продаж, производства, закупок и учета при исполнении заказов клиентов в сферах производства, дистрибьюции и оказания услуг.

Таким образом, термин ERP может означать не только информационную систему, но и соответствующую методологию управления, реализуемую и поддерживаемую этой информационной системой.

Другое определение:

ERP - это система планирования ресурсов промышленного предприятия по всем основным направлениям его деятельности.

ERP не является стандартом. Соответственно, отсутствует общепринятый набор критериев, которым должна соответствовать система этого класса. Понятие "ERP-система" становится тождественным любой "интегрированной системе управления". При этом широта охватываемых бизнес-процессов и глубина их проработки отходят на второй план. Как следствие, при сравнении в один ряд ставятся решения, кардинально отличающиеся по уровню возможностей, цене и сложности внедрения.

Поставщики полнофункциональных систем, такие как SAP, Oracle, IFS и Intentia, все реже называют свои решения "ERP". Вместо этого звучит термин "комплекс бизнес-приложений" (business suite). Такие комплексы давно вышли за рамки ERP.

Отличия ERP от MRPII

В настоящее время практически все разработчики MRPII-/ERP-систем относят свои системы к классу ERP. "ERP" - очень модная аббревиатура, способная увеличить продажи системы, по сути не принадлежащей к этому классу. Дело доходит до того, что начинают позиционировать финансово-управленческие системы со слабым производственным блоком как "полноценные ERP-системы", вводя потребителей в заблуждение. Эта путаница усугубляется отсутствием ERP-стандарта.

Проведем сравнительную характеристику систем двух классов - ERP и MRPII.

Сразу следует отметить, что и для MRPII-систем, и для ERP-систем основным является производство. Они, безусловно, развиваются в связи с запросами рынка: добавляются новые функциональности, решения переносятся на новые технологические платформы. Однако производственные подсистемы остаются центральными для рассматриваемых систем, и различия между MRPII-/ERP-системами лежат именно в области планирования производства. Связаны эти различия с глубиной реализации планирования, что обусловлено ориентацией этих систем на различные сегменты рынка.

ERP-системы создаются для больших многофункциональных и территориально распределенных производственных корпораций (например, холдингов, ТНК, ФПГ и т.д.). MRPII-системы ориентированы на рынок средних предприятий, которым не требуется вся мощность ERP-систем.

ERP-системы появились в результате эволюции MRP-II-систем. Отличие данных систем видно уже из названия: с одной стороны, планирование корпоративных ресурсов (Enterprise Resources Planning), с другой – планирование производственных ресурсов (Manufacturing Resources Planning).

Существенные же отличия ERP от MRP II можно выразить следующей формулой:

ERP = MRPII + (1) поддержка различных типов производств + (2) поддержка планирования ресурсов по различным направлениям деятельности предприятия (не только производство продукции) + (3) поддержка планирования ресурсов и управления сложным многопрофильным предприятием, корпорацией (многозвенное планирование)

(1) учет особенностей производственных предприятий.

Идеология MRP-II предполагает расчет и планирование потребностей для реализации плана производства готовой продукции. В то же время очевидным является факт, что процессы производства, допустим, лекарственных препаратов и выпуска подводных лодок, имеют существенные отличия, что в конечном счете отражается на процессах планирования, и особенно управления производством.

Таким образом, одним из направлений развития систем класса MRP-II стало расширение их функциональности для возможности управления предприятиями с различными типами производства:

· проектное - производство под заказ,

· с различиями по относительно малым объемам - сборка под заказ,

· повторяющееся - производство на склад типовой продукции.

Кроме данного деления, необходимо учитывать принципиальные отличия дискретного и процессного производств, которые в результате приводят к необходимости разработки специальных функциональных подсистем управления именно процессным производством.

(2) учет различных направлений деятельности потребителей ресурсов.

Планирование ресурсов предприятия неразрывно связано с понятием потока заказов, который, как правило, рассматривается с двух точек зрения:

· заказы независимого спроса,

· заказы зависимого спроса.

Заказы независимого (рыночного) спроса поступают извне, определяют формирование программы сбыта готовой продукции или ее компонент и в свою очередь имеют следующие основные категории:

· прогнозн<

|

из

5.00

|

Обсуждение в статье: ИНФОРМАЦИОННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ПРЕДПРИЯТИЕМ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы