|

Главная |

Характеристика методов измерения твердости

|

из

5.00

|

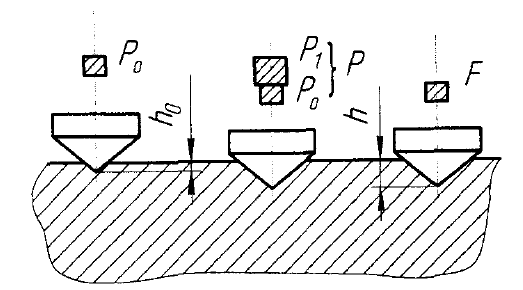

Твердость по Роквеллу: В основном метод измерения твердости по Роквеллу производится по шкалам А, В, С. Сущность метода заключается во вдавливании наконечника 0,2 мм (шкалы А и С) или со стальным шариком диаметром 1,5875 мм (шкала В) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной Ро, Н, кгс, и основной Р1, Н, кгс, нагрузок и измерений остаточного увеличения h глубины внедрения наконечника после снятия основной нагрузки и сохранения предварительной нагрузки в единицах измерения 0,002 мм (рис.).

Рис. Измерение твёрдости по Роквеллу.

Под нагрузкой Ро индикатор прибора вдавливается в образец на глубину К Затем на испытуемый образец подается полная нагрузка Р = Р0+ Р1 и глубина погружения наконечника возрастает. После снятия основной нагрузки Р прибор показывает число твердости по Роквеллу HR. Чем меньше глубина вдавливания А, тем выше твердость испытуемого материала.

При измерении твердости по шкалам А, С алмазный наконечник вдавливается в испытуемый образец под действием двух последовательных прилагаемых нагрузок: А - под действием основной нагрузки (50 кгс) и предварительной (10 кгс), С - под действием основной нагрузки (140 кгс) и предварительной (10 кгс).

где h 0 - глубина внедрения наконечника в испытуемый образец под дейся вием предварительной нагрузки, мм;

h - глубина внедрения наконечника в испытуемый образец под действием нагрузки, измеренная после снятия основной нагрузки, с оставлением предварительной нагрузки, мм.

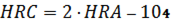

Числа HRA можно перевести в числа HRC по следующей формуле: 1

При измерении твердости по шкале В производится вдавливание, в испытуемый образец стального шарика под действием двух последовательных прилагаемых нагрузок: основной (90 кгс) и предварительной (10 кгс):

Единица твердости по Роквеллу - безразмерная величина, соответствующая осевому перемещению индикатора на 0,002 мм. Пределы измерения твердости по шкалам А, В и С устанавливаются следующие: шкала А - 70...93 ед., шкала С - 20...67 ед., шкала В - 25... 100 ед. Твердость по Роквеллу обозначается цифрами, характеризующими ее значение и буквами HR с указанием шкалы твердости, например, 61 HRC (твердость 61 по шкале С). По шкале С определяют твердость материалов с высокой твердостью (более 450 НВ), когда стальной шарик может деформироваться.

Измерения алмазным конусом с нагрузкой 150 кг (HRC) проводят:

- для закаленной или низкоотпущенной стали с твердостью более 450 НВ, т. е. в условиях, когда вдавливание стального шарика (по Бринеллю или Роквеллу по шкале В) в твердый материал может вызвать деформацию шарика и искажение результатов;

- материалов средней твердости (более 230 НВ), как более быстрым способом определения, оставляющим, кроме того, меньший след на измеряемой поверхности, чем при испытании по Бринеллю;

- тонких поверхностных слоев, но толщиной более 0,5 мм (например, цементированного слоя).

Измерения алмазным конусом с нагрузкой 60 кг (HRA) применяют для очень твердых материалов (более 70 HRC), например твердых сплавов, а также для измерения твердых поверхностных слоев (0,3...0,5 мм) или тонких образцов (пластинок).

Измерения стальным шариком с нагрузкой 100 кг определяют твердость для мягкой (отожженной) стали или отожженных цветных сплавов в деталях или образцах толщиной 0,8...2 мм, т. е. когда измерение по Бринеллю, выполняемое шариком большого диаметра, может вызвать смятие образца. Условия для испытания по Роквеллу представлены в табл. 7.

При измерении расстояние от центра отпечатка до края образца должно быть не менее 1 мм, или до центра другого отпечатка не менее 2 мм. Толщина образца должна быть не менее десятикратной глубины отпечатка. Твердость следует измерять не менее чем в трех точках (особенно алмазным конусом), т. е. не менее чем 3 раза на одном образце. Для расчета лучше принимать средне значение результатов второго и третьего измерений и не учитывать результат первого измерения. Время измерения твердости по Роквеллу составляет 10...60 с, причем результат измерения виден на шкале прибора (он указан стрелкой). При измерении твердости по Роквеллу на поверхности детали остается меньший отпечаток, чем при измерении по Бринеллю.

Твердость очень тонких слоев металла (толщиной менее 0,3 мм) с указанными нагрузками 60... 150 кг измерять нельзя, так как алмазный конус проникает на глубину, превышающую толщину этих слоев, и указывает, следовательно, твердость нижележащих областей. Вместе с тем, с увеличением твердости измеряемого материала глубина отпечатка уменьшается, вследствие чего понижается точность измерения (особенно для металлов с твердостью более 60 HRC). Для этих же целей иногда применяют приборы типа суперроквелл, у которых твердость измеряют с меньшей нагрузкой и с меньшей глубиной вдавливания. Предварительная нагрузка составляет 3 кг, а каждое деление (единица шкалы) индикатора соответствует глубине вдавливания, равной 1 мкм. Поэтому чувствительность этих приборов заметно выше.

Таблица 7. Условия для испытания по Роквеллу

| Твердость по Виккерсу HV | Обозначение шкалы Роквелла | Тип наконечника | Нагрузка, кг | Допускаемые измерения |

| 60...240 | В | Стальной шарик | 100 | 25...100 |

| 240... 900 | С | Алмазный конус | 150 | 20...67 |

| 390... 1200 | А | 60 | 20...85 |

Твёрдость по Роквкллу не имеет точного метода перевода в другие величины твёрдости или прочности при растяжении. Твёрдость по Роквеллу обычно используется для определения твёрдости непосредственно на поверхности детали.

Заключение

В курсовом проекте разрабатываются средства технического контроля детали «Валок правильный», проведено техническое нормирование операции контроля, а так же спроектированы средства технического контроля детали (калибр – скобы и калибр – пробка, а также калибр - призма). В курсовой работе были рассмотрены методы неразрушающего контроля, методы и приборы для контроля шероховатости поверхности, а так же приведена характеристика методов измерения твердости и составление карт технического контроля.

Список литературы

1. Чупырин В.Н. Технологический контроль в машиностроении. – М.: Машиностроение, 1987. – 512стр

2. Клюев В.В. Приборы для неразрушающего контроля в машиностроении. Том 1 – М.: Машиностроение, 1986 - 462 с

3. Клюев В.В. Приборы для неразрушающего контроля в машиностроении.Том2 – М.: Машиностроение, 1986 - 488 с

4. Контроль качества продукции в машиностроении: учебно-методическое пособие / Е.В.Пегашкина, М.А. Гамаюнова, Т.А. Ионкина – Нижний Тагил: НТИ(ф) УГТУ УПИ, 2007.-204 с.

5. Неразрушающий контроль качества в машиностроении: учеб. пособие. / Е.М. Файншмидт, Е.В.Пегашкина; науч. ред. М.А. Никитин. - Екатеринбург: ГОУ УГТУ-УПИ, 2002. – 101 с.

6. ГОСТ 18360-93 Калибры – скобы листовые для диаметров от 3 до 260 мм.

7. ГОСТ 18355-73 Калибры – скобы для длин свыше 10 до 500 мм.

8. ГОСТ 1502-86 Формы и правила оформления документов на технический контроль.

9. ГОСТ 14810-69 Калибры – пробки гладкие двухсторонние со вставками диаметром свыше 3 до 50мм.

10. ГОСТ 24114-80 Калибры-призмы шпоночные для валов диаметром свыше 22 до 200 мм.

|

из

5.00

|

Обсуждение в статье: Характеристика методов измерения твердости |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы