|

Главная |

Расчет режимов резания и нормирование

|

из

5.00

|

Операция 045 Фрезерная

Переход №1 (Т01): Фрезерование поверхности.

Инструмент – фреза торцовая насадная, материал режущей части – Р6М5.

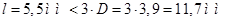

1) Глубина резания t и ширина фрезерования В (при маятниковой подаче):

2) Подача, в зависимости от параметров фрезы и обрабатываемого материала, будет равна (табл. 37, стр.285 [2]):  .

.

Подача на зуб:

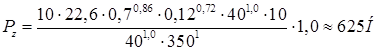

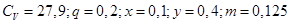

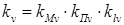

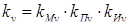

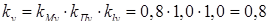

3) Скорость резания:  , где

, где

;

;

;

;

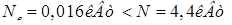

; (табл. 4, стр.263 [2])

; (табл. 4, стр.263 [2])

= 0,9; (табл. 5, стр.263 [2])

= 0,9; (табл. 5, стр.263 [2])

=1,0; (табл. 6, стр.263 [2])

=1,0; (табл. 6, стр.263 [2])

;

;

;

;

(табл. 39, стр.289 [2])

(табл. 39, стр.289 [2])

мин;

мин;

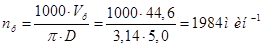

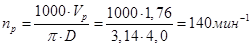

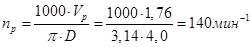

4) Частота вращения:  ;

;

Корректируем частоту вращения по паспортным данным станка:  , тогда

, тогда  ;

;

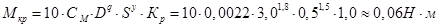

5) Главная составляющая силы резания:

; (табл. 10, стр.265 [2])

; (табл. 10, стр.265 [2])

(табл. 41, стр.291 [2])

(табл. 41, стр.291 [2])

;

;

Принимаем:

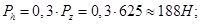

6) Силы  ,

,  ,

,  ,

,  :

:

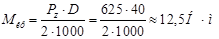

7) Крутящий момент:

;

;

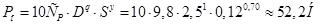

8) Мощность резания:

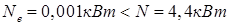

9) Реальная мощность:

кВт;

кВт;

кВт;

кВт;

;

;

;

;

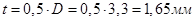

10) Основное время:

, где

, где

- длина резания

- длина резания

- врезание инструмента

- врезание инструмента

- перебег инструмента

- перебег инструмента

Операция 115 Фрезерная с ЧПУ

Переход № 1,2,3,4,5 (Т01): Сверление отверстии  .

.

Инструмент – спиральное сверло, материал режущей части – Р6М5.

1) Глубина резания определяется по формуле:

,

,

где  – диаметр сверла.

– диаметр сверла.

2) Подача в зависимости от  и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр.277 [2]):

и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр.277 [2]):

,

,

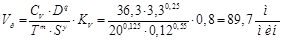

3) Расчетная скорость резания определяется по формуле:

,

,

где  - значение коэффициента и показателей степени (табл. 28, стр.278, [2]);

- значение коэффициента и показателей степени (табл. 28, стр.278, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- поправочный коэффициент,

- поправочный коэффициент,

где  ; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:  (табл. 31, стр.280, [2]).

(табл. 31, стр.280, [2]).

4) Расчетная частота вращения сверла:

.

.

Принимаем фактическую частоту вращения по паспорту станка:

.

.

Тогда фактическая скорость резания будет равна:

.

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:  ,

,

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

(табл. 10, стр.265, [2]) - поправочный коэффициент,

(табл. 10, стр.265, [2]) - поправочный коэффициент,

Осевая сила:

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

6) Мощность резания определяется по формуле:

7) Реальная мощность:

кВт;

кВт;

кВт;

кВт;

;

;

;

;

8) Основное время:

,

,

где  - величина врезания;

- величина врезания;

- длина обрабатываемой поверхности;

- длина обрабатываемой поверхности;

- количество рабочих ходов.

- количество рабочих ходов.

Переход № 6,7 (Т02): Сверление отверстии  .

.

Инструмент – спиральное сверло, материал режущей части – Р6М5.

1) Глубина резания определяется по формуле:

,

,

где  – диаметр сверла.

– диаметр сверла.

2) Подача в зависимости от  и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр.277 [2]):

и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр.277 [2]):

,

,

3) Расчетная скорость резания определяется по формуле:

,

,

где  - значение коэффициента и показателей степени (табл. 28, стр.278, [2]);

- значение коэффициента и показателей степени (табл. 28, стр.278, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- поправочный коэффициент,

- поправочный коэффициент,

где  ; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:  .

.

4) Расчетная частота вращения сверла:

.

.

Принимаем фактическую частоту вращения по паспорту станка:

.

.

Тогда фактическая скорость резания будет равна:

.

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:  ,

,

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

(табл. 10, стр.265, [2]) - поправочный коэффициент,

(табл. 10, стр.265, [2]) - поправочный коэффициент,

Осевая сила:

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

6) Мощность резания определяется по формуле:

7) Реальная мощность:

кВт;

кВт;

кВт;

кВт;

;

;

;

;

8) Основное время:

,

,

где  - величина врезания;

- величина врезания;

- длина обрабатываемой поверхности;

- длина обрабатываемой поверхности;

- количество рабочих ходов.

- количество рабочих ходов.

Переход № 8,9,10,11,12 (Т03): Сверление отверстии

Инструмент – спиральное сверло, материал режущей части – Р6М5.

1) Глубина резания определяется по формуле:

,

,

где  – диаметр сверла.

– диаметр сверла.

2) Подача в зависимости от  и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр.277 [2]):

и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр.277 [2]):

,

,

3) Расчетная скорость резания определяется по формуле:

,

,

где  - значение коэффициента и показателей степени (табл. 28, стр.278, [2]);

- значение коэффициента и показателей степени (табл. 28, стр.278, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- поправочный коэффициент,

- поправочный коэффициент,

где  ; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:  .

.

4) Расчетная частота вращения сверла:

.

.

Принимаем фактическую частоту вращения по паспорту станка:

.

.

Тогда фактическая скорость резания будет равна:

.

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:  ,

,

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

(табл. 10, стр.265, [2]) - поправочный коэффициент,

(табл. 10, стр.265, [2]) - поправочный коэффициент,

Осевая сила:

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

6) Мощность резания определяется по формуле:

7) Реальная мощность:

кВт;

кВт;

кВт;

кВт;

;

;

;

;

8) Основное время:

,

,

где  - величина врезания;

- величина врезания;

- длина обрабатываемой поверхности;

- длина обрабатываемой поверхности;

- количество рабочих ходов.

- количество рабочих ходов.

Переход № 13,14,15,16,17 (Т04): Цекование отверстия

Инструмент – зенковка с направлением (цековка), материал режущей части – Р6М5.

Для данной операции примем режимы резания, рекомендуемые «Справочником по режимам резания» под редакцией В.И. Гузеева

Диаметр отверстия – 3,9мм, диаметр цекуемого отверстия – 6мм, глубина – 3,5мм

Подача на оборот -

Скорость резания -

Осевая сила – Р = 810Н

Мощность  кВт

кВт

Переход № 18,19,20,21,22,23,24,25 (Т05): Получение фаски 0,5х45˚

Инструмент – сверло Ø5, материал режущей части – Р6М5.

1) Глубина резания:

.

.

2) Подача будет равна (табл. 26, стр.277 [2]):

,

,

3) Расчетная скорость резания определяется по формуле:

,

,

где  - значение коэффициента и показателей степени (табл. 29, стр.279, [1]);

- значение коэффициента и показателей степени (табл. 29, стр.279, [1]);

- стойкость инструмента (табл. 30, стр.280, [1]);

- стойкость инструмента (табл. 30, стр.280, [1]);

;

;

; (табл. 4, стр.263 [2])

; (табл. 4, стр.263 [2])

= 0,9; (табл. 5, стр.263 [2])

= 0,9; (табл. 5, стр.263 [2])

=1,0; (табл. 6, стр.263 [2])

=1,0; (табл. 6, стр.263 [2])

;

;

4) Расчетная частота вращения зенковки:

.

.

Принимаем фактическую частоту вращения по паспорту станка:

.

.

Тогда фактическая скорость резания будет равна:

.

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:

,

,

где  (табл. 32, стр.281, [1]);

(табл. 32, стр.281, [1]);

(табл. 10, стр.265, [2]) - поправочный коэффициент,

(табл. 10, стр.265, [2]) - поправочный коэффициент,

Осевая сила:

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

6) Мощность резания определяется по формуле:

7) Реальная мощность:

кВт;

кВт;

кВт;

кВт;

;

;

;

;

8) Основное время:

,

,

где  - величина врезания;

- величина врезания;

- длина обрабатываемой поверхности;

- длина обрабатываемой поверхности;

- величина перебега;

- величина перебега;

- количество рабочих ходов.

- количество рабочих ходов.

Переход № 26,27,28,29,30 (Т06): Нарезание резьбы М3-7Н в отверстиях

Инструмент – метчик с цилиндрическим хвостовиком, материал режущей части – Р6М5.

1) Подача при нарезании резьбы равна шагу резьбы отверстия.

,

,

2) Расчетная скорость резания определяется по формуле:

,

,

где  - значение коэффициента и показателей степени (табл. 49, стр.296, [2]);

- значение коэффициента и показателей степени (табл. 49, стр.296, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- поправочный коэффициент,

- поправочный коэффициент,

где  ; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:  .

.

3) Расчетная частота вращения метчика:

.

.

Принимаем фактическую частоту вращения по паспорту станка:

.

.

Тогда фактическая скорость резания будет равна:

.

.

4) Крутящий момент следующим образом:

Крутящий момент:  ,

,

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

(табл. 10, стр.265, [2]) - поправочный коэффициент,

(табл. 10, стр.265, [2]) - поправочный коэффициент,

5) Мощность резания определяется по формуле:

6) Реальная мощность:

кВт;

кВт;

кВт;

кВт;

;

;

;

;

7) Основное время:

,

,

где  - величина врезания;

- величина врезания;

- длина обрабатываемой поверхности;

- длина обрабатываемой поверхности;

- величина перебега;

- величина перебега;

- количество рабочих ходов.

- количество рабочих ходов.

Переход № 31,32,33,34,35,36 (Т07): Нарезание резьбы М4-7Н в отверстиях

Инструмент – метчик с цилиндрическим хвостовиком, материал режущей части – Р6М5.

1) Подача при нарезании резьбы равна шагу резьбы отверстия.

,

,

2) Расчетная скорость резания определяется по формуле:

,

,

где  - значение коэффициента и показателей степени (табл. 49, стр.296, [2]);

- значение коэффициента и показателей степени (табл. 49, стр.296, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- поправочный коэффициент,

- поправочный коэффициент,

где  ; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:  .

.

3) Расчетная частота вращения метчика:

.

.

Принимаем фактическую частоту вращения по паспорту станка:

.

.

Тогда фактическая скорость резания будет равна:

.

.

4) Крутящий момент следующим образом:

Крутящий момент:  ,

,

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

(табл. 10, стр.265, [2]) - поправочный коэффициент,

(табл. 10, стр.265, [2]) - поправочный коэффициент,

5) Мощность резания определяется по формуле:

6) Реальная мощность:

кВт;

кВт;

кВт;

кВт;

;

;

;

;

7) Основное время:

,

,

где  - величина врезания;

- величина врезания;

- длина обрабатываемой поверхности;

- длина обрабатываемой поверхности;

- величина перебега;

- величина перебега;

- количество рабочих ходов.

- количество рабочих ходов.

Переход № 37,38 (Т08): Развертывание отверстий

Инструмент – развертка, материал режущей части – Р6М5.

Для данной операции примем режимы резания, рекомендуемые «Справочником по режимам резания» под редакцией В.И. Гузеева

Диаметр отверстия – 3,7мм, диаметр развертываемого отверстия – 4мм, глубина – 7мм

Глубина резания -

Подача на оборот -

Скорость резания -

Осевая сила – Р = 22Н

Мощность  кВт

кВт

Операция 135,145 Фрезерная с ЧПУ (расчет режимов резания для данных операций проведем совместно, т.к. они выполняются на одном и том же станке, приспособлении, и обработка ведется одним и тем же инструментом)

Переход № 1,2,3,4,5,18,19,20 (Т03): Сверление отверстии

Инструмент – спиральное сверло, материал режущей части – Р6М5.

1) Глубина резания определяется по формуле:

,

,

где  – диаметр сверла.

– диаметр сверла.

2) Подача в зависимости от  и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр.277 [2]):

и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр.277 [2]):

,

,

3) Расчетная скорость резания определяется по формуле:

,

,

где  - значение коэффициента и показателей степени (табл. 28, стр.278, [2]);

- значение коэффициента и показателей степени (табл. 28, стр.278, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- поправочный коэффициент,

- поправочный коэффициент,

где  ; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:  .

.

4) Расчетная частота вращения сверла:

.

.

Принимаем фактическую частоту вращения по паспорту станка:

.

.

Тогда фактическая скорость резания будет равна:

.

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:  ,

,

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

(табл. 10, стр.265, [2]) - поправочный коэффициент,

(табл. 10, стр.265, [2]) - поправочный коэффициент,

Осевая сила:

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

6) Мощность резания определяется по формуле:

7) Реальная мощность:

кВт;

кВт;

кВт;

кВт;

;

;

;

;

8) Основное время:

,

,

где  - величина врезания;

- величина врезания;

- длина обрабатываемой поверхности;

- длина обрабатываемой поверхности;

- количество рабочих ходов.

- количество рабочих ходов.

Переход № 6,7,8,9,10,11,12,23,24,25 (Т02): Получение фаски 0,5х45˚

Инструмент – сверло Ø5, материал режущей части – Р6М5.

1) Глубина резания:

.

.

2) Подача будет равна (табл. 26, стр.277 [2]):

,

,

3) Расчетная скорость резания определяется по формуле:

,

,

где  - значение коэффициента и показателей степени (табл. 29, стр.279, [1]);

- значение коэффициента и показателей степени (табл. 29, стр.279, [1]);

- стойкость инструмента (табл. 30, стр.280, [1]);

- стойкость инструмента (табл. 30, стр.280, [1]);

;

;

; (табл. 4, стр.263 [2])

; (табл. 4, стр.263 [2])

= 0,9; (табл. 5, стр.263 [2])

= 0,9; (табл. 5, стр.263 [2])

=1,0; (табл. 6, стр.263 [2])

=1,0; (табл. 6, стр.263 [2])

;

;

4) Расчетная частота вращения зенковки:

5)  .

.

Принимаем фактическую частоту вращения по паспорту станка:

.

.

Тогда фактическая скорость резания будет равна:

.

.

6) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:

,

,

где  (табл. 32, стр.281, [1]);

(табл. 32, стр.281, [1]);

(табл. 10, стр.265, [2]) - поправочный коэффициент,

(табл. 10, стр.265, [2]) - поправочный коэффициент,

Осевая сила:

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

7) Мощность резания определяется по формуле:

8) Реальная мощность:

кВт;

кВт;

кВт;

кВт;

;

;

;

;

9) Основное время:

,

,

где  - величина врезания;

- величина врезания;

- длина обрабатываемой поверхности;

- длина обрабатываемой поверхности;

- величина перебега;

- величина перебега;

- количество рабочих ходов.

- количество рабочих ходов.

Переход № 13,14,15,16,17,26,27,28 (Т03): Нарезание резьбы М4-7Н в отверстиях

Инструмент – метчик с цилиндрическим хвостовиком, материал режущей части – Р6М5.

1) Подача при нарезании резьбы равна шагу резьбы отверстия.

,

,

2) Расчетная скорость резания определяется по формуле:

,

,

где  - значение коэффициента и показателей степени (табл. 49, стр.296, [2]);

- значение коэффициента и показателей степени (табл. 49, стр.296, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- поправочный коэффициент,

- поправочный коэффициент,

где  ; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:  .

.

3) Расчетная частота вращения метчика:

.

.

Принимаем фактическую частоту вращения по паспорту станка:

.

.

Тогда фактическая скорость резания будет равна:

.

.

4) Крутящий момент следующим образом:

Крутящий момент:  ,

,

где  (табл. 32, стр.281, [2]);

(табл. 32, стр.281, [2]);

(табл. 10, стр.265, [2]) - поправочный коэффициент,

(табл. 10, стр.265, [2]) - поправочный коэффициент,

5) Мощность резания определяется по формуле:

6) Реальная мощность:

кВт;

кВт;

кВт;

кВт;

;

;

;

;

7) Основное время:

,

,

где  - величина врезания;

- величина врезания;

- длина обрабатываемой поверхности;

- длина обрабатываемой поверхности;

- величина перебега;

- величина перебега;

- количество рабочих ходов.

- количество рабочих ходов.

Переход № 21,22 (Т04): Сверление отверстии  .

.

Инструмент – спиральное сверло, материал режущей части – Р6М5.

1) Глубина резания определяется по формуле:

,

,

где  – диаметр сверла.

– диаметр сверла.

2) Подача в зависимости от  и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр.277 [2]):

и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр.277 [2]):

,

,

3) Расчетная скорость резания определяется по формуле:

,

,

где  - значение коэффициента и показателей степени (табл. 28, стр.278, [2]);

- значение коэффициента и показателей степени (табл. 28, стр.278, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- стойкость инструмента (табл. 30, стр.280, [2]);

- поправочный коэффициент,

- поправочный коэффициент,

где  ; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

; (табл. 4, стр.263 [2]) - коэффициент на обрабатываемый материал,

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

=1,0; (табл. 6, стр.263 [2]) - коэффициент на инструментальный материал

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:

(табл. 31, стр.280, [2]) - коэффициент, учитывающий глубину сверления:  .

.

4) Расчетная частота вращения сверла:

.

.

Принимаем фактическую частоту вращения по паспорту станка:

.

.

Тогда фактическая скорость резания будет равна:

.

.

5) Крутящий момент и осевую силу определим следующим обр

|

из

5.00

|

Обсуждение в статье: Расчет режимов резания и нормирование |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы