|

Главная |

Выбор длины и ширины участка, ширины пролета.

|

из

5.00

|

Составление схемы расчета и определение высоты здания.

Длина участка по соображениям пожарной безопасности не должна превышать 50…60 м. Сетка колонн характеризует размеры ширины пролета и шага колонн.

В зависимости от типа производства, массы и габаритов выпускаемых деталей принимаем:

Ширина пролета – L = 18 м;

Шаг колонн – t = 12 м;

Значит сетка колонн: 18 * 12 м.

Ширину участка принимаем равной ширине пролета L = 18 м.

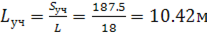

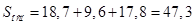

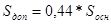

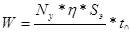

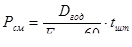

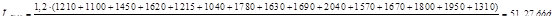

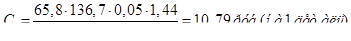

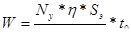

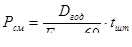

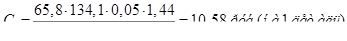

Длину участка определяем в зависимости от найденной площади участка:  ,

,

Округляем в большую сторону до стандартизованного размера. Принимаем Lуч = 12 м.

Высота пролета цеха определяется исходя из размеров изделий, габаритов оборудования (по высоте), размеров и конструкции кранов, а также из санитарно-гигиенических требований.

В = Н1 + h, (28)

Н1 = А1 + А2 + А3 + А4 + А5, (29)

где А1 = 2,94м - высота наиболее высокого станка;

А2 = 0,5м - расстояние между транспортируемым изделием и самым высоким станком;

А3 =0,05м - высота максимального транспортируемого изделия;

А4 =1м - длина строп крана;

А5 =0,5м - расстояние от центра крюка до верхней кромки подкранового рельса.

h = h1 + h2, (30)

где h1 =2,3м - высота крана от подкранового рельса;

h2 =0,1м – расстояние между верхней кромкой крана и нижней кромкой перекрытия.

Н1=2,94+0,5+0,05+1,0+0,5=5.0м

h= 2,3+0,1=2,4м

В=5.0+2,4=7,4м

В дипломном проекте спроектировано рабочее место оператора фрезерного ОЦ с ЧПУ модели Mini Mill.

Необходимо уделять внимание улучшению организации рабочих мест. Улучшение оснащенности, рациональная планировка, хорошо налаженное обслуживание рабочих мест являются важными факторами повышения производительности труда и снижения утомляемости работающего.

Основной задачей проектирования организации рабочего места является создание такой конструкции организационной оснастки и такого расположения оборудования, заготовок, готовых деталей и оснастки, при которых отсутствуют лишние и нерациональные движения и приемы (повороты, нагибания, приседания и т.д.), максимально сокращаются расстояния перемещения рабочего.

Применение типовых планировок позволяет сэкономить производственную площадь, устранить лишние движения рабочего, сократить время поиска инструмента и приспособлений.

При многостаночной работе планировка рабочего места должна обеспечить наиболее удобное для рабочего расположение органов управления всех обслуживаемых станков и минимальную затрату времени на переходы рабочего от одного станка к другому.

5. Организационно-экономическая часть [11]

Данная организационно-экономическая часть посвящена определению экономической целесообразности перевода обработки детали «Корпус» с универсальных станков на станки с ЧПУ.

Необходимость замены базового технологического процесса вызвана следующими причинами:

· Обработка корпуса по действующему технологическому процессу осуществляется на универсальном оборудовании и тем самым сопровождается большим количеством установов.

· Действующий технологический процесс обработки корпуса буксы является неэффективным и экономически не выгодным, т.к. имеются потери времени на вспомогательное время (установка, закрепление/снятие детали, транспортировка) и операционное, которые можно избежать, соблюдая принцип концентрации переходов и операций.

· Имеются операции, которые можно объединить в одну, а не разбивать на несколько, при этом теряя время на транспортировку, установку, закрепление, базирование детали.

При изготовлении детали обработка резьбовых отверстий ведется на 3 станках, а именно настольно-сверлильном станке НС-12А, агрегатно-сверлильном станке КПМЗ.101.012. и резьбонарезном станке Leinen. Лучшим вариантом было бы осуществить концентрацию этих операций на одном высокопроизводительном станке, например фрезерном обрабатывающем центре Mini Mll. Это бы позволило осуществить обработку резьбовых отверстий за один установ, а так же сократить время на транспортные операции, что привело бы к сокращению основного и вспомогательного времени.

Расчеты приведены в ценах 2009 года на базе предприятия ФГУП «КЗТА».

5.1 Технико-экономическое обоснование разработанного варианта технологического процесса

Исходные данные

Базовый вариант Таблица № 8.1.

| № | № опер | Название операции | Оборудование | Разряд станочника | Тшт, мин | Часовая тарифная ставка |

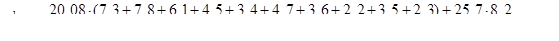

| 1 | 032 | Фрезерная | 676П | 3 | 7,3 | 20,08 |

| 2 | 035 | Фрезерная | 676П | 3 | 7,8 | 20,08 |

| 3 | 045 | Фрезерная | 676П | 3 | 6,1 | 20,08 |

| 4 | 050 | Фрезерная | 676П | 3 | 4,5 | 20,08 |

| 5 | 060 | Фрезерная | 6520Ф3 | 4 | 8,2 | 25,7 |

| 6 | 070 | Фрезерная | 676П | 3 | 3,4 | 20,08 |

| 7 | 075 | Фрезерная | 676П | 3 | 4,7 | 20,08 |

| 8 | 080 | Фрезерная | 676П | 3 | 3,6 | 20,08 |

| 9 | 090 | Фрезерная | 676П | 3 | 2,2 | 20,08 |

| 10 | 100 | Фрезерная | 676П | 3 | 3,5 | 20,08 |

| 11 | 105 | Фрезерная | 676П | 3 | 2,3 | 20,08 |

| 12 | 118 | Сверлильная | КПМЗ.101.012 | 4 | 1,2 | 17,6 |

| 13 | 120 | Сверлильная | НС-12А | 4 | 2,5 | 17,6 |

| 14 | 125 | Сверлильная | НС-12А | 4 | 10,3 | 17,6 |

| 15 | 130 | Сверлильная | НС-12А | 4 | 7,4 | 17,6 |

| 16 | 135 | Сверлильная | НС-12А | 4 | 5,1 | 17,6 |

| 17 | 150 | Сверлильная | НС-12А | 4 | 1,7 | 18,9 |

| 18 | 155 | Сверлильная | НС-12А | 4 | 0,6 | 18,9 |

| 19 | 160 | Резьбонарезная | «Leinen» | 4 | 35,8 | 18,9 |

| 20 | 165 | Резьбонарезная | «Leinen» | 4 | 10,4 | 18,9 |

| 21 | 170 | Резьбонарезная | «Leinen» | 4 | 8,1 | 18,9 |

Усовершенствованный вариант Таблица 8.2.

| № | № опер | Название операции | Оборудование | Разряд станочника | Тшт, мин | Часовая тарифная ставка |

| 1 | 032 | Фрезерная | 676П | 3 | 7,3 | 20,08 |

| 2 | 035 | Фрезерная | 676П | 3 | 7,8 | 20,08 |

| 3 | 045 | Фрезерная | 676П | 3 | 6,1 | 20,08 |

| 4 | 050 | Фрезерная | 676П | 3 | 4,5 | 20,08 |

| 5 | 060 | Фрезерная с ЧПУ | Mini Mill | 4 | 8,2 | 25,7 |

| 6 | 070 | Фрезерная | 676П | 3 | 3,4 | 20,08 |

| 7 | 075 | Фрезерная | 676П | 3 | 4,7 | 20,08 |

| 8 | 080 | Фрезерная | 676П | 3 | 3,6 | 20,08 |

| 9 | 090 | Фрезерная | 676П | 3 | 2,2 | 20,08 |

| 10 | 100 | Фрезерная | 676П | 3 | 3,5 | 20,08 |

| 11 | 105 | Фрезерная | 676П | 3 | 2,3 | 20,08 |

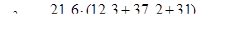

| 12 | 115 | Фрезерная с ЧПУ | Mini Mill | 3 | 12,3 | 21,6 |

| 13 | 125 | Фрезерная с ЧПУ | Mini Mill | 3 | 37,2 | 21,6 |

| 14 | 135 | Фрезерная с ЧПУ | Mini Mill | 3 | 31 | 21,6 |

Общие положения.

Технико-экономическое обоснование разработанного варианта технологического процесса представляет собой сравнение двух вариантов техпроцесса – базового (заводского) и усовершенствованного. Сравнение поможет доказать выгоду изменения технологического процесса. Критерием сравнения служит критическая программа выпуска.

Для расчета критической программы выпуска воспользуемся технологической себестоимостью производства детали по базовому и усовершенствованному технологическим процессам.

;

;

- технологическая себестоимость для базового техпроцесса;

- технологическая себестоимость для базового техпроцесса;

- переменные расходы, приходящиеся на единицу продукции по базовому техпроцессу;

- переменные расходы, приходящиеся на единицу продукции по базовому техпроцессу;

- годовая сумма постоянных расходов по базовому техпроцессу;

- годовая сумма постоянных расходов по базовому техпроцессу;

- годовая программа выпуска изделий, N=540 шт.;

- годовая программа выпуска изделий, N=540 шт.;

;

;

- технологическая себестоимость для нового техпроцесса;

- технологическая себестоимость для нового техпроцесса;

- переменные расходы, приходящиеся на единицу продукции по новому техпроцессу;

- переменные расходы, приходящиеся на единицу продукции по новому техпроцессу;

- годовая сумма постоянных расходов по новому техпроцессу;

- годовая сумма постоянных расходов по новому техпроцессу;

Общая сумма сопоставимых расходов по-новому техпроцессу:

;

;

по базовому техпроцессу:

;

;

При равенстве сопоставимых расходов, т. е. при:

;

;

находится критическая программа выпуска  :

:

;

;

тогда  ;

;

Расчет отдельных элементов сопоставимой себестоимости изготовления детали «Корпус» по базовому технологическому процесу.

Переменные затраты:

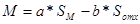

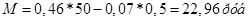

1.Затраты на материал

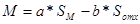

;

;

где a- норма расхода на материал или заготовку, кг/дет.;

b- вес отходов материала, подлежащих утилизации, кг.;

- цена материала, руб./кг.;

- цена материала, руб./кг.;

-цена возвратных отходов, руб./кг.;

-цена возвратных отходов, руб./кг.;

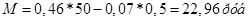

=0,07 кг;

=0,07 кг;

= 50 руб/кг;

= 50 руб/кг;

=0,5 руб/кг;

=0,5 руб/кг;

2. Заработная плата основных рабочих(за 1 деталь):

где С - часовая тарифная ставка соответствующего разряда выполняемых работ, руб./час;

- время на операцию, мин.

- время на операцию, мин.

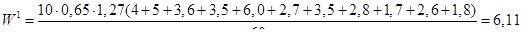

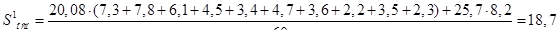

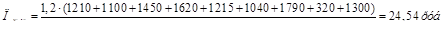

1) Фрезерные работы:  руб;

руб;

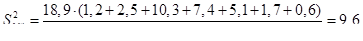

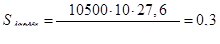

2) Сверлильные работы:  руб;

руб;

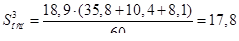

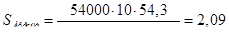

3) Резьбонарезные работы:  руб

руб

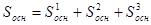

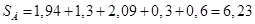

руб.

руб.

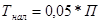

3.Дополнительная заработная плата:

руб.

руб.

4.Расходы на электроэнергию, потребляемую двигателями станков

;

;

где  - суммарная установленная мощность э/двигателей данного станка, кВт;

- суммарная установленная мощность э/двигателей данного станка, кВт;

- коэффициент использования электродвигателей данного станка;

- коэффициент использования электродвигателей данного станка;

- стоимость 1 кВт/ч электроэнергии,

- стоимость 1 кВт/ч электроэнергии,  = 1.27 руб./кВч.

= 1.27 руб./кВч.

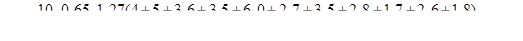

1) Для фрезерных станков: N= 10 кВт,  = 0,65;

= 0,65;

2) Для сверлильных станков: N=6 кВт,  = 0,6

= 0,6

3) Для резьбонарезных станков: N=3 кВт,  = 0,6;

= 0,6;

руб;

руб;

руб;

руб;

руб;

руб;

руб;

руб;

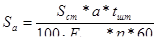

5. Расходы на смазочно-охлаждающую жидкость (СОЖ).

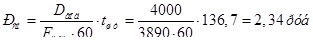

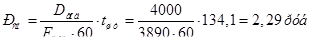

Dгод. – величина годового расхода СОЖ в год, руб.;

Fд. ст. – действительный годовой фонд времени работы станка, час:

Постоянные затраты.

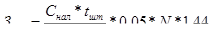

1.Расходы по эксплуатации приспособлений:

универсальных:

специальных:

где  - стоимость приспособления или себестоимость его изготовления, руб.;

- стоимость приспособления или себестоимость его изготовления, руб.;

пр – действительный годовой фонд времени работы приспособления, час

пр – действительный годовой фонд времени работы приспособления, час

-коэффициент, определяющий время использования приспособления на данной операции;

-коэффициент, определяющий время использования приспособления на данной операции;

-штучное время на данной операции, мин.

-штучное время на данной операции, мин.

N- годовая программа выпуска деталей, шт.

В базовом технологическом процессе при изготовлении детали «Корпус» используются в основном специальные приспособления.

2.Расходы по наладке приспособления:

руб.

руб.

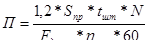

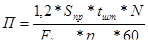

3.Заработная плата наладчика за час при изготовлении данной детали:

- часовая тарифная ставка наладчика, руб./час.

- часовая тарифная ставка наладчика, руб./час.

;

;

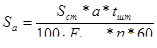

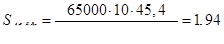

4.Амортизационные отчисления за год.

;

;

где  - стоимость станка, руб.;

- стоимость станка, руб.;

Стоимость станков:

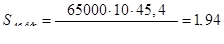

Фрезерный 676П  =65 000 руб.

=65 000 руб.

Резьбонарезный Leinen  =54 000 руб.

=54 000 руб.

Настольно-сверлильный НС-12А  =10 500 руб.

=10 500 руб.

Фрезерный с ЧПУ 6520Ф3  =230 000 руб

=230 000 руб

Агрегатный сверлильный КПМЗ 101.012.  =270 000 руб

=270 000 руб

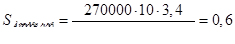

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

Расчет отдельных элементов сопоставимой себестоимости изготовления детали «Корпус» по проектируемому технологическому процессу.

Переменные затраты:

1. Затраты на материал

;

;

где a- норма расхода на материал или заготовку, кг/дет.;

b- вес отходов материала, подлежащих утилизации, кг.;

- цена материала, руб./кг.;

- цена материала, руб./кг.;

-цена возвратных отходов, руб./кг.;

-цена возвратных отходов, руб./кг.;

=0,07 кг;

=0,07 кг;

= 50 руб/кг;

= 50 руб/кг;

=0,5 руб/кг;

=0,5 руб/кг;

2. Заработная плата основных рабочих(за 1 деталь):

где С - часовая тарифная ставка соответствующего разряда выполняемых

работ, руб./час;

- время на операцию, мин.

- время на операцию, мин.

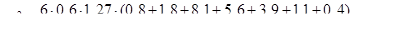

1) Фрезерные работы:  руб;

руб;

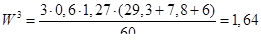

2) Фрезерные (с ЧПУ) работы:  руб;

руб;

руб

руб

3. Дополнительная заработная плата:

руб.

руб.

4. Расходы на электроэнергию, потребляемую двигателями станков

;

;

где  - суммарная установленная мощность э/двигателей данного станка, кВт;

- суммарная установленная мощность э/двигателей данного станка, кВт;

- коэффициент использования электродвигателей данного станка;

- коэффициент использования электродвигателей данного станка;

- стоимость 1 кВт/ч электроэнергии,

- стоимость 1 кВт/ч электроэнергии,  = 1.27 руб./кВч.

= 1.27 руб./кВч.

1) Для фрезерных станков: N= 10 кВт,  = 0,65;

= 0,65;

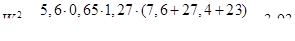

2) Для фрезерных станков с ЧПУ: N= 5,6 кВт,  = 0,65;

= 0,65;

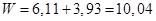

руб;

руб;

руб;

руб;

руб;

руб;

5. Расходы на смазочно-охлаждающую жидкость (СОЖ).

Dгод. – величина годового расхода СОЖ в год, руб.;

Fд. ст. – действительный годовой фонд времени работы станка, час:

Постоянные затраты.

1.Расходы по эксплуатации приспособлений:

универсальных:

специальных:

где  - стоимость приспособления или себестоимость его изготовления, руб.;

- стоимость приспособления или себестоимость его изготовления, руб.;

пр – действительный годовой фонд времени работы приспособления, час

пр – действительный годовой фонд времени работы приспособления, час

-коэффициент, определяющий время использования приспособления на данной операции;

-коэффициент, определяющий время использования приспособления на данной операции;

-штучное время на данной операции, мин.

-штучное время на данной операции, мин.

N- годовая программа выпуска деталей, шт.

В базовом технологическом процессе при изготовлении детали «Корпус» используются в основном специальные приспособления.

2. Расходы по наладке приспособления:

руб.

руб.

3. Заработная плата наладчика за час при изготовлении данной детали:

- часовая тарифная ставка наладчика, руб./час.

- часовая тарифная ставка наладчика, руб./час.

;

;

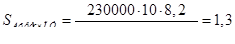

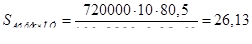

4. Амортизационные отчисления за год.

;

;

где  - стоимость станка, руб.;

- стоимость станка, руб.;

Стоимость станков:

Фрезерный 676П  =38 200 руб.

=38 200 руб.

Фрезерный ОЦ с ЧПУ Mini Mill  =1100 000 руб

=1100 000 руб

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

Себестоимость изготовления детали «Корпус».

| № | Вид расходов | Базовый ТП, руб. | Новый ТП, руб. |

| I | Переменные расходы | ||

| 1 | Затраты на материал | 22,96 | 22,96 |

| 2 | Заработная плата основных рабочих за одну деталь | 47,3 | 46,1 |

| 3 | Дополнительная заработная плата | 20,8 | 20,2 |

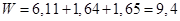

| 4 | Расходы на электроэнергию, потребляемую станками | 9,4 | 10,04 |

| 5 | Расходы на смазочно-охлаждающую жидкость (СОЖ) | 2,34 | 2,29 |

| Итого: | 102,8 | 101,95 | |

| II | Постоянные расходы | ||

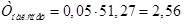

| 1 | Расходы на эксплуатацию приспособлений | 51,27 | 24,54 |

| 2 | Расходы по наладке оборудования | 2,56 | 1,22 |

| 3 | Заработная плата наладчиков | 10,79 | 10,58 |

| 4 | Амортизационные отчисления | 6,23 | 28,07 |

| Итого: | 70,85 | 64,41 | |

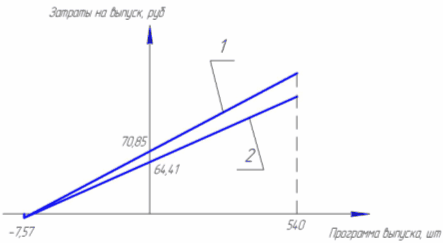

Расчет критической программы выпуска:

шт.;

шт.;

Nкр – показывает критическую величину программы, при которой сопоставимые варианты равноценны.

Общая себестоимость:

· базовый ТП:

SI=VI*N+CI=102,8*540+70,85=55582,85 руб.;

· проектируемый ТП:

SII=VII*N+CII=101,95*540+64,41=55117,4 руб.;

Экономический эффект:

· на одно изделие:

Э1=( CI - CII)+( VI - VII)=(70,85-64,41)+(102,8-101,95)=

=6,44+0,85=7,29 руб.;

· на годовую программу:

ЭN=( CI - CII)+( VI - VII)*N=)=(70,85-64,41)+(102,8-101,95)*540

=465,44 руб.;

1-кривая расходов, соответствующая базовому ТП;

2- кривая расходов, соответствующая проектируемому ТП;

Заключение

На основе полученных данных можно сделать вывод, что обработку детали более целесообразно проводить по вновь спроектированному ТП при любой программе выпуска. При этом, экономический эффект на одно изделие составит 7,29 руб., а на всю программу выпуска 465,44 руб. Такой эффект объясняется заметным снижением расходов на эксплуатацию приспособлений по новому ТП относительно базового ТП, что в свою очередь объясняется сокращением числа операций, за счет введения в ТП станков с ЧПУ. Отсюда можно сделать вывод, что применение станков с ЧПУ, и применение метода концентрации операций экономически оправдано.

6. Промышленная экология и безопасность[12]

|

из

5.00

|

Обсуждение в статье: Выбор длины и ширины участка, ширины пролета. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы