|

Главная |

Выбор, расчет производительности и требуемого количества погрузочно-разгрузочных машин

|

из

5.00

|

При выборе погрузочно-разгрузочных машин и устройств следует учитывать вид груза, тип и грузоподъемность подвижного состава, объем перевозки, массу единицы груза и другие факторы. С общими рекомендациями по применению погрузочно-разгрузочных машин, а также с их технико-эксплуатационными характеристиками можно ознакомиться в справочной литературе и в Приложении 7.

Результаты выбора оформляются в виде табл. 6. Выбор механизма осуществляется отдельно для пунктов погрузки и разгрузки для каждого грузопотока на сформированных маршрутах. Данные по погрузочно-разгрузочным машинам, осуществляющим погрузку подвижного состава, приводятся в верхней графе, а осуществляющим разгрузку – в нижней графе. Таким образом, если при перевозке рассматриваемого груза на нескольких маршрутах используется различный подвижной состав, необходимо вводить дополнительные графы для вариантов подвижного состава.

Таблица 6

Рекомендуемые погрузочно-разгрузочные механизмы

| Наименование груза | Подвижной состав | Фактическая грузоподъемность, т. | Масса единицы груза, т. | Погрузочная (разгрузочная) машина | ||

| тип | модель | грузоподъемность | ||||

В табл. 6 масса единицы груза определяется исходя их фактической грузоподъемности подвижного состава (фактической массы груза, перевозимой за ездку) и количества единиц груза (количества грузовых мест ), устанавливаемого при конкретизации условий перевозки. Масса единицы груза не должна превышать грузоподъемность погрузо-разгрузочного механизма.

Для погрузочно-разгрузочных механизмов с рабочим органом, выполненным в виде ковша или грейфера, необходимо привести данные о вместимости ковша в м3, на основании которой определяется фактическая грузоподъемность механизма при погрузке данного вида груза. Для расчетов используется величина объемной массы груза, ориентировочные значения которой приведены в Приложении 8.

В табл. 7 следует привести технико-эксплутационные показатели выбранных погрузо-разгрузочных механизмов.

Таблица 7

Основные технико-эксплуатационные показатели

погрузочно-разгрузочных машин

| Наименование показателя | Тип погрузочно-разгрузочной машины | |||

| Модель | ||||

Общий перечень показателей, приводимых в табл. 7, студент определяет самостоятельно.

Используя данные табл. 7, по каждому грузопотоку и модели погрузочно-разгрузочной машины необходимо определить следующие показатели:

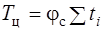

- продолжительность одного цикла работы погрузочно-разгрузочной машины:

,

,

где  - коэффициент совмещения операций (0,8 – 0,85);

- коэффициент совмещения операций (0,8 – 0,85);

ti – продолжительность i-ой операции в цикле, с.

· для погрузо-разгрузочных механизмов циклического действия с комбинированным характером перемещения груза:

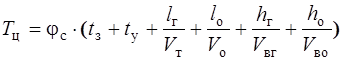

в двух плоскостях (погрузчик):

,

,

где tз, tу – время соответственно на захват и укладку груза, которое в совокупности составляет 40 – 60 с.

lг, lо – среднее расстояние перемещения погрузо-разгрузочного механизма соответственно с грузом и без груза, м (определяется студентом самостоятельно);

Vг, Vо – скорость перемещения механизма соответственно с грузом и без груза, м/с;

hг, hо – высота соответственно подъема и опускания груза, м;

Vвг, Vво – скорость соответственно подъема и опускания груза, м/с.

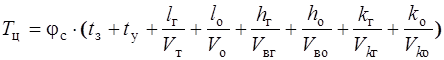

в трех плоскостях (кран):

где kг, kо – расстояние перемещения тележки, м (не более пролета);

Vkг, Vkо – скорость перемещения тележки соответственно с грузом и без груза, м/с.

· для экскаваторов принять время цикла равным 15 с.

- время, затрачиваемое непосредственно на погрузку (разгрузку) одного автомобиля (автопоезда), определяется как произведение количества единиц груза и времени цикла;

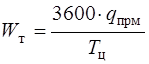

- техническую производительность погрузо-разгрузочного механизма:

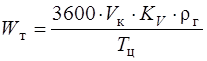

· для погрузчика, крана:

,

,

где Wт – техническая производительность погрузо-разгрузочного механизма, т/ч.

qпрм – грузоподъемность погрузо-разгрузочного механизма, т.

· для экскаватора:

,

,

где Vл – объем ковша, м3;

KV – коэффициент использования объема ковша, принимаемый:

для песчаных грунтов – 0,9 – 1,1;

для глиняных грунтов – 0,7 – 0,85;

для взорванных, скальных пород – 0,4 – 0,6.

Тип грунта студентом определяется самостоятельно в соответствии с заданными грузопотоками навалочных грузов.

- объемная масса груза, т/м3 (Приложение 8).

- объемная масса груза, т/м3 (Приложение 8).

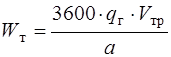

· для погрузо-разгрузочных механизмов с рабочим органом непрерывного действия:

ящики на транспортере:

,

,

где qг – масса единицы груза (одного ящика), т;

Vтр – скорость перемещения транспортерной ленты, м/с;

a – среднее расстояние между центрами масс единиц груза, м.

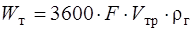

навалочные грузы на транспортере:

где F – площадь поперечного сечения слоя перемещаемого груза (высота насыпа груза не должна превышать половины ширины транспортерной ленты), м2.

- эксплуатационную производительность погрузо-разгрузочного механизма:

Wэ =  ,

,

где Kв – коэффициент использования механизма по времени (в расчетах принять равным нормативному значению 0,7 – 0,85);

Kг – коэффициент использования погрузо-разгрузочного механизма по грузоподъемности, применяется только для погрузчиков и кранов:

где qг – масса единицы груза, т.

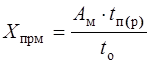

- требуемое количество погрузо-разгрузочных механизмов на заданном маршруте:

,

,

где tп(р) – время затраченное непосредственно на погрузку (разгрузку), рассчитанное в данном пункте;

tо – время оборота автомобиля на маршруте, ч.

Расчет производится для наиболее напряженного дня, то есть количество автомобилей на маршруте Aм округляется до ближайшего большего целого.

Для погрузо-разгрузочных механизмов циклического действия приведение развернутого расчета времени цикла является обязательным.

В заключении следует привести анализ возможности сокращения простоя подвижного состава в пунктах погрузки и разгрузки при применении механизации погрузо-разгрузочных работ. Результаты анализа должны быть оформлены в виде табл. 8.

Таблица 8

Рекомендации по сокращению времени простоя

| Наименование груза | Подвижной состав | Время простоя, ч / ездку | Возможное снижение, % | ||

| нормативное | основное | возможное | |||

Нормативное время определяется согласно Приложению 4 и было рассчитано в пунктах 2- 6 курсовой работы.

Основное время представляет собой время затрачиваемое непосредственно на погрузку и разгрузку груза с использованием соответствующего погрузо-разгрузочного механизма. Для навалочных грузов основное время определяется как сумма времени на погрузку экскаватором и нормативного времени на разгрузку.

Возможное время включает в себя время на выполнение основных и дополнительных операций. По условию дополнительные операции не могут увеличивать основное время более чем на 15 %.

Возможное снижение представляет собой сравнение нормативного и возможного времени.

|

из

5.00

|

Обсуждение в статье: Выбор, расчет производительности и требуемого количества погрузочно-разгрузочных машин |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы