|

Главная |

Описание процессов системы менеджмента качества

|

из

5.00

|

Сущность процессного подхода кратко можно охарактеризовать, как адекватное представление деятельности предприятия в области качества в виде сети взаимосвязанных и взаимодействующих процессов и управления процессами на основе цикла PDCA: планирование процесса - реализация процесса - контроль процесса - анализ результатов и совершенствование процесса.

Первая задача, как следует из требований ГОСТ Р ИСО 9001:2001, – выявить процессы, необходимые для системы менеджмента качества. Очевидно, что под эту формулировку подпадают все производственные и административные процессы, а также процессы менеджмента предприятия, оказывающие прямое или косвенное влияние на качество. Чтобы выделить эти процессы из совокупности всей деятельности предприятия, принят следующий подход.

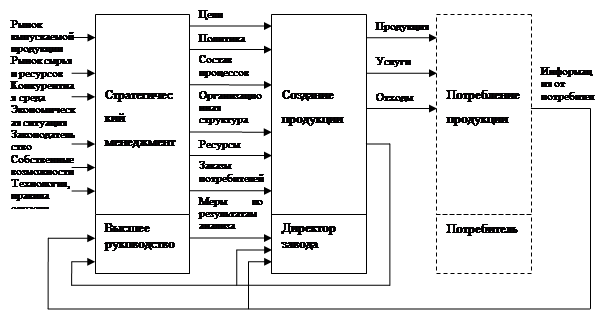

Рисунок 3

На самом верхнем уровне (рис. 3) деятельность предприятия представляется в виде всего двух процессов – стратегического менеджмента и создания продукции. Стратегический менеджмент – это процесс высшего руководства. На выходе его цели, политика, стратегические планы и ресурсы, в том числе – цели и политика в области качества, планы и ресурсы для их достижения. Они служат входными элементами для процесса создания продукции. Под термином «создание продукции» понимается вся деятельность предприятия на протяжении жизненного цикла продукции – от маркетинга до послепродажного обслуживания и утилизации. Ответственность за этот процесс несет, как правило, генеральный директор. Третий процесс, показанный пунктиром, – это уже деятельность не предприятия, а потребителя, связанная с потреблением продукции.

Далее процесс создания продукции разворачивается в цепочку основных процессов – процессов, в результате которых производятся продукты или услуги и которые создают прямую ценность для потребителя. Примерами основных процессов являются: управление ресурсами, проектирование и разработка, планирование выпуска продукции, закупки, производство и обслуживание продукции, требование к документации, управление оборудованием для мониторинга и измерений, измерение анализ и совершенствование.

Для каждого основного процесса определяется руководитель, который возглавляет всю дальнейшую работу по определению подведомственного процесса. Под определением процесса понимается установление состава процессов системы менеджмента качества и разработка моделей процессов, отражающих:

- структуру процессов;

- ресурсы для обеспечения надлежащего функционирования;

- индикаторы для оценки функционирования.

Первоначальная задача руководителей процессов – выделить субпроцессы и поддерживающие (вспомогательные) процессы, которые необходимы для функционирования руководимых ими процессов. Эта работа необходима, чтобы сформировать примерный состав процессов Системы менеджмента качества, назначить их владельцев и организовать под их руководством работу по определению процессов применительно к своей области ответственности.

Практика идентификации процессов персоналом предприятий, внедривших систему менеджмента качества по требованиям ГОСТ Р ИСО 9001:2001, свидетельствует о том, что установить весь состав процессов с первого раза удается редко. Как правило, первоначально формируется временный вариант перечня процессов, чтобы можно было начать работу по их определению. Затем, по мере осознания персоналом предприятия своей деятельности, этот перечень корректируется в направлении более полного отражения состава существующих процессов.

Определению структуры процесса – состава и содержания отдельных его шагов – способствует применение специально разработанных стандартных форм, а также карт процессов.

В стандартных формах приводятся сведения о входах и выходах, их поставщиках и потребителях, содержании процесса и его составных частях (субпроцессах). Заполнение стандартных форм рекомендуется производить в рамках комплексных рабочих групп, объединяющих специалистов из подразделений, которые обеспечивают качество входов и ресурсов для процесса, реализуют процесс и используют его результаты.

Карты процессов – это графическое представление процесса в виде блок-схем, при которых шаги процесса изображаются в предопределенных столбцах, соответствующих участникам процесса. Карты процессов, по моему мнению, должны разрабатываться лично владельцами процессов с обязательным привлечением руководителей и специалистов, задействованных в них подразделений предприятия.

С помощью текстовых описаний, стандартных форм и карт процессов участниками процессов осуществляется идентификация собственной деятельности в рамках системы менеджмента качества. Очевидно, потребуется несколько попыток, прежде чем удастся получить удовлетворительное описание процесса.

Аналогичная работа проводится и по поддерживающим процессам. Состав поддерживающих процессов определяется владельцами основных процессов.

Описанный процесс подвергается анализу на предмет соответствия его структуры требованиям Системы менеджмента качества. Что это за требования? Во-первых, это требования ГОСТ Р ИСО 9001:2001. Во-вторых, требования самого предприятия ОАО «СТАР». Реализуются они посредством включения в состав процесса соответствующих шагов, направленных на выполнение конкретных требований стандарта, например, идентификации и прослеживаемости, регистрации записей о качестве, корректирующих и предупреждающих действий и т. п. Так, в рамках процедуры предупреждающих действий должны быть идентифицированы внутренние и внешние риски процесса с точки зрения качества и оценено наличие в его составе шагов, направленных на избежание или снижение рисков.[С1]

Уместно подчеркнуть, что для того, чтобы действия по выполнению требований ГОСТ Р ИСО 9001:2001 были корректно интегрированы в процессы, необходимо, чтобы к моменту «обустройства» процесса все документированные процедуры по реализации требований ГОСТ Р ИСО 9001:2001 уже были разработаны.

На данном этапе могут и должны быть использованы наработанные процедуры по соответствующим элементам Системы качества ГОСТ Р ИСО 9001:96, поскольку значительная часть этих процедур в новой версии стандартов концептуальных изменений не претерпела. Очевидно, что применять следует те процедуры, ценность которых подтверждена практикой. Если процедуры и соответствующие им документы были адекватны целям и требованиям системы качества, реально работали и доказали свою эффективность, то для них, скорее всего, потребуются незначительные доработки[1]. Если же процедуры носили формальный характер и предназначались в основном для представления в орган сертификации, то их лучше и легче разработать заново.

Следующим этапом является формирование требований к ресурсам для функционирования процесса.

В качестве обязательных компонент ресурсов, которые должны быть определены и обеспечены, в ГОСТ Р ИСО 9001:2001 обозначены человеческие ресурсы (руководители и исполнители работ), инфраструктура и производственная среда. Если понимать под ресурсами все материальные и нематериальные компоненты, используемые в рамках процесса для преобразования входящих элементов в выходящие, без которых желаемое протекание процесса невозможно или неэффективно, то в состав ресурсов необходимо включить, как минимум, информацию, метод выполнения работ и время.

На заключительном этапе устанавливаются индикаторы процессов. Чтобы установить индикаторы каждому процессу, необходимо определить его долгосрочные цели с точки зрения качества. Цели процессов определяются таким образом, чтобы цели каждого из них полностью отвечали целям предприятия в области качества, а достижение целей всех процессов в сумме обеспечивало достижение целей предприятия.

На основе целей процессов устанавливаются индикаторы. Индикаторы устанавливаются таким образом, чтобы по ним можно было измерить степень достижения цели.

Строго говоря, цели и индикаторы процессов следует начинать формулировать раньше – еще на этапе анализа структуры процессов. Потому как анализ структуры процессов базируется, в первую очередь, на оценке соответствия структуры процессов их целям. На заключительном же этапе работ по определению процессов проводится документирование целей и индикаторов.

Техническая сторона решения процедурных вопросов, связанных с оценкой индикаторов, состоит в установлении источников исходных данных, периодичности их сбора и анализа, а также в установлении процедуры сбора и анализа данных и принятия по ним мер. Тем самым обеспечивается необходимая база для мониторинга эффективности процессов и планирования улучшений.

Важная рекомендация была предложена ИСО/ТК 176. Не следует рассматривать изменение структуры документов системы в качестве обязательного условия перехода на новые стандарты. Документация системы качества может быть индивидуальной для каждой организации. При этом можно адаптировать к новым стандартам документацию системы качества, ранее структурированную по 20 элементам в соответствии с ГОСТ Р ИСО 9001:96.

Закупки

Раздел проекта, рассматривающий процесс закупок, — один из самых важных, поскольку качество продукции ОАО «СТАР» в значительной мере зависит от качества поставляемых комплектующих.

Стандарт ГОСТ Р ИСО 9001:2001 требует налаживание и поддержание взаимовыгодных отношений с поставщиками. Если отношения между поставщиками и ОАО «СТАР» формируются на взаимовыгодной основе, они способствуют расширению возможностей поставщиков и ОАО «СТАР». Реализация этого принципа требует идентификации основных поставщиков ОАО «СТАР», четких и открытых связей и отношений (основанных на балансе краткосрочных и долгосрочных целей обеих сторон), обмена информацией и планов на будущее, совместной работы по четкому пониманию потребностей потребителей продукции ОАО «СТАР», инициирования совместных разработок и улучшения продукции и процессов.

4.1.1 Назначение

Процесс закупок заключается в выявлении потребности, в выборе и оценке поставщика, оформлении документации и заключении договоров (контрактов) на закупки, закупок продукции, входного контроля и испытаниях закупленной продукции, её хранении и выдачи в производство.

Требования по закупке распространяются на сырье, материалы, полуфабрикаты, комплектующие изделия, предназначенные для использования, как в основном производстве, так и для обеспечения функционирования всех подразделений предприятия.

4.1.2 Особенности

Исторически сложилось так, что на предприятии закупками занимаются два подразделения:

ОМТС – сырьё и материалы

ОВК – комплектующие

Такое разделение обусловлено сложностью и разнообразием закупаемой продукции, а так же высокими требованиями к качеству закупаемой продукции. Люди, работающие в этих подразделениях и задействованные в процессе закупок, имеют необходимую подготовку.

4.1.3 Описание процесса «Закупки»

1. Процесс – закупки.

2. Руководитель процесса – Начальники ОМТС, ОВК.

3. Процесс вышестоящего уровня – создание продукции.

4. Краткое описание процесса: Процесс закупок заключается в выявлении потребности, в выборе и оценке поставщика, оформлении документации и заключении договоров (контрактов) на закупки, закупок продукции, входного контроля и испытаниях закупленной продукции, ее хранении и выдачи в производство.

5. Входы и выходы процесса.

6.

| Входы | Процесс – поставщик |

| Выходы | Процесс – потребитель |

| Годовые, квартальные, месячные планы производства. | Планирование производства и его обеспечения. | Сырьё, материалы, комплектующие. | Производство и обслуживание продукции |

7. Субпроцессы (этапы).

| № | Наименование | Содержание | Руководитель |

| 1 | Составление планов на закупку | В зависимости от плана выпуска продукции составляются планы на закупку необходимых материалов и комплектующих | Начальники ОМТС, ОВК. |

| 2 | Оценка и выбор поставщика | В соответствии с пунктом 5 СТП 4.6.03 – 2000, из реестра поставщиков предприятия производится выбор субподрядчика. | Начальники ОМТС, ОВК. |

| 3 | Оформление контракта на закупку материалов и комплектующих | Оформление контракта на закупку в соответствии с пунктом 6 СТП 4.6.03 – 2000. | Начальники ОМТС, ОВК. |

| 4 | Закупка | Оплата и доставка материалов и комплектующих. | Начальники ОМТС, ОВК. |

| 5 | Входной контроль | Лабораторные испытания образцов закупленной продукции в соответствии СТП 4.10.01 | БВП. |

| 6 | Хранение | Хранение на складе ОМТС, с соблюдением условий хранения. | Начальники ОМТС, ОВК. |

| 7 | Выдача в производство | Выдача для использования в технологическом процессе. | Начальники ОМТС, ОВК. |

4.1.4 Карта процесса «Закупки».

4.1.5

|

|

4.1.6 Блок – схема процесса «Закупки».

1. Выявление потребности.

На основе плана выпуска продукции подразделения оформляют заявки на комплектующие и материалы.

2. Формирование плана закупок.

На основе заявок подразделений составляется план закупок.

3. Сбор информации оценка и выбор поставщика.

3.1. Сбор информации.

3.1.1. Изучая рынок предложений, инженер ОМТС, ОВК - ответственный исполнитель (далее по тексту ОИ) непрерывно осуществляет сбор достоверной информации о поставщиках и их продукции.

3.1.2. Ответственность за сбор информации и выбор поставщика возлагается на инженеров ОМТС, ОВК.

3.1.3. Способы и источники информации могут быть различными, такими как, общение с представителями поставщика лично или по телефону, выезд в командировку, рекомендации руководителей или третьих лиц, прайс-листы, объявление в газетах, журналах и т.д.

3.1.4. Полученная информация должна отражать следующие вопросы:

- наименование закупаемой продукции;

- обозначение нормативного документа;

- наличие сертификата (паспорта) качества, «Авиатехприёмки»;

- масса (объём) тарного места;

- цена;

- сроки исполнения заказа;

- способ доставки.

3.2. Формирование базы данных.

3.2.1. Полученная информация о поставщиках в краткой форме заносится в базу данных о поставщиках.

3.2.2. Ответственность за формирование базы данных возлагается на ОИ.

3.3. Предварительный выбор поставщиков.

3.3.1. Предварительный выбор поставщиков осуществляется при наличии нескольких поставщиков, производящих однородную продукцию. Целью выбора является выявление поставщика, в наибольшей степени удовлетворяющего требованиям предприятия.

3.4. Оценка поставщика и ведение листа оценки поставщика.

3.4.1. Оценке подлежат, как новые, так и действующие поставщики.

3.4.2. Ответственность за оценку возлагается на ОИ ОМТС, ОВК.

3.4.3. Оценка новых потенциальных поставщиков осуществляется согласно подготовленной базе данных, путём обобщения и изучения материалов, характеризующих качество работы поставщиков, включая данные о наличии у поставщиков системы качества. Также может быть проведена проверка продукции и условий производства (системы качества) непосредственно у поставщика, если это оговорено в контракте.

3.4.4. Из занесённых в базу данных поставщиков выбираются несколько, наиболее удовлетворяющих требованиям предприятия.

3.4.5. Оценка действующих поставщиков производится по результатам работы с ними в течение года на основе анализа выполнения поставщиками обязательств по договорам. Оценка проставляется в январе в листе оценки и информации о поставщике.

Критериями для оценки поставщика служат:

- качество продукции;

- соблюдение сроков поставки;

- соблюдение объёмов поставки;

- приемлемость цен на продукцию;

- местонахождение поставщика;

- доля продукции, поставляемая на внешний рынок;

- финансовая состоятельность предприятия.

Для каждого критерия определён вес.

| Критерий | качество продукции | соблюдение сроков поставки | соблюдение объёмов поставки | приемлемость цен на продукцию | местонахождение поставщика | доля продукции, поставляемая на внешний рынок (% от общего объёма) | финансовая состоятельность предприятия (коэффициент текущей ликвидности) |

| Вес | 0,3 | 0,175 | 0,175 | 0,125 | 0,075 | 0,075 | 0,075 |

Каждый критерий оценивается по пятибалльной системе. Если предприятие поставляет на ОАО «СТАР» несколько наименований продукции, то для выставления общей оценки поставщика используются средние значения по каждому наименованию поставляемой продукции. Оценка поставщика оформляется в соответствии с формой.

Качество продукции

| % брака в продукции поставщика | 0 % | 1 % | 2 % | 3 % | 4 % |

| Оценка | 5 | 4 | 3 | 2 | 1 |

Соблюдение сроков поставки

| Отклонение от сроков поставки | 0 | ±1 день | ±2 дня | ±3 дня | ±4 дня |

| Оценка | 5 | 4 | 3 | 2 | 1 |

Соблюдение объёмов поставки

| Отклонение от объёмов поставки | 0 | 1 % | 2 % | 3 % | 4 % |

| Оценка | 5 | 4 | 3 | 2 | 1 |

Приемлемость цен на продукцию

| Отклонение от средней цены на продукцию. | -10 % и меньше | -5 % | 0 % | +5 % | +10 % и больше |

| Оценка | 5 | 4 | 3 | 2 | 1 |

Местонахождение поставщика

| Местонахождение поставщика | В Перми | В Пермской области | В другой области России | Ближнее зарубежье и дальний восток | Дальнее зарубежье |

| Оценка | 5 | 4 | 3 | 2 | 1 |

Данный критерий предназначен для оценки риска возникновения проблем при транспортировке от поставщика до ОАО «СТАР».

Доля продукции поставщика поставляемая на внешний рынок

| Процент от общего объема выпуска продукции | 40 % и больше | 30 % | 20 % | 10 % | 0 % |

| Оценка | 5 | 4 | 3 | 2 | 1 |

Этот критерий оценивает стабильность бизнеса поставщика. Внешний рынок стабильней, чем внутренний российский.

Финансовая состоятельность предприятия

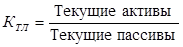

| Коэффициент текущей ликвидности | 2 и выше | 1,75 | 1,50 | 1,25 | 1 и меньше |

| Оценка | 5 | 4 | 3 | 2 | 1 |

Коэффициент текущей ликвидности (КТЛ) характеризует, способность поставщика рассчитаться со своими долговыми обязательствами.

Коэффициент текущей ликвидности предполагает сопоставление текущих активов, т.е. средств, которыми располагает поставщик в различной форме (денежные средства, дебиторская задолженность нетто[2] ближайших сроков погашения, стоимости запасов товарно-материальных ценностей и прочих активов), с текущими пассивами, т.е. обязательствами ближайших сроков погашения (ссуды, долг поставщикам по векселям, бюджету, рабочим и служащим). Если долговые обязательства превышают средства поставщика, то он является некредитоспособным.

В случае резкого изменения одного из критериев оценки, проводится оценка поставщика до окончания года, за период с начала года. Оценка проводится по тем же критериям, что и при оценке в конце года.

3.5. Оформление и ведение реестра поставщиков.

3.5.1. Реестр поставщиков ведётся с целью отображения информации о соблюдении условий контракта на основе анализа поставок.

3.5.2. Ответственность за оформление реестра поставщиков возлагается на ОИ.

3.5.3. В зависимости от оценок (см. п.3.4.5) ОИ принимает решение в листе оценки и информации о поставщике, о включении данного поставщика в реестр поставщиков.

- при оценке 5 или 4 поставщик сохраняет позиции в реестре поставщиков.

- при оценке 3 может быть поставлен вопрос о поиске (выборе) альтернативного поставщика из базы данных о поставщиках.

- при оценке 2 или 1 решается вопрос об исключении из реестра недобросовестного поставщика и замены его другим с указанием причин, либо ужесточении требований к поставщику, если это монополист.

3.5.4. Смена поставщика предполагает:

а) расторжение договора с недобросовестным поставщиком;

б) выбор альтернативного поставщика из базы данных и его оценка;

в) заключение договора с новым поставщиком.

3.5.5. [С2] Составленный реестр поставщиков по итогам года утверждается начальником ОМТС, ОВК. По итогам работы с поставщиками начальники ОМТС и ОВК составляют отчет, в котором информируют руководство предприятия ОАО «СТАР» об оценке поставщиков. На основании этого отчета руководство предприятия ОАО «СТАР» разрабатывает поощрительные акции для предприятий получивших оценки 5 и 4. Так же на основании этого отчета руководство предприятия ОАО «СТАР» разрабатывает меры воздействия на поставщиков, получивших оценку 3, направленные на повышение качества поставляемой этими поставщиками продукции и повышение эффективности сотрудничества с этими поставщиками.

4. Оформление документации на закупки.

Документация содержит четкие данные, отражающие характер закупаемой продукции в т.ч.:

- точное наименование продукции в соответствии с НД (ТУ, ГОСТ)

- требования к упаковке

- дополнительные требования к качеству (при необходимости)

- требования по наличию и составу сопроводительной документации, включая идентификационные коды (для импортных комплектующих)

5. Оформление контракта на закупку.

5.1. Оформление заявки на продукцию.

Начальник бюро, инженер ОМТС, ОВК оформляет заказ в установленной форме.

5.2. Регистрация заявок.

Начальник бюро, инженер ОМТС, ОВК регистрирует заявки в журнале регистрации заявок.

5.3. Отправка заявок в адрес поставщика.

В заявках указывается срок, в течение которого поставщик должен отправить предприятию ОАО «СТАР» проект договора или уведомление об отказе в поставке продукции. Отправка оформленных заявок производится через канцелярию в соответствии с СТП 4.5.11 «Делопроизводство несекретное. Организация и ведение».

5.4. Подтверждение принятия заявок. Поступление проекта контракта.

В подтверждение принятия заявок поставщик отправляет проект контракта. Если в течение указанного срока от поставщика не поступил проект договора или уведомление об отказе в поставке продукции, то это воспринимается как отказ в поставке продукции.

5.5. Выбор другого поставщика.

Из реестра поставщиков производится выбор другого поставщика.

5.6. Регистрация проекта.

Поступивший проект контракта регистрируется в журнале.

5.7. Согласование проекта с отделами и службами предприятия.

В согласовании участвуют: ПЭО, ЮБ, бухгалтерия.

5.8. Решение подразделений относительно условий контракта.

Письменно в виде резолюций вносятся изменения или отклонения к условиям контракта.

5.9. Утверждение контракта.

В случае положительного решения подразделений относительно условий контракта, директор, путем подписания утверждает контракт.

5.10. Отправка контракта.

Подписанный директором контракт отправляется поставщику. Контракт отправляется через канцелярию в соответствии с СТП 4.5.11 «Делопроизводство несекретное. Организация и ведение».

5.11. Составление протокола разногласий к проекту контракта.

В случае несоответствия условий контракта требованиям ОАО «СТАР», составляется протокол разногласий. Письменно в двух экземплярах.

5.12. Утверждение протокола разногласий.

Протокол разногласий утверждается директором завода.

5.13. Отправка протокола разногласий поставщику.

Через канцелярию протокол разногласий отправляется к поставщику.

5.14. Поступление контракта.

Пересмотренный контракт поступает от поставщика.

5.15. Проверка контракта.

Пересмотренный контракт анализируется в порядке изложенном выше.

5.16. Утверждение контракта.

В случае соответствия контракта требованиям предприятия, контракт подписывается директором завода.

6. Оплата и доставка закупленной продукции.

Оплата и доставка закупленной продукции определяется условиями контракта.

7. Входной контроль и испытания закупленной продукции.

Входной контроль продукции проводится по инструкциям, разработанным службами конструкторских отделов, ОГМет, ТОЭ, в которых должны быть указаны:

- виды продукции подлежащих входному контролю

- обозначения НД и ТД на виды продукции

- проверяемые параметры

- методы проверки (НД и ТД)

- указания о дополнительной маркировке продукции, прошедшей входной контроль (только для ИЭТ, черных и цветных металлов)

- процент выборки от партии при входном контроле - периодичность контроля (только для продукции, допускающей перепроверку после окончания гарантийного срока годности)

- специальные защитные меры, применяемые при проведении входного контроля

- применяемое оборудование, если оно не указано в НД и ТД на продукцию

Разрешается проведение входного контроля по решениям и служебным запискам конструкторских отделов. В решениях или служебных записках указывают только те параметры, для проверки которых на предприятии имеется контрольно-измерительное оборудование. Решения или служебные записки действуют в течение того года, в котором они были выпущены, если в них не указан иной срок действия.

Входной контроль по импортной элементной базе должен проводиться по инструкциям либо решениям, оформляемым разработчиком

Поступающая на предприятие продукция вместе с сопроводительной документацией предъявляется работниками ОМТС и ОВК на входной контроль в БВК. Предъявление продукции производится в таре изготовителя.

Погрузо-разгрузочные работы, а также операции распаковки-упаковки, необходимые при входном контроле материалов проводят работники ОМТС.

Входной контроль производится в сроки, не превышающие гарантийный срок хранения продукции на складах, если не оговорен другой срок.

Результаты входного контроля продукции заносятся работниками БВП в журналы по типам продукции, ставится личное клеймо работника БВП и дата проверки. Необходимость дополнительного маркирования проверенной в БВП продукции определяется инструкциями по входному контролю. Срок хранения журнала учета – не менее 10 лет для всей продукции.

Необходимыми средствами индивидуальной защиты, а также приспособлениями (весла для перемешивания и т.д.) и тарой (банки и т.д.) для взятия проб продукции контролеров БВП обеспечивает ОМТС.

Проверенная и признанная годной продукция возвращается на склады ОМТС, ОВК в таре, в которой была на момент предъявления в БВП, и храниться отдельно от продукции, не прошедшей входной контроль.

Сопроводительная документация на КИ и ИЭТ с отметкой БВП возвращается на склад ОВК. Сопроводительная документация на прочую продукцию, прошедшую входной контроль, храниться в БВП. Сроки хранения сопроводительной документации на металлы, химикаты, электроизоляционные, горюче-смазочные и разные материалы – 15 лет.

Ответственность за соблюдение правил хранения продукции в соответствии с требованиями НД и ТД за выдачу и производство забракованной или не прошедшей входной контроль продукции и за возникший в результате этого брак несет конкретный работник ОМТС или ОВК. За своевременной изоляцией забракованной продукции следят работники складов ОМТС и ОВК

9. Выдача разрешения на использование закупленной продукции.

Выдача разрешения на использование закупленной продукции по результатам входного контроля.

10. В случае выявления брака, действовать в соответствии с требованиями СТП 4.10.01 «Входной контроль материалов полуфабрикатов и комплектующих изделий»

11. Хранение.

Условия хранения материалов, полуфабрикатов, сырья и комплектующих изделий на складах должны соответствовать требованиям нормативной документации (НД). Временное изменение условий хранения на определенный срок допускается только при оформлении решения, согласованного с ОТК и ПЗ.

Все материалы, сырье и комплектующие изделия поступают на склады в упаковке соответствующей ОСТу, ГОСТ, ТУ заводов- изготовителей.

Складские рабочие освобождают материалы и комплектующие от упаковки и укладывают в стеллажи предварительного хранения.

Работники склада за 1,5 - 2 месяца до окончания срока хранения материалов, сырья и комплектующих изделий с ограниченными сроками хранения, сообщают в ОМТС, ОВК для принятия мер по их использованию в производстве или реализации.

Материалы, полуфабрикаты, сырье и комплектующие изделия с истекшим гарантийным сроком складского хранения подлежат изоляции в течение суток в отдельном помещении. Могут быть допущены к использованию в производстве по ведомости отступления или решению, согласованным (при необходимости) с ПЗ только после проверки их на соответствие требованиям НД с положительным результатом.

12. Использование продукции.

Выдача в производство материалов, полуфабрикатов, сырья и комплектующих, признанных годными по результатам входного контроля, производится складом.

Цеха-потребители материалов, полуфабрикатов, сырья и комплектующих изделий подают требования на склады за 2 – 3 дня до их получения.

Перед выдачей в производство, контролер сверяет соответствие марки, сертификата материала, спецификации, номера ГОСТ, ОСТ или ТУ по биркам и маркировке на материале, полуфабрикате, сырье и комплектующих изделиях, проверяет гарантийные сроки хранения и заключение по результатам входного контроля.

Материалы, полуфабрикаты, сырье и комплектующие изделия кладовщики выдают в присутствии контролера. Транспортирование материалов, полуфабрикатов, сырья и комплектующих изделий транспортными средствами должно обеспечивать сохранность груза и защиту его от атмосферных осадков.

Транспортирование комплектующих ЭРИ со склада ОВК производится в заводской упаковке (большие партии), а маленькие партии с использованием фольги.

Ответственность за порядок выдачи материалов, полуфабрикатов, сырья и комплектующих изделий в соответствии с НД, настоящим стандартом, несет начальник складского хозяйства.

4.1.7 Индикаторы процесса «Закупки».

| Процесс | Цели в области качества | Индикаторы процесса | ||

| В физическом выражении | В денежном выражении | |||

| Закупки | Закупка материалов и комплектующих изделий требуемого качества, количества и установленные сроки с наименьшими затратами. | Количество материалов и комплектующих не прошедших входной контроль. Количество отказов и дефектов готовой продукции из-за недостатков материалов и комплектующих. Время, прошедшее с момента оформления заявок до поступления закупленной продукции на склад. Точность поставки в срок. | Общие потери из-за недостатков материалов и комплектующих. Затраты предприятия, связанные с забракованием и отказами продукции внешних поставщиков при: - входном контроле, производстве и испытаниях, - в эксплуатирующих организациях, Доля затрат, связанная с материалами и комплектующими: - во внутреннем браке, - во внешнем браке. | |

|

из

5.00

|

Обсуждение в статье: Описание процессов системы менеджмента качества |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы