|

Главная |

Определение размера партии деталей

|

из

5.00

|

Рассчитаем минимальный размер партии деталей исходя из допустимых потерь времени на переналадку оборудования. Минимальный размер парии деталей определим по операции с наибольшим соотношением tпз/tшт на ведущих группах оборудования:

n min = (1-s)*t пз /(s*tшт), шт .,

где tпз - норма подготовительно-заключительного времени, мин.,

s - доля допустимых потерь времени на переналадку оборудования.

Допустимые потери времени на переналадку оборудования устанавливаются в зависимости от числа операций, закрепленных за одним рабочим местом, а также себестоимости изготовления одной детали. Чем больше операций закреплено за рабочим местом и чем выше себестоимость, тем больше допустимые потери времени на переналадку. На практике эти потери составляют 2-12 %. В работе возьмем их равными 2 %.

Для расчета nmin составим вспомогательную таблицу, где рассчитаем tпз/tшт.

Таблица 10. Расчетная таблица

| Деталь | Номер операции | tпз | tшт | tпз/tшт | |

| 01 | 1. ФЗ | 25 | 30 | 0,83 | |

| 2. ТВ | 30 | 21 | 1,43 | ||

| 3. ТП | 20 | 9 | 2,22 | Мах | |

| 4. СТ | 5 | 6 | 0,83 | ||

| 02 | 1. ТВ | 15 | 30 | 0,5 | |

| 2. СК | 10 | 15 | 0,67 | Мах | |

| 3. СТ | 5 | 6 | 0,83 | ||

| 03 | 1. ФЗ | 15 | 18 | 0,83 | |

| 2. ТП | 15 | 18 | 0,83 | Мах | |

| 3. СК | 10 | 12 | 0,83 | ||

| 4. СК | - | - | - | ||

| 04 | 1. ТВ | 20 | 30 | 0,67 | Мах |

| 2. ТВ | 10 | 18 | 0,56 | ||

| 3. CТ | 8 | 6 | 1,33 |

Определим минимальный размер партии деталей:

n min01 = (1-0,02)*20/(0,02*9) = 109 шт.min02 = (1-0,02)*10/(0,02*15) = 33 шт.min03 = (1-0,02)*15/(0,02*18) = 41 шт.min04 = (1-0,02)*20/(0,02*30) = 33 шт.

Определим периодичность времени между двумя следующими друг за другом запусками или выпусками партий деталей одного наименования по формуле:

R = n min/Nсут, дней,

где Nсут - среднесуточная потребность в деталях данного наименования,min - минимальный размер партии деталей

Nсут = Ni/Фэф, шт.,

где Фэф - эффективный фонд времени, сут.,i - программа запуска деталей данного наименования.

Определим среднесуточную потребность для каждого вида деталей.сут 01 = 11016/294,5=37 шт.сут 02 = 3672/294,5=12 шт.сут 03 = 3672/294,5=12 шт..сут 04 = 7344/294,5=25 шт.

Определим периодичность времени между двумя следующими друг за другом запусками или выпусками партий деталей одного наименования.01 = 109/37=2,94 дн.03 = 33/12=2,75 дн.04 = 41/12=3,42 дн.05 = 33/25=1,32 дн.

Для упрощения планирования производства периодичность запуска-выпуска партии деталей унифицирована. Поэтому полученную периодичность скорректируем и примем равную ближайшему из значений 3, 6, 12, 24, 72 суток. В нашем случае Ry =3.

Окончательный нормативный размер партии запуска-выпуска с учетом унифицированной периодичности запуска-выпуска определим по формуле:

n н =Rу*Nсут,

где Rу - унифицированная периодичность запуска-выпуска,сут - среднесуточная потребность в деталях данного наименования

nн 01 = 3*37=111 шт.

nн 02 = 3*12=36 шт.

nн 03 = 3*12=36 шт.

nн 04 = 3*25=75 шт.

Результаты расчетов сведем в таблицу 11.

Таблица 11. Размер партии деталей

| Номер детали | Ведущая операция | tпз, мин. | tшт, мин. | Размеры партии деталей | ||

| N min | пн | Размер | ||||

| 01 | ТП | 20 | 9 | 109 | 111 | М/8 |

| 02 | СК | 10 | 15 | 33 | 36 | М/8 |

| 03 | ТП | 15 | 18 | 41 | 36 | М/8 |

| 04 | ТВ | 20 | 30 | 33 | 75 | М/8 |

Расчет длительности производственного цикла изготовления партии деталей

Длительность производственного цикла включает время, непосредственно затрачиваемое на выполнение всех технологических операций обработки партии деталей, осуществление операций технического контроля, транспортировку деталей и межоперационное пролеживание.

Расчет будем вести с точностью до смен.

Тц = Ттех±  +Те, сут.,

+Те, сут.,

где Тц - производственный цикл,

n - количество видов оборудования,

Ттех - длительность выполнения технологических операций обработки,

Те - длительность пребывания в других цехах, в нашем случае = 0,

tмо - межоперационное время.

Межоперационное время включает: время на выполнение контрольных операций, на транспортировку деталей к рабочему мести следующей операции, время после окончания предыдущей операции до момента освобождения рабочего места следующей операции.

Выполним укрупненный расчет tмо на две смежные операции по формуле К.Г. Татевосова:

t мо = -2,95+0,564/Кд, ч.,

где Кд - среднее значение коэф-та загрузки рабочего места деталей операцией.

Эта формула позволяет определить среднее межоперационное время в часах для группы однородных деталей, которые обрабатываются на проектируемом участке. Покажем подробный расчет Кд и tмо.

Деталь 01:

Кд1 = (0,91+0,952)/2=0,93

tмо1= -2,95+0,564/0,93=-2,34

Кд2 = (0,952+0,816)/2=0,88

tмо2 = -2,95+0,564/0,88= -2,31 ч.

Кд3 = (0,816+0,544)/2=0,68

tмо3 = -2,95+0,564/0,68 = -2,12 ч.

Деталь 02:

Кд1 = (0,91+0,453)/2=0,68

tмо1= -2,95+0,564/0,68=- 2,12ч.

Кд2 = (0,453+0,18)/2=0,32

tмо2 = -2,95+0,564/0,32= -1,19 ч.

Деталь 03:

Кд1 = (0,544+0,544)/2=0,544

tмо1= -2,95+0,564/0,544=- -1,91ч.

Кд2 = (0,544+0,36)/2=0,45

tмо2 = -2,95+0,564/0,45= - 1,7ч.

Деталь 04:

Кд1 = (0,905+0,545)/2=0,725

tмо1= -2,95+0,564/0,725=- 2,17ч.

Кд2 = (0,545+0,36)/2=0,45

tмо2 = -2,95+0,564/0,45= - 1,7ч.

Расчеты представим в следующей таблице:

Таблица 12

| Деталь | Кд1-2 | Кд2-3 | Кд3-4 | tмо1 | tмо2 | tмо3 |

| 01 | 0,93 | 0,88 | 0,68 | -2,34 | -2,31 | -2,12 |

| 02 | 0,68 | 0,32 | - | -2,12 | -1,19 | - |

| 03 | 0,544 | 0,45 | - | -1,91 | -1,7 | - |

| 04 | 0,725 | 0,45 | - | -2,17 | -1,7 | - |

В нашем случае значение tмо отрицательные. Поэтому необходимо применить параллельно-последовательный вид движения предметов на участке.

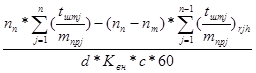

Ттех =  , сут.,

, сут.,

где nн - нормативный размер партии запуска-выпуска, пт - размер передаточной (транспортной партии), не менее 15% nн, n - количество видов оборудования, Квн - коэффициент выполнения норм на участке =1, d - продолжительность смены = 6,7 ч., tшт-кj - штучно-калькуляционное время обработки детали на j-м оборудовании, определяемое по формуле:

t шт-к j = t шт j + t пз j / nH , мин.

Рассчитаем длительность выполнения технологических операций обработки:

Nтр = nн * 15%

Nтр 1 = 111*15%=17 (Принимаем 37 кратное 111)

Nтр 2 = 36 * 15%=5,4 (Принимаем 6 кратное 36)

Nтр 3 = 36 * 15% = 5,4 (Принимаем 6 кратное 36)

Nтр 4 = 75 * 15%=11,25 (Принимаем 15 кратное 75)

Таблица 13. Расчетная таблица

| Деталь | Операция | Шифр оборудования | Tшт | tпз | nн | tшт-к, мин | tшт-к/ mпр | å(tшт-к/ mпр) кор | |

| 01 | 1 | ФЗ | 30 | 25 | 111 | 30+25/111= =30,23 | 3 | 30,23/3=10,08 | 10,08+ +9,18 + 6,04= |

| 2 | ТВ | 21 | 30 | 21,27 | 2 | 10,64 | |||

| 3 | ТП | 9 | 20 | 9,18 | 1 | 9,18 | |||

| 4 | СТ | 6 | 5 | 6,04 | 1 | 6,04 | |||

| 35,94 | 25,3 | ||||||||

| 02 | 1 | ТВ | 30 | 15 | 36 | 30,42 | 1 | 30,42 | 15,28+ +6,14 = |

| 2 | СК | 15 | 10 | 15,28 | 1 | 15,28 | |||

| 3 | СТ | 6 | 5 | 6,14 | 1 | 6,14 | |||

| 51,84 | 21,42 | ||||||||

| 03 | 1 | ФЗ | 18 | 15 | 36 | 18,42 | 1 | 18,42 | 18,42+ 12,28+ = |

| 2 | ТП | 18 | 15 | 18,42 | 1 | 18,42 | |||

| 3 | СК | 12 | 10 | 12,28 | 1 | 12,28 | |||

| 4 | СК | - | - | - | - | - | |||

| 49,12 | 30,7 | ||||||||

| 04 | 1 | ТВ | 30 | 20 | 75 | 30,28 | 2 | 15,14 | 9,06+ 6,11+ = |

| 2 | ТВ | 18 | 10 | 18,13 | 2 | 9,06 | |||

| 3 | СТ | 6 | 8 | 6,11 | 1 | 6,11 | |||

| 29,31 | 15,17 |

Ттех 01 = 111*35,94-(111-37)*25,3/(6,7*1*1*60)=2117,4/402=5,27 суток

Ттех 02 = 36*51,84-(36-6)*21,42/402=3,04 суток

Ттех 03 = 36*49,12-(36-6)*30,7/402=2,11 суток

Ттех 04 = 75*29,31-(75-15)*15,17/402=3,2 суток

Таким образом, рассчитаем длительность производственного цикла, при расчете которого необходимо, выраженное в часах пересчитать в сутки

Тц 01 = 5,27+(-2,34-2,31-2,12)/6,7*1=4,26 суток

Тц 02 = 3,04+(-2,12-1,19)/6,7*1=2,54 суток.

Тц 03 = 2,11+(-1,91-1,7)/6,7*1=1,57 суток

Тц 04 = 3,2+(-2,17-1,7)/6,7*1=2,62 суток

Результаты заносим в таблицу 14.

Таблица 14. Продолжительность производственного цикла изготовления партии детали

| Деталь | Продолжительность технологических операций с учетом подготовительно-заключительного времени, мин. | Межоперационное время, мин | Длительность производственного цикла изготовления партии | |||||

| Токарно-вин-торезный (ТВ) | Токарно-револьверный (ТП) | Горизонтально-фрезерный (ФЗ) | Сверлильный (СК) | Верстак (СТ) | мин | Сут | ||

| 01 | 10,64 | 9,18 | 10,08 | 6,04 | 406 | 1712,5 | 4,26 | |

| 02 | 30,42 | 15,28 | 6,14 | 199 | 1021 | 2,54 | ||

| 03 | 18,42 | 18,42 | 12,28 | 217 | 631 | 1,57 | ||

| 04 | 15,14 9,06 | 6,11 | 232 | 1053 | 2,62 | |||

Проведем расчет цикловых заделов Zц по детали каждого наименования по формуле:

Zц = Тц* Nсут, шт.

где Nсут - среднесуточная потребность в деталях данного наименования,ц01 = 4,26*37=158 шт.ц02 = 2,54*12= 30 шт.ц03 = 1,57*12=19 шт.ц04 = 2,62*25= 66 шт.

Рассчитанные календарно-плановые нормативы сведем в таблицу 15.

Таблица 15. Календарно-плановые нормативы оперативно-производственного планирования цеха

| Номер детали | Программа запуска, шт. | Размер партии, шт. | Периодичность запуска, сут. | Длительность цикла, сут | Задел, шт. | |

| На месяц | среднесуточная | |||||

| 01 | 918 | 37 | 111 | 3 | 4,26 | 158 |

| 02 | 306 | 12 | 36 | 3 | 2,54 | 30 |

| 03 | 306 | 12 | 36 | 3 | 1,57 | 19 |

| 04 | 612 | 25 | 75 | 3 | 2,62 | 66 |

|

из

5.00

|

Обсуждение в статье: Определение размера партии деталей |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы