|

Главная |

Затратного метода производства твердых жиров методом переэтерификации

|

из

5.00

|

Одним из способов получения твердых жиров является их переэтерифи-кация.

Переэтерификация жиров представляет собой процесс, при котором происходит перегруппировка жирных кислот внутри молекул и между молекулами глицеридов одного жира и смесей различных жиров.

В результате переэтерификации можно получить продукт, обладающий новыми свойствами, отличающимися от свойств исходных жиров.

Процесс переэтерификации изменяет глицеридный состав жира благодаря внутри - и межмолекулярному перемещению жирных кислот. Но в отличии от процесса гидрогенизации в процесс переэтерификации сохраняется кислотный состав исходных жиров.

Перемещение жирных кислот из одной молекулы в другую или из одного положения в другое происходит в присутствии катализатора. Катализаторы ускоряют этот процесс и делают возможным протекание его при более низких температурах со снижением или даже исключением термического распада эфиров. В качестве катализаторов чаще всего применяют алкоголяты щелочных металлов. В настоящее время переэтерификацию проводят главным образом с метилатом или этилатом натрия фирм Degussa AG и другие. Краткая характеристика этих продуктов представлена в табл. 3.1.1

Таблица 3.1.1

Характеристика продуктов, участвующие в процессе переэтерификации

| Показатель | Метил натрия Белый порошок | Этилат натрия Белый/желтоватый порошок |

| А | 1 | 2 |

| Массовая доля алкоголята, % | >=98 | >=96 |

| Насыпная плотность, г/см3 | 0,45-0,6 | 0,5-0,6 |

| Температура самоплавления на воздухе, 0С | 80 | 50 |

| Температура плавления, 0С | 300 | 260 |

| Продолжение табл. 3.1.1 | ||

| А | 1 | 2 |

| Температура разложения, 0С | 400 | 320 |

| Рабочий интервал температур, 0С | 50-120 | |

| Реакционная способность | Разрушаются водой, кислотами,перекисями, О2, СО2 | Разрушаются водой, кислотами,перекисями, О2, СО2 |

Для переэтерификации могут быть использованы натуральные, гидрированные и фракционные растительные масла, животные жиры и их смеси.

Жиры, поступающие на переэтерификацию, должны быть полностью рафинированы, включая отбеливание и дезодорацию.

Основные требования к качеству жиров для переэтерификации:

§ содержание влаги, %, не более – 0,015;

§ кислотное число, мг КОН, не более – 0,2;

§ перекисное число, ммоль/кг ½ О, не более – 4.

Технологический процесс получения переэтерифицированного жира показан на рисунке 3.1.

Технологический процесс получения переэтерифицированного жира показан на рисунке 3.1.

1-бак исходного сырья (существующий вакуум-промывной аппарат);

2, 11, 14-насосы (существующие на производстве);

3-теплообменник для подогрева масла (существующий на производстве);

4-сушилка (существующая на производстве, фирмы «Альфа-Лаваль»);

5-насос АНГМ12,5-50У2,5 (производство г. Суммы НПП «Технолог»), для масложировой промышленности, исполнение из н/с:

· подача 12,5 м3ч;

· напор 50 м;

· частота вращения 3000 об/мин;

-мощность электродвигателя 5,5 кВт.

6-емкость для катализатора (существующий на производстве);

7-емкость для лимонной кислоты (существующий на производстве);

8-емкость для воды (существующий на производстве);

9-емкость для отбельной глины (суспензии) (существующий на производстве);

10-переэтерификатор(существующий вакуум-промывной аппарат);

12-фильтр(существующий на производстве);

13-бак готового продукта(существующий на производстве).

Рис.3.1 Блок-схема процесса переэтерификации

Процесс переэтерификации предусматривает использование существующего оборудования, кроме одного насоса, указанного в блок-схеме.

Таблица 3.1.2

Оборудование по технологическому процессу получения

переэтерифицированного жира и характеристика

| Наименование аппарата | Характеристика |

| А | 1 |

| Вакуум-промывной аппарат | Ур=12 м3, ост. давл.=5,3-6 Кпа. мощность электродвигателя=2,8 квт/ч, давл. пара в рубашке=3 кг/см2 |

| Фильтр-пресс рамный | Размер рам: 820x820, количество рам=30 шт, поверхность фильтрации=40,3 м2 |

| Насос ВК 4/24 | Производительность 14,4 м3/час, напор 24 м. |

| Насос ВК 5/24 | Производительность 18 м3/час, напор 24 м. |

| Теплообменник 800 ТКГ-1,0-МН-С/25 РЗ-1-У | Давление 10 кг/см2, поверхность теплообмена - 112 м2, температура 100 0С |

Исходя из технических характеристик оборудования и времени проведения технологического процесса, были подсчитаны расходы на производство 1 тн. переэтерифицированного жира. Технологический цикл получения переэтерифицированного жира на загрузку 10 тн. составляет 8 час, т.е. за сутки можно получить 30 тн. переэтерифицированного жира. В данном расчете не принимаем во внимание такие статьи расходов. Как сырье, вспомогательные материалы. А также начисления на заработную плату и цеховые расходы.

Таблица 3.1.3

Данные расчета по расходу энергозатрат необходимые для РУП "Гомельский Ордена Трудового Красного Знамени жировой комбинат"

| Энергозатраты на производство саломаса М-5 | Ед. изм. | Норма расхода на 1 тн.* | Цена за ед., долл. экв.** | Себестоимость в долл. экв. |

| А | 1 | 2 | 3 | 4 |

| Теплоэнергия (пар) | кг Гкал | Низкого давления 1013 Высокого давления 1200 Всего 2213 или 1,43 | 8,85 | 12,39 |

| Электроэнергия | КВт/час | 680 (с учетом рафинации) | 0,05 | 34 |

| Вода | м3 | 1,3 | 0,2 | 0,26 |

| Итого | - | - | - | 46,65 |

| Энергозатраты на производство переэтерифицированного жира | Ед. изм. | Норма расхода на 1 тн.*** | Цена за ед., долл. экв. | Себестоимость в долл. экв. |

| Теплоэнергия (пар) | кг Гкал | 230 0,14 | 8,85 | 1,29 |

| Электроэнергия | КВт/час | 14,12 | 0,05 | 0,706 |

| Вода | м3 | 85 | 0,2 | 17 |

| Итого | - | - | - | 18,9 |

Примечание:

1. *-данные Гомельского жирокомбината;

2. **-данные Гомельского жирокомбината «Анализ себестоимости по гидрогенизационному цеху в долларах на саломас М-1»;

3. ***- рассчитанные данные.

Рассчитаем экономический эффект от внедрения процесса переэтерификации. Себестоимость на производство саломаса М-5 46,65 долл. экв., себестоимость на производство переэтерифицированного жира 18,9 долл. экв. Тогда затраты на получение твердых жиров (Зт1 и Зт2) при плановой потребности 30 тн. в сутки, а в год 10 950 тн. будут соответственно равны:

ЗТ1 = 46,65 *10 950 = 510 818 долл. экв.

ЗТ2 = 18,9*10 950 = 206 955 долл. экв.

Годовая экономия затрат на получение твердых жиров (ЭГ) составит:

ЭГ = 510 818 – 206 955 = 303 863 долл. экв.

Затраты на реконструкцию линии по производству твердых жиров составляют 500 000 долл. экв. с учетом монтажных работ. Тогда срок окупаемости без учета дисконтирования (ТО) составит:

ТО = 500 000 / 303 863 = 1,7 года

Далее рассчитаем чистый дисконтированный доход. Для этого необходимо определить норматив дисконтирования (Е). В нем также необходимо учесть уровень инфляции (25 % за год).

Используя формулу, находим:

Е = Ен + Еи + Ен*Еи,, (3.1)

где Ен – выбранная ставка дисконтирования;

Еи - темп инфляции.

E= 0,10 + 0,25 + 0,10*0,25 = 0,375 – за год;

Рассчитаем чистый дисконтированный доход (ЧДД), используя формулу:

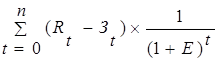

ЧДД =  , (3.2)

, (3.2)

где Rt - результат, достигнутый на t-м шаге расчета;

Зt - затраты, осуществляемые на t-м шаге расчета.

Таблица 3.1.4

Расчет чистого дисконтированного дохода

| Этап реализации проекта по годам | Поток наличности, долл. экв. | Коэффициент дисконтирования | Дисконтированный поток наличности (ЧДД t ) | ЧДД |

| А | 1 | 2 | 3 | 4 |

| 0 | -500 000 | 1 | -500 000 | -500 000 |

| 2005 | 303863 | 0,727 | 220 991 | -279 009 |

| Продолжение табл. 3.1.4 | ||||

| А | 1 | 2 | 3 | 4 |

| 2006 | 303863 | 0,529 | 160 721 | -118 288 |

| 2007 | 303863 | 0,385 | 116 888 | -1 400 |

| 2008 | 303863 | 0,280 | 85 009 | 83 610 |

Проанализировав таблицу 3.1.4., видим, что проект является приемлемым и его необходимо принять, так как ЧДД= 83 610, а это величина положительная.

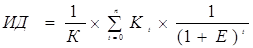

Рассчитаем индекс доходности проекта (ИД). Индекс доходности находится как отношение суммы приведенных эффектов к величине капиталовложений:

, (3.3)

, (3.3)

где К – сумма дисконтированных капиталовложений, которая определяется как:

, (3.4) Значение ИД связано со значением ЧДД следующим образом: если ЧДД > 0 и ИД > 1, то проект эффективен.

, (3.4) Значение ИД связано со значением ЧДД следующим образом: если ЧДД > 0 и ИД > 1, то проект эффективен.

ИД=(220 91+160 721+116 888+85 009)/500 000=1,167

Исходя из вычислений, можно говорить об эффективности проекта.

Т.к. инвестиции в проект только исходные, то индекс доходности равен индексу рентабельности.

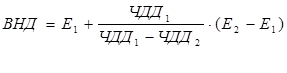

Затем рассчитаем внутреннюю норму доходности. Внутренняя норма доходности – это такая норма дисконта, при которой величина приведенных эффектов равна величине приведенных капиталовложений. ВНД рассчитывается исходя из формулы (6) таким образом:

, (3.5)

, (3.5)

Расчёт представлен в табл. 3.1.5

Таблица 3.1.5

Расчет внутренней нормы доходности

| Этап реализации проекта по годам | Поток наличности, долл. экв. | Коэф-т дисконтирования при ставке (10%), Е1 | ЧДД1 | Коэф-т дисконтирования при ставке (25%), Е2 | ЧДД2 |

| А | 1 | 2 | 3 | 4 | 5 |

| 0 | -500 000 | 1 | -500 000 | 1 | -500 000 |

| 2005 | 303863 | 0,727 | -279 009 | 0,640 | -305528 |

| 2006 | 303863 | 0,529 | -118 288 | 0,410 | -181065 |

| 2007 | 303863 | 0,385 | -1 400 | 0,262 | -101410 |

| 2008 | 303863 | 0,280 | 83 610 | 0,168 | -50430 |

Исходя из расчётов, приведённых в табл. 3.1.5, можно сделать вывод, что ЧДД=f(Е) меняет знак на интервале (10%; 25%). РассчитаемВНД:

ВНД=0,1 + 83 610/(83 610 –(- 50430))*( 0,25 – 0,1) = 0,1936

Если ВНД равна или больше требуемой инвестором нормы доходности, то инвестиции в данный проект оправданы (19,36>10).

Теперь необходимо определить срок окупаемости (Ток) проекта. Срок окупаемости определяется по формуле:

ЧДДt

Ток = t - , (3.6)

Ток = t - , (3.6)

(ЧДДt+1 – ЧДДt)

где t –год, после которого значение ЧДД будет положительным.

Используя данные таблицы 3.1.5. получим:

Ток = 3 – (-1 400/ (83 610 – (-1 400))) ≈ 3,02.

Таким образом, данный проект окупится за 3 года и 2 месяца.

Данное мероприятие по внедрению более дешевого и менее энергетически затратного метода производства твердых жиров методом переэтерификации позволит:уменьшить затраты энергоресурсов по сравнению с существующим процессом гидрогенизации на 70%;позволяет (при варьировании рецептурным наборам) регулировать жирно-кислотный и триглицеридный состав жиров и физико-химические характеристики получаемого продукта сохраняет в активном состоянии биологически важные компоненты жирового сырья; позволяет получать жиры с небольшим содержанием транс-измеров; жиры обладают в твердом состоянии стабильной мелкокристаллической структурой, главным образом полиморфной формы и сохраняют ее при длительном хранении; значительно расширить ассортимент и снизить себестоимость за счет переработки более дешевого сырья тропической группы (олеин, пальмовый стеарин и т.д.).

|

из

5.00

|

Обсуждение в статье: Затратного метода производства твердых жиров методом переэтерификации |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы