|

Главная |

Второй этап эскизной компоновки редуктора

|

из

5.00

|

Второй этап компоновки имеет целью конструктивно оформить зубчатые колёса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов.

Конструируем узел ведущего вала:

Для фиксации шестерни на валу с одной стороны на нем предусмотрен бурт, с другой стороны втулка, которая с торца фиксируется подшипником.

Конструирование ведомого вала аналогично конструированию ведущего вала.

Подбор подшипников для валов редуктора и проверка их долговечности

Ведущий вал:

Определяем реакции опор:

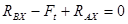

1) В горизонтальной плоскости:

2) В вертикальной плоскости:

Проверка:

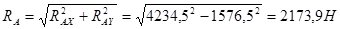

Суммарные реакции:

Вертикальная плоскость:

В горизонтальной плоскости:

Рассчитываем наиболее нагруженный подшипник В

Эквивалентная нагрузка по формуле:

V=1 - коэффициент при вращении внутреннего кольца.

R – суммарная реакция

- коэффициент безопасности ([1], табл.9.19)

- коэффициент безопасности ([1], табл.9.19)

- температурный коэффициент при 100градусах Цельсия. ([1], табл.9.20)

- температурный коэффициент при 100градусах Цельсия. ([1], табл.9.20)

Расчётная долговечность, млн.об.

Расчётная долговечность, ч

Ведомый вал:

Определяем реакции опор:

В горизонтальной плоскости:

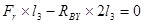

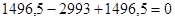

В вертикальной плоскости:

Проверка:

Суммарные реакции:

Строим эпюры:

В вертикальной плоскости:

В горизонтальной плоскости:

Рассчитываем более нагруженный подшипник А

Расчётная долговечность, млн.об. Расчётная долговечность, ч

Проверочный расчёт валов редуктора

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому.

Производим расчёт для предположительно опасных сечений каждого из валов.

Вал-шестерня

Материал вала тот же, что и для шестерни: сталь 45с термической обработкой – yнормализация.

предел прочности

предел прочности

предел текучести

предел текучести

Предел выносливости при симметричном цикле изгиба:

Предел выносливости при симметричном цикле касательных напряжений:

Сечение А-А.

Это сечение на выходном конце вала рассчитываем на кручение и изгиб.

Амплитуда и среднее напряжение цикла:

эффективный коэффициент концентрации. ([1], таблица 8.5)

эффективный коэффициент концентрации. ([1], таблица 8.5)

масштабный фактор. ([1], таблица 8.8)

масштабный фактор. ([1], таблица 8.8)

коэффициент. ([1], страница 166)

коэффициент. ([1], страница 166)

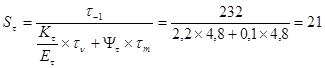

Коэффициент запаса прочности по нормальным напряжениям:

Среднее напряжение цикла:

Амплитуда нормальных напряжений цикла:

изгибающий момент в сечении А-А

изгибающий момент в сечении А-А

эффективный коэффициент концентрации. ([1], таблица 8.5)

эффективный коэффициент концентрации. ([1], таблица 8.5)

масштабный фактор. ([1], таблица 8.8)

масштабный фактор. ([1], таблица 8.8)

коэффициент. ([1], страница 166)

коэффициент. ([1], страница 166)

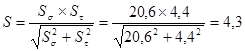

Результирующий коэффициент запаса прочности:

Сечение Б-Б

Концентрацию напряжения вызывает напресовка подшипника.

Коэффициент запаса прочности по нормальным напряжениям:

([1], таблица 8.7)

([1], таблица 8.7)

коэффициент. ([1], страница 166)

коэффициент. ([1], страница 166)

изгибающий момент в сечении Б-Б

изгибающий момент в сечении Б-Б

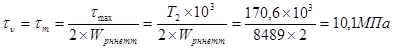

Коэффициент запаса прочности по касательным напряжениям:

([1], таблица 8,7)

([1], таблица 8,7)

коэффициент. ([1], страница 166)

коэффициент. ([1], страница 166)

Амплитуда и среднее напряжение цикла:

Результирующий коэффициент запаса прчности:

Ведомый вал

Материал вала – сталь 45, нормализованная.

предел прочности

предел прочности

Пределы выносливости:

Сечение В-В

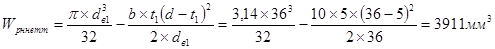

Это сечение на выходном конце вала. Концентрация напряжений обусловлена наличием шпоночной канавки.

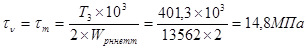

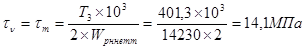

Коэффициент запаса прочности по касательным напряжениям:

Амплитуда и среднее напряжение цикла:

эффективный коэффициент концентрации. ([1], таблица 8.5)

эффективный коэффициент концентрации. ([1], таблица 8.5)

масштабный фактор. ([1], таблица 8.8)

масштабный фактор. ([1], таблица 8.8)

коэффициент. ([1], страница 166)

коэффициент. ([1], страница 166)

Результирующий элемент запаса прочности:

Сечение С-С

Концентрация напряжений в этом сечении обусловлена наприсовкой подшипника.

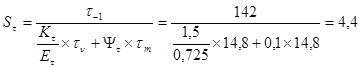

Коэффициент запаса прочности по касательным напряжениям:

([1], таблица 8.7)

([1], таблица 8.7)

Результирующий элемент запаса прочности:

Сечение Д-Д

Концентрация напряжений в этом сечении обусловлена наличием шпоночного паза.

Коэффициент запаса прочности по касательным напряжениям:

эффективный коэффициент концентрации. ([1], таблица 8.5)

эффективный коэффициент концентрации. ([1], таблица 8.5)

масштабный фактор. ([1], таблица 8.8)

масштабный фактор. ([1], таблица 8.8)

коэффициент. ([1], страница 166)

коэффициент. ([1], страница 166)

Коэффициент запаса прочности по нормальным напряжениям:

эффективный коэффициент концентрации. ([1], таблица 8.5)

эффективный коэффициент концентрации. ([1], таблица 8.5)

масштабный фактор. ([1], таблица 8.8)

масштабный фактор. ([1], таблица 8.8)

Результирующий коэффициент запаса прочности:

Выбор сорта масла

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло заливаемого внутрь корпуса, до уровня обеспечивающего погружение колеса примерно на высоту зуба.

Устанавливаем вязкость масла. При контактных напряжениях  и скорости

и скорости  .

.

Рекомендуемая вязкость масла должна быть примерно равна  ([1], табл10.8)

([1], табл10.8)

Принимаем масло индустриальное марки И-30А ([1], табл10.10)

Камеры подшипников заполняем пластичным смазочным материалом УТ-1 ([1],табл. 9.14)

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора чательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочными чертежом редуктора, начиная с узлов валов.

На ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до  .

.

И напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники; предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Затягивают болты крепящие крышку к корпусу.

В подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачивание валов, отсутствие заклинивания подшипников (валы должны проворачиваться от руки).

Далее на конец ведущего вала в шпоночную канавку закладывают шпонку, устанавливают шкив и закрепляют его.

Затем ввертывают пробку масло спускного отверстия с прокладкой и пробковый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона, закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию.

ЗАКЛЮЧЕНИЕ

В данной курсовой работе я рассчитал по всем предложенным параметрам механизм шнека-смесителя. Изучил методы расчёта и конструирования деталей и узлов машин общего назначения. Приобрёл представление о существующих классификациях, о порядке проектирования машин и узлов деталей, узнал общие и специальные методы расчётов. Определил, что данный механизм является:

-надёжным

-работоспособным

-производительным

-экономичным

-металлоемким

-прост и безопасен в обслуживании

-удобен в сборке и разборке.

Детали в механизме соответствуют главному критерию работоспособности – прочность, то есть способность детали сопротивляться разрушению или возникновению не допустимых пластических деформаций.

Литература

1.Чернавский С.А. “Курсовое проектирование по деталям машин”.

2. Шейнблит А.Е. “Курсовое проектирование по деталям машин”.

|

из

5.00

|

Обсуждение в статье: Второй этап эскизной компоновки редуктора |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы