|

Главная |

Проектирование операционного технологического процесса

|

из

5.00

|

Операционная карта (ОК) – технологический документ, содержащий описание технологической операции с указанием переходов, режимов обработки и данных о средствах технологического оснащения. Операционные карты применяют в серийном и массовом производстве. Комплект этих карт на изделие по всем операциям дополняют маршрутной картой. Карта эскизов – технологический документ, содержащий эскизы, схемы, таблицы, необходимые для выполнения технологического процесса, операции или перехода сборки изделия.

1. Схемы базирования и закрепления.

Операция Токарная 005

Операция Токарная 010

Установ А -

Установ Б - Так же как и для токарной операции 005

Операция 015 Сверлильно – фрезерная

Операция 020 Координатно- сверлильная

8.1 Создание операционной карты для Сверлильно- фрезерной операции

Схема построения данной операции одноместная и одноинструментальная с последовательным порядком обработки. Сначала для всей партии в заготовке производиться сверление поочерёдно 6 отверстий, затем фрезерование 6 – ти пазов.

1. Выбор РИ:

1) Сверло спиральное с цилиндрическим хвостовиком 2300-2632 ГОСТ 10902-77

d=11 мм L=142 мм l=94 мм . Материал Р6М5

2) Фреза концевая с коническим хвостовиком 2223-0003 ГОСТ 17026-71

|

d=8 мм, l=22 мм, d1=9,5 мм, конус морзе 1, чило режущих зубьев z=3

Материал Р6М5.

Данные инструменты являются унифицированным, недорогими и достаточно стоикими и эффективными для данного типа производства.

2. Расчёт режимов резанья для сверления

1) Глубина резания:

2) Подача:  ([2],табл.25, стр.277).

([2],табл.25, стр.277).

Принимаем: S=0,35 обр/мин

3) Стойкость сверла: Т=60 мин. ([2],табл.30, стр.279).

4) Скорость резания:

где СV = 17,1 - постоянная, зависящая от обрабатываемого материала (табл.28, стр.278 ).

S – подача, мм/об;

q, m, y – показатели степени; ([2],табл.28, стр.278 ).

KV – коэффициент учитывающий влияние физико-механических свойств;

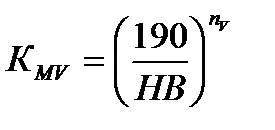

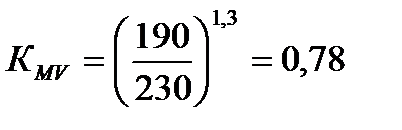

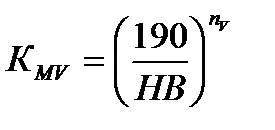

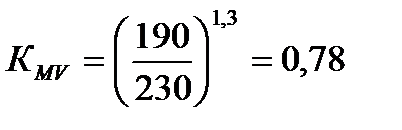

где Kмv – коэффициент на обрабатываемый материал ([2],табл.1- 4, стр.261).

Kиv = 1,0 – коэффициент на инструментальный материал (табл.6, стр.263).

Klv = 1,0 – коэффициент, учитывающий глубину сверления (табл.31, стр.280).

где nV = -1,3 - показатель степени ([2],табл.2, стр.262).

Тогда скорость резания:

5) Частота вращения сверла:

Принимаем фактическое число оборотов шпинделя: n=650 обр./мин.

Фактическая скорость резанья:

6) Крутящий момент:

где СМ = 0,021 ([2],табл.32, стр.281).

q = 2,0 ([2],табл.32, стр.281).

y = 0,8 ([2],табл.32, стр.281).

КР = КМР - коэффициент, зависящий от материала обработки (табл.9, стр.264).

,

,

где n=0,6 коэффициент, зависящий от марки материала инструмента

7) Осевая сила:

где СР = 42,7

q = 1,0

x = 0

y = 0,8

n=0,6

Кмр=1,121

Максимальная сила резания на данном станке 15000Н.

Р0 < Рmax

2273 Н<15000Н

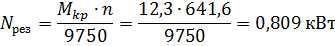

8) Мощность резания при сверлении отверстия:

9) Основное время

где: S= 0,35 - рабочая подача инструмента;

n = 560 об/мин - частота вращения шпинделя;

L- длина пути обработки, мм, определяется по формуле:

где: l= 42 мм - длина пути (с учётом применения накладного кондуктора)

lвр=3 мм - длина врезания

lп=0 мм - длина перебега

Tо =0,198 мин. - время, необходимое для сверления 1 отверстия.

3. Определим норму времени для сверлильно фрезерной операции 015.

Норма времени на изготовление единицы работы (операции ) состоит из следующих категорий затрат рабочего времени:

Время, затрачиваемое непосредственно на обработку детали, на изменение ее формы.

-основное время;

-основное время;

вспомогательное время;

вспомогательное время;

время обслуживания рабочего места;

время обслуживания рабочего места;

- время требуемое на отдых и личные надобности;

- время требуемое на отдых и личные надобности;

- подготовительно – заключительное время.

- подготовительно – заключительное время.

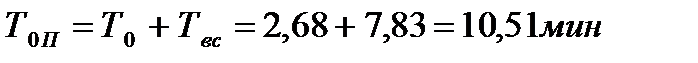

При выпуске продукции отдельными партиями норму времени на изготовление продукции (изделия) или выполнения единицы работы (операции) устанавливают без подготовительно – заключительного времени и называют нормой штучного времени:

=2,68+7,83+0,26+0,42=11,18 мин

=2,68+7,83+0,26+0,42=11,18 мин

Определение вспомогательного времени на операцию:

Это время затрачивается рабочим на приемы , без которых невозможен ход операции ( время на установку и снятие заготовки, пуск и остановка станка, изменение режимов резания, выполнение перехода , контрольные измерения):

3,4+2,11+2,32=7,83 мин.

3,4+2,11+2,32=7,83 мин.

Определение подготовительно – заключительного времени:

Подготовительно - заключительное время, это время затрачиваемое рабочим на подготовку к работе, ознакомление с работой и выполнение действий, связанных с окончанием данной работы. Это время повторяется с каждой партией обрабатываемых деталей и не зависит от размера партии.

По таблице ([10], табл. 5) назначаем  =10 мин.

=10 мин.

Оперативное время :

Устанавливают на операцию в целом и равно сумме основного и вспомогательного времени всех переходов при выполнении данной операции:

(данные из операционной карты)

=1,2+1,48=2,68 мин.

=1,2+1,48=2,68 мин.

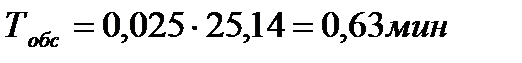

Время обслуживания рабочего места (  )

)

Сюда входит смена инструмента при затуплении, износе, периодическая правка, подналадка станка, уборка рабочего места и т.д. И принимают в процентах от  :

:

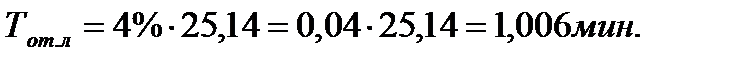

Время необходимое на отдых и личные надобности принимают в процентах от  :

:

8.2 Создание операционной карты для операции токарная 010

В рамках данной операции выполняем подрезку торецев 4,6, точение пов. 2, 5, точение канавки (п. 13) , снятие фаски (п. 6). Операция разделяем на два установа. Закрепление в обоих случаях производиться в трёхкулачковом патроне.

1. Выбор инструмента

Режущий инструмент :

Резец подрезной 2112-004 ВК6 ГОСТ 18880-73.

Резец проходной 2101-0005 ВК6 ГОСТ 18879-73

Резец канавочный 2660-001 ВК6 ГОСТ 18885-73

Резец расточной 2141-0002 ВК4 ГОСТ 18883-73

2. Расчёт режима резанья

Проведем расчет для токарной операции согласно [2].

Переход 1- Подрезать торец поверх. 6 начерно

Исходные данные для расчета:

Диаметр обработки – d=132-150 мм;

Глубина резания – t=1,2 мм;

По справочным данным выбираем подачу – s= 0,3 мм/об.

Скорость резания определяется по формуле:

Где  = 292 – постоянный коэффициент,

= 292 – постоянный коэффициент,

х = 0,15 – показатель степени при глубине резания,

у = 0,20 – показатель степени при подаче,

m = 0,2 – показатель степени при стойкости инструмента,

Т = 90 мин. – период стойкости резца из твердого сплава,

- поправочный коэффициент, учитывающий условия резания, определяется по формуле:

- поправочный коэффициент, учитывающий условия резания, определяется по формуле:

где Kмv – коэффициент на обрабатываемый материал ([2],табл.1- 4, стр.261).

Kиv = 1,0 – коэффициент на инструментальный материал (табл.6, стр.263).

Klv = 1,0 – коэффициент, учитывающий глубину сверления (табл.31, стр.280).

,где

где nV = -1,3 - показатель степени ([2],табл.2, стр.262).

= 0,78 – коэффициент учитывающий влияние материала детали,

= 0,78 – коэффициент учитывающий влияние материала детали,

Подставляем значения в формулу расчёта скорости резания:

0,78 =57 м/мин

0,78 =57 м/мин

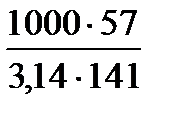

Число оборотов рассчитывается по формуле:

=

=  = 96 об/мин

= 96 об/мин

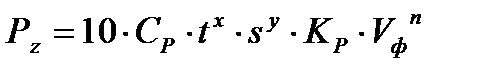

Сила резания Pz рассчитывается по формуле:

, где

, где

Ср= 158 – постоянный коэффициент,

x = 1,0 –показатель степени при глубине резания,

y = 1 –показатель степени при подаче,

n =0

Кр – поправочный коэффициент, учитывающий условия резания, определяется по формуле:

, где

, где

КМР = 1 - коэффициент, зависящий от материала обработки ,

- коэффициенты, учитывающие влияние параметров режущей части инструмента на силу резания

- коэффициенты, учитывающие влияние параметров режущей части инструмента на силу резания

= 1,

= 1,

= 1,

= 1,

= 1,

= 1,

= 1,

= 1,

=0,83

=0,83

Подставляем все значения в формулу силы резания:

= 1356,2 Н

= 1356,2 Н

Мощность резания определяем по формуле:

кВт

кВт

Основное время перехода рассчитываем по формуле:

=

=  =0,52 мин

=0,52 мин

Где s = 0,3 мм/об – рабочая подача инструмента,

n = 96 об/мин – частота вращения шпинделя,

L – длина пути обработки, мм , определяется по формуле:

= 12 мм – длина пути резания,

= 12 мм – длина пути резания,

=3 мм – врезание,

=3 мм – врезание,

= 0 мм – пробег,

= 0 мм – пробег,

L=15 мм.

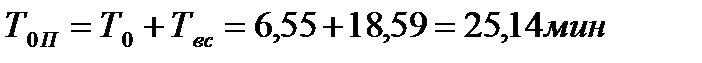

3. Определим норму времени для операции 010 токарная:

=6,55+18,59+0,63+1,006=26,78 мин.

=6,55+18,59+0,63+1,006=26,78 мин.

=4,5+0,66+0,58+0,58+0,43+0,36+0,76+0,68+0,95+0,65+5,2+0,78+0,68+1,21

=4,5+0,66+0,58+0,58+0,43+0,36+0,76+0,68+0,95+0,65+5,2+0,78+0,68+1,21

+0,57=18,59 мин.

=9 мин.

=9 мин.

=1,36+0,18+0,19+0,26+0,33+0,82 +0,46+0,95+0,16+ 0,82+0,75+0,09+ +0,09=6,55 мин.

=1,36+0,18+0,19+0,26+0,33+0,82 +0,46+0,95+0,16+ 0,82+0,75+0,09+ +0,09=6,55 мин.

Данные расчёты времени произведены аналогично предыдущему расчёту.

Режим резанья и норму времени для остальных операции определим на основе машиностроительных стандартов [5]

Все данные занесены в таблицу 13и 14

Таблица. 13 Режимы обработки

| Номер операции содержание перехода | t, мм | s, мм/об | V, м/мин | n, об/мин | То, мин | Тв, мин |

| 005 Токарная | ||||||

| Установ А | ||||||

| 1. Подрезать торец поверх. 1 начерно | 2,2 | 0,7 | 1,49 | 1,32 | ||

| 2. Точить поверх. 2 начерно | 1,8 | 0,65 | 0,15 | 0,71 | ||

| 3. Расточить поверх. 3 начерно | 1,2 | 0,6 | 0,16 | 1,26 | ||

| 010 Токарная | ||||||

| Установ А | ||||||

| 1. Подрезать торец поверх. 6 начерно | 1,2 | 0,65 | 1,36 | 0,66 | ||

| 2. Подрезать торец пов. 6 п/чист | 0,5 | 0,45 | 0,18 | 0,58 | ||

| 3. Подрезать торец поверх. 6, начисто | 0,3 | 0,22 | 0,19 | 0,58 | ||

| 4. Точить поверх. 5 начерно | 1,8 | 0,7 | 0,26 | 0,43 | ||

| 5. Точить поверх. 5 п/чист. | 0,75 | 0,5 | 0,33 | 0,36 | ||

| 6. Точить поверх. 4 начерно | 1,2 | 0,6 | 0,82 | 0,76 | ||

| 7. Точить поверх. 4 п/чист. | 0,5 | 0,45 | 0,46 | 0,68 | ||

| 8. Точить п. 4, 5 начисто, снять фаску п. 11 | 0,3 | 0,25 | 0,95 | 0,95 | ||

| 9. Точить поверх. 2 ,п/чист. | 0,75 | 0,38 | 0,16 | 0,65 | ||

| 10. Точить канавку п. 13 | 2,5 | 0,6 | 0,09 | 0,88 | ||

| Установ Б | ||||||

| 1. Подрезать торец пов. 1 п/чист. | 0,9 | 0,30 | 0,82 | 0,78 | ||

| 2. Подрезать торец пов. 1 начисто | 0,5 | 0,25 | 0,75 | 0,68 | ||

| 3. Расточить пов. 3 п/чист. | 1,2 | 0,45 | 0,09 | 1,21 | ||

| 4. Расточить п. 3 начисто, снять фаску п.12 | 0,8 | 0,18 | 0,09 | 0,57 | ||

| 015 Сверлильно-фрезерная | ||||||

| Установ А | ||||||

| 1. Сверлить 6 отв. пов. 8 | 5,5 | 0,35 | 22,5 | 1,2 | 2,11 | |

| 2. Фрезеровать 6 пазов пов. 6 | 0,04 | 10,4 | 1,48 | 3,38 | ||

| 020 Координатно-сверлильная | ||||||

| Установ А | ||||||

| 1. Сверлить 4 отв. пов. 9 | 2,5 | 0,4 | 17,5 | 0,36 | 2,64 | |

| 2. Зенковать 4 отв. п.9 | 0,5 | 0,8 | 19,0 | 0,31 | 2,35 | |

| 3. Нарезать резьбу 4 отв. | 0,65 | 0,45 | 2,92 |

Таблица 14. Нормирование станочных работ.

| Операция, |  ,

мин ,

мин

|  ,

мин ,

мин

|  ,

мин ,

мин

|  ,

мин ,

мин

|

| 005 Токарная | 1,8 | 7,53 | 9,982 | |

| 010 Токарная | 6,55 | 18,59 | 26,78 | |

| 015 Сверлильно-фрезерная | 2,68 | 7,83 | 11,18 | |

| 020 Координатно-сверлильная | 1.12 | 10,1 | 11,56 |

8.3 Выбор средств технологического оснащения (СТО)

Для получения позиционного допуска отверстия, значительного уменьшения времени используем для сверлильно-фрезерной операции специальное приспособление рис 9. В данном приспособлении применяется накладной кондуктор, с несменными и срезанными кондукторными втулками. В качестве зажимного устройства используется клиновый и эксцентриковый механизм. Это приспособление устанавливается на стандартный поворотный стол ГОСТ 16936-71.

Для операции координатно-сверлильная используем трёхкулачковый патрон ГОСТ 2675-80

Рис. 9 .Специальное приспособление

Рис. 10. Трёхкулачковый патрон

|

из

5.00

|

Обсуждение в статье: Проектирование операционного технологического процесса |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы