|

Главная |

Особенности неподвижных деталей КШМ двигателей воздушного охлаждения

|

из

5.00

|

Для увеличения теплоотвода на наружной поверхности цилиндров двигателя воздушного охлаждения выполняют ребра треугольного или прямоугольного сечения.

Размер ребер и промежутков между ними выбирают из условий, чтобы оребрение оказывало как можно меньшее сопротивление потоку охлаждающего воздуха и в то же время было достаточным для необходимого теплоотвода. Обычно площадь поверхности оребрения цилиндра примерно в десять раз превышает площадь его зеркала в зоне оребрения, высота ребер не превышает 18 мм. Цилиндры отливают из чугуна, реже выполняют из стали, а иногда используют алюминиевые сплавы с хромированной поверхностью зеркала. В некоторых случаях делают оребренную основу, в которую запрессовывается чугунная гильза. Таким образом обеспечивается высокая износостойкость в сочетании с хорошим теплоотводом, так как теплопроводность алюминия в три-четыре раза выше теплопроводности чугуна.

В большинстве автомобильных ДВС с воздушным охлаждением цилиндры вместе с их головками крепят общими несущими силовыми шпильками, как это показано на рис. 3.12.

Другой способ крепления осуществляется с помощью присоединительного фланца, отливаемого вместе с гильзой. Тогда цилиндр крепится к картеру через фланец короткими болтами. Головка крепится к цилиндру таким же образом.

Фланцевое крепление менее надежно и менее технологично.

Головка цилиндра, являясь в таком двигателе самым теплонагруженным элементом, изготовляется из алюминиевого сплава. Она не должна деформироваться в результате нагрева. Поэтому ребра на поверхности головки делают более развитыми, чем у цилиндра, и высота их может доходить до 60 мм.

Рис. 3.12. Двигатель воздушного охлаждения: / — головка цилиндра; 2 — коромысло клапана; 3 — карбюратор; 4 — вентилятор; 5 — воздушный фильтр; 6 — катушка зажигания; 7 — прерыватель-распределитель; 8 — топливный насос; 9 — выпускной трубопровод; 10 — масляный поддон

На головке ДВС воздушного охлаждения кроме вставных чугунных или стальных седел клапанов применяют вставки для крепления свечи зажигания. Такая вставка представляет собой простую резьбовую переходную втулку и ввертывается в предварительно нагретую головку.

При установке алюминиевой головки на чугунный цилиндр уплотняющая прокладка газового стыка не применяется. Уплотнение достигается путем деформации поверхности стыка при затяжке силовых шпилек.

Большое значение имеет организация направления воздушных потоков, которое обеспечивается путем соответствующего расположения вентилятора, системы дефлекторов и формы капота.

Подвижные детали КШМ

Поршневая группа

Поршневая группа образует подвижную стенку рабочей полости двигателя. Она включает в себя поршень, поршневые кольца, поршневой палец и фиксирующие его детали. Иногда поршневую группу рассматривают вместе с цилиндром и называют цилиндропоршневой.

Поршень воспринимает силу давления газов и передает ее через поршневой палец шатуну.

Условия работы поршня:

• высокое давление газов (3,5—5,5 МПа для бензиновых, 6—15 МПа

для дизелей);

• контакт с горячим газом (до 2600 °С);

• движение с переменой направления и скорости.

Поршень воспринимает значительные усилия: более 40 000 Н в бензиновых двигателях и 20 000 Н в дизелях.

Контакт с горячим газом вызывает нагрев центральной части поршня до температуры 300—350 °С. Нагрев поршня опасен, прежде всего из-за возможности потери его подвижности — «заклинивания», вызываемого значительным тепловым расширением.

Перемещение поршня сопровождается повышенным трением и изнашиванием. Наибольшее изнашивание обычно происходит на торцевых поверхностях канавок для установки поршневых колец, на боковых поверхностях поршня и в отверстиях для установки поршневого пальца. Изнашивание боковой поверхности поршня обусловлено воздействием на него боковой силы, возникающей в зоне контакта поршня с поршневым пальцем. При изменении направления движения боковая сила попеременно прижимает поршень к противоположным стенкам цилиндра.

Требования, предъявляемые к конструкции поршня:

• он должен обладать достаточной жесткостью при минимальной массе;

• обеспечивать высокую герметичность рабочей полости;

• перемещаться в цилиндре с минимальным трением без потери

подвижности при нагревании, но и без ударов и стуков в холодном состоянии;

• не пропускать излишнего количества масла в камеру сгорания;

• иметь высокую долговечность;

• выдерживать высокие температуры.

Поршень состоит из верхней части — головки и нижней — юбки (рис. 3.13).

Верхняя часть головки — днище 4 поршня непосредственно воспринимает усилия со стороны газа. В бензиновых двигателях днище

Рис. 3.13. Основные элементы поршня: / — юбка; 2 — головка; 3 — уплотняющий пояс; 4 — днище; 5 — огневой пояс; 6 — бобышки

обычно делают плоским. В днищах дизелей часто выполняется камера сгорания.

Днище поршня представляет собой массивный диск, который соединяется с помощью ребер или стоек с приливами, имеющими отверстия для поршневого кольца, бобышками 6.

Внутренняя поверхность поршня выполняется в виде арки, что обеспечивает необходимую жесткость и улучшает теплоотвод.

На боковой поверхности поршня прорезаны канавки для поршневых колец. Число поршневых колец зависит от давления газов и частоты вращения — чем меньше частота вращения, тем больше требуется колец. В современных двигателях наблюдается тенденция к сокращению числа компрессионных колец. Имеются конструкции с одним компрессионным кольцом.

Кроме компрессионных колец на поршне устанавливаются одно или два маслосъемных кольца. Канавки под маслосъемные кольца имеют дренажные отверстия. Иногда на дне маслосъемного кольца выполняют второй ряд отверстий для улучшения отвода масла во внутреннюю полость поршня.

Форма днища поршня зависит от типа двигателя, способа смесеобразования и формы камеры сгорания. Наиболее распространена плоская форма днища, хотя встречаются выпуклая и вогнутая. В некоторых случаях в днище поршня выполняют углубления для клапанов при расположении поршня в ВМТ.

Направляющая часть поршня — юбка передает стенке цилиндра боковое усилие. Так как величина этого усилия в двадцать раз меньше максимального усилия со стороны газов на днище, то юбка поршня выполняется относительно тонкостенной.

В нижней части юбки у дизелей часто устанавливают второе маслосъемное кольцо. Оно позволяет лучше регулировать смазывание цилиндра и уменьшает возможность перекачки масла в камеру сгорания.

Для уменьшения массы поршня и трения ненагруженные части юбки срезают по диаметру и укорачивают по высоте. Внутри юбки обычно выполняются технологические приливы, которые используются для подгонки поршней по массе.

Конструкция и размеры поршней зависят главным образом от быстроходности двигателя, а также величины и скорости нарастания давления газов. Так, поршни быстроходных бензиновых двигателей (рис. 3.14) максимально облегчены, поршни дизелей (рис. 3.15) имеют более массивную и жесткую конструкцию.

В момент перехода поршня через ВМТ изменяется направление действия боковой силы PN (рис. 3.16), которая является одной из составляющих силы Рт давления газов на поршень. В результате поршень перемещается от одной стенки цилиндра к другой — перекладка поршня. Это вызывает удар поршня, сопровождающийся характерным стуком. Чтобы избежать этого, поршневые пальцы смещают на 2—3 мм (см. рис. 3.14, а и б, зазор ё) в сторону действия максимальной боковой силы. Такое смещение поршневого пальца называется дезаксажем. В результате поршень постоянно находится под воздействием момента Рг. В этом случае в зоне ВМТ момент перекладки не будет совпадать с моментом резкого нарастания давления сгорания.

Для того чтобы удовлетворить противоречивые требования герметичности рабочей полости, предполагающей наличие минимальных за-

Рис. 3.14. Поршни двигателей с принудительным воспламенением: а — с терморегулирующей

вставкой; б— с поперечной прорезью; в и г — с Т-образной прорезью; е — зазор (дезаксаж); 7 —

терморегулирующая вставка; 2 — поперечная прорезь; 3 — вставка под первое компрессионное

кольцо; 4— Т-образная прорезь; 5— зона выборки металла для подгонки по массе

Рис. 3.15. Поршни дизелей: о — литые; 5 и в — штампованные; 7 — ребро, соединяющее днище и бобышку поршня; 2 — бобышка со скошенным внутренним торцом; 3 — вырез под клапан

|

|

а)

Рис. 3.16. Схемы перекладывания поршня при проходе через ВМТ: а — при подходе к ВМТ;

б — в ВМТ; в — после ВМТ: РN — боковая составляющая силы Рт; Рш — вторая составляющая

силы Рт, направленная по стержню шатуна

зоров между юбкой поршня и цилиндром, и обеспечения подвижности поршня применяют следующие конструктивные приемы:

• снижение температуры юбки поршня путем ограничения теплопередачи;

• уменьшение жесткости юбки;придание юбке такой формы, чтобы в нагруженном состоянии

она приобрела форму цилиндра;

• принудительное ограничение теплового расширения юбки вставками из материалов с меньшим, чем основной металл, коэффициентом линейного расширения.

Для снижения нагрева юбки поршни имеют поперечные прорези (см. рис. 3.14, а, б, поз. 2) и проемы.

Для уменьшения жесткости юбки помимо поперечных применяют продольные прорези, которые компенсируют ее тепловое расширение и препятствуют увеличению трения при нагреве. Продольные прорези обычно выполняют в комбинации с поперечными, образуя П-образные или Т-образные прорези (см. рис. 3.14, в, г, поз. 4).

Так как прорези снижают прочность юбки, то поршни устанавливают в цилиндры таким образом, чтобы действие максимального бокового усилия при рабочем ходе поршня приходилось на стенку юбки, не имеющую прорезей.

Нагрев и тепловые расширения поршня неравномерны по высоте. Поэтому для того, чтобы приблизить форму поршня в рабочем состоянии к цилиндрической, его элементы в холодном состоянии имеют различные размеры диаметров. Головка поршня выполняется меньшего диаметра, чем юбка, и обычно имеет цилиндрическую форму. Юбка поршня имеет больший диаметр и может быть ступенчатой — конусной или бочкообразной. Уменьшение диаметра в верхнем поясе конусной юбки для поршней из алюминиевого сплава составляет от 0,0003D до 0,0005D, где D — диаметр цилиндра. В поперечном сечении юбке придают форму, близкую к эллипсу или овалу. Большая ось овала располагается в плоскости, перпендикулярной к оси поршневого пальца. Такая юбка в нагретом состоянии принимает форму окружности и позволяет уменьшить монтажный зазор между ней и цилиндром. Овальность юбки позволяет обеспечить работу поршней без стуков в холодном состоянии и в то же время исключает возможность их заклинивания при нагревании. Величина овальности колеблется от 0,182 до 0,8 мм.

Наиболее эффективным способом решения проблемы сохранения подвижности поршней при минимальном зазоре является принудительное охлаждение теплового расширения юбки вставками (см. рис. 3.14, поз. 7) из материала с меньшим, чем основной металл, коэффициентом линейного расширения. Чаще всего применяются вставки из малоуглеродистой стали в виде поперечных пластин, которые при отливке поршня помещаются в зону бобышек (рис. 3.17, а). В некоторых случаях вместо пластин применяют кольца или полукольца, заливаемые в верхнем поясе юбки (рис. 3.17, б).

Температура днища алюминиевых поршней не должна превышать 320—350 °С. Поэтому для увеличения теплоотвода переход от днища поршня к стенкам делают плавным и достаточно массивным. Но более эффективным способом отвода теплоты от днища поршня является

|

|

А) б)

Рис. 3.17. Поршни с терморегулирующими вставками: а — поперечными; б — кольцевой

применение принудительного охлаждения, когда на внутреннюю поверхность днища из форсунки впрыскивается масло. Роль форсунки может выполнять калиброванное отверстие на верхней головке шатуна. Форсунка может устанавливаться на корпусе двигателя в нижней части цилиндра.

Для обеспечения нормального теплового режима верхнего поршневого кольца его располагают значительно ниже кромки днища, образуя так называемый жаровой или огневой пояс (см. рис. 3.13, поз. 5).

Наиболее изнашиваемые торцы канавки (под верхнее и иногда второе поршневое кольцо) усиливаются специальными вставками (см. рис. 3.14, поз. 3) из износостойкого материала.

Другими способами увеличения работоспособности верхнего кольца являются:

• упрочение верхней канавки переплавом ее поверхностного слоя с

введением легирующих элементов;

• усиление верхней канавки и камеры сгорания поршня введением

в его структуру керамических волокон из оксида алюминия, нитрида и карбида кремния;

• эмалирование головки поршня, включая первую кольцевую канавку.

В качестве материала для изготовления поршней широко применяются алюминиевые сплавы, основным достоинством которых является небольшая масса и хорошая теплопроводность. К недостаткам алюминиевых сплавов можно отнести невысокую усталостную прочность, большой коэффициент линейного расширения, недостаточную износостойкость, сравнительно высокую стоимость.

В состав сплавов кроме алюминия входят кремний (11—25 %) и добавки натрия, азота, фосфора, никеля, хрома, магния, меди. Отлитые или отштампованные заготовки подвергают механической и термической обработке.

Реже в качестве материала для поршней используется чугун, так как, несмотря на высокую прочность и износостойкость, он обладает сравнительно большой массой, поэтому для изготовления поршней быстроходных двигателей не применяется.

Поршневые кольцаявляются упругими элементами уплотнения поршневой группы, обеспечивающими:

• герметичность рабочей полости цилиндра;

• отвод теплоты от головки поршня;

• предотвращение перекачки лишнего смазочного материала в камеру сгорания.

Конструкция и техническое состояние поршневых колец определяют компрессию в цилиндре и расход масла на угар.

Под компрессией понимается процесс сжатия газа в цилиндрах двигателя при увеличении его давления и температуры.

Одно и то же поршневое кольцо не может одновременно обеспечить высокую степень уплотнения поршня и регулировать режим смазывания цилиндра. Поэтому применяются два типа поршневых колец: уплотнительные (компрессионные) и маслосъемные.

Поршневое кольцо представляет собой криволинейный упругий брус, имеющий относительно большой вырез S (рис. 3.18) в свободном состоянии. При установке в цилиндр кольцо сжимается и благодаря своей упругости плотно прилегает к стенке цилиндра. Величина усилия прилегания определяется отношением D1/t, где D1 — диаметр кольца в сжатом состоянии по внешней поверхности; t — толщина кольца. Чем меньше D1/t, тем больше упругость кольца.

| Рис. 3.18. Размеры поршневого кольца |

Концы поршневого кольца легче всего отжимаются под действием давления внутри цилиндра, и масляная пленка в образовавшихся зазорах срывается прорывающимися газами. Поэтому поверхности кольца у замка изнашиваются в большей степени. В целях длительного сохранения уплотняющего действия применяют поршневые кольца с корректированной эпюрой усилий (рис. 3.19), которая показывает, что усилие со стороны кольца на зеркало цилиндра неравномерно.

Концы поршневого кольца легче всего отжимаются под действием давления внутри цилиндра, и масляная пленка в образовавшихся зазорах срывается прорывающимися газами. Поэтому поверхности кольца у замка изнашиваются в большей степени. В целях длительного сохранения уплотняющего действия применяют поршневые кольца с корректированной эпюрой усилий (рис. 3.19), которая показывает, что усилие со стороны кольца на зеркало цилиндра неравномерно.

Большие усилия предусматриваются в зоне замка, что снижает потерю упругости кольца и увеличивает срок его службы.

-Поршневые кольца могут выполняться цельными или составными из стальных пластин. На рис. 3.20 представлены сечения различных компрессионных поршневых колец.

Составные компрессионные кольца представляют собой набор из трех-четырех конических пластин, изготовленных навивкой на ребро из стальной ленты (рис. 3.20, и). Они устанавливаются в кольцевую канавку с осевым натягом и хорошо обеспечивают торцевое уплотнение. Такие кольца отличаются большим радиальным усилием и хорошо прирабатываются к поверхности цилиндра. Недостатком составных колец является плохая теплопроводность, поэтому их нельзя использовать в качестве верхних компрессионных колец.

Для ускорения приработки колец к рабочей поверхности цилиндра их покрывают мягкими сплавами и уменьшают площадь контакта нового кольца с поверхностью цилиндра.

Для этого применяют:

• конические («минутные») кольца с углом наклона образующей

15'—30';

• торсионные кольца;

• кольца с круговыми канавками по наружной поверхности.

Конические («минутные») кольца (рис. 3.20, б) отличаются повышенным усилием со стороны нижней кромки на стенку цилиндра, в результате чего она интенсивно изнашивается в первые часы работы двигателя и процесс приработки ускоряется.

-

|

| к) |

Рис. 3.20. Поперечные сечения различных компрессионных поршневых колец: а — прямоугольные; б — коническое («минутное»); в — бочкообразное; гид — прямоугольные с внутренней выточкой; е и ж — трапециевидные (симметричное и несимметричное); з — скребковые; и — стальное витое; к — торсионное с обратным закручиванием

Торсионные (скручивающиеся) кольца (рис. 3.20, г, д, к) при сжатии деформируются в верхней части сечения в большей степени, чем в нижней. Нижняя поверхность кольца становится при этом конусной, как и в «минутных» кольцах, и хорошо прирабатывается. Однако такие кольца плохо контактируют со стенками канавки, что затрудняет теплообмен через них между головкой поршня и стенкой цилиндра.

Под действием сил трения и газов тонкие поршневые кольца прогибаются и выворачиваются, при этом их острые кромки могут вызвать задиры на рабочей поверхности цилиндра. Чтобы избежать этого, кольцам придают бочкообразную форму (рис. 3.20, в).

Для уменьшения пригорания колец иногда применяют трапециевидные кольца (рис. 3.20, е, ж). Работа таких колец основана на том, что при изменении направления действия бокового усилия трапециевидное кольцо перемещается в канавке и, устанавливаясь в ней, выжимает смазочный материал из торцевых зазоров, что препятствует образованию смолистых отложений и коксованию.

Наиболее просты в изготовлении и обладают хорошим теплоотводом кольца с прямоугольным поперечным сечением (рис. 3.20, а). Однако приработка таких колец к зеркалу цилиндра затруднена.

-

Компрессионные кольца отличаются отрицательным насосным действием, которое приводит к перекачке масла со стенок цилиндра в камеру сгорания (рис. 3.21). При движении поршня от ВМТ к НМТ кольцо прижимается к верхнему торцу канавки, и масло со стенки цилиндра поступает в зазор между кольцом и нижним торцом канавки. При движении поршня от НМТ и ВМТ кольцо прижимается к нижнему торцу канавки, выдавливая масло вверх.

Если масло не удаляется с зеркала цилиндра, оно, попадая в камеру сгорания, сгорает и образует нагар на днище и в канавках поршня, на стенках камеры и свече зажигания.

Для удаления лишнего масла с зеркала цилиндра применяют маслосъемные кольца. Маслосъемные кольца могут быть цельными или составными, чугунными и стальными. Для того чтобы кольцо не всплывало, его площадь контакта с цилиндром ограничивается узкими кольцевыми поясами. Сечения цельных маслосъемных колец показаны на рис. 3.22, а, б.

Широкое применение нашли составные маслосъемные кольца. Они состоят из двух витых стальных колец (рис. 3.22, г, д) и расширителей, обеспечивающих как радиальное усилие на стенку цилиндра, так и прижатие колец к торцевым поверхностям поршневых канавок. В связи с этим различают радиальные 1 и осевые 2 расширители, обычно выполняемые из гофрированных стальных лент.

Существуют кольца, в которых функции осевого и радиального расширителей выполняет один элемент, обладающий упругостью, как в осевом, так и в радиальном направлении (рис. 3.22, д). Такие расширители называются тангенциальными.

Рис. 3.22. Маслосъемные поршневые кольца: а — цельное прямоугольное с одним рядом дренажных отверстий в поршне; б — то же с двумя рядами дренажных отверстий; в — скребковое составное; г и д — стальные составные; 1 — тангенциальные расширители; 2 — радиальный расширитель; 3 — осевой расширитель; 4 — кольца

Рис. 3.22. Маслосъемные поршневые кольца: а — цельное прямоугольное с одним рядом дренажных отверстий в поршне; б — то же с двумя рядами дренажных отверстий; в — скребковое составное; г и д — стальные составные; 1 — тангенциальные расширители; 2 — радиальный расширитель; 3 — осевой расширитель; 4 — кольца

Составные маслосъемные кольца, обладающие высокой гибкостью, относительной подвижностью и высоким радиальным усилием, значительно лучше, чем цельные чугунные, приспосабливаются к поверхности цилиндра.

Поршневой палецобеспечивает шарнирное соединение поршня с шатуном. Во время работы палец подвергается значительному трению и большим механическим нагрузкам в различных направлениях.

Требования, предъявляемые к поршневым пальцам:

• высокая прочность;

• минимальная масса;

• высокая износостойкость.

Поршневой палец представляет собой гладкий цилиндрический стержень, который для уменьшения массы выполняется пустотелым.

В зависимости от способа крепления различают три типа поршневых пальцев: закрепленные в бобышках поршня, закрепленные в верхней головке шатуна и плавающие, т. е. поворачивающиеся как в верхней головке шатуна, так и в бобышках поршня. Большое распространение получили плавающие пальцы (рис. 3.23, а, б). Изнашивание плавающих пальцев более равномерное.

Осевая фиксация плавающих пальцев обычно обеспечивается стальными пружинными стопорными кольцами, которые устанавливаются в канавках, проточенных в бобышках поршня по обе стороны пальца. Такой способ фиксации надежен и прост, но несколько уменьшает

Рис. 3.23. Способы крепления поршневых пальцев: а — плавающий палец со стопорными кольцами; б — плавающий палец с фиксацией заглушками; в — палец, закрепленный в верхней головке шатуна; 1 — заглушка

опорную длину бобышек. Известны конструкции, когда палец фиксируется с помощью мягких алюминиевых заглушек.

Пальцы изготовляют из легированной или углеродистой стали. Для достижения требуемой твердости после изготовления пальцы подвергаются цементации на глубину 1—2 мм с последующей закалкой и отпуском.

Для менее нагруженных двигателей пальцы подвергаются только поверхностной закалке при нагреве токами высокой частоты.

Пальцы изготовляются с высокой точностью и подбираются к поршням и шатунам.

Шатунная группа

Шатунная группа обеспечивает шарнирную связь прямолинейно двигающегося поршня с вращающимся коленчатым валом. Она включает в себя шатун, шатунные вкладыши, втулку верхней головки и детали крепления (рис. 3.23).

Шатунвоспринимает от поршневого пальца и передает коленчатому валу усилия со стороны газов при рабочем ходе, а также обеспечивает перемещение поршневой группы при совершении вспомогательных процессов.

Верхняя головка шатуна качается на поршневом пальце, а нижняя вращается относительно шатунной шейки.

Требования, предъявляемые к шатуну:

• высокая усталостная прочность;

• высокая жесткость головки и стержня;

• минимальная масса;

• размеры элементов шатуна не должны препятствовать его проходу через цилиндр при сборке двигателя;

• простота и технологичность конструкции.

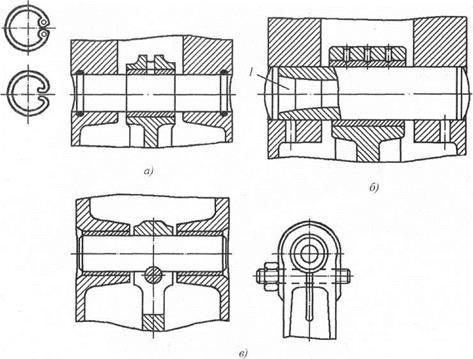

В зависимости от компоновки двигателя могут применяться различные типы шатунов. В однорядных и V-образных двигателях со смещенными цилиндрами правого и левого ряда наибольшее распространение получили простые одинарные шатуны (рис. 3.24), непосредственно сопрягаемые с шатунной шейкой коленчатого вала. Реже встречаются в двухрядных и многорядных двигателях с цилиндрами, расположенными в одной поперечной плоскости, сочлененные шатуны (рис. 3.25).

Рис. 3.24. Конструкция и основные размеры однорядного шатуна: 1 — верхняя головка; 2 —

бронзовая втулка; 3 — стержень; 4 — нижняя головка; 5 — шатунный болт; 6 — съемная

крышка; 7 — усики; 8 — верхний вкладыш; 9 — нижний вкладыш

А-А

б)

Рис. 3.25. Сочлененные шатуны: а — вильчатые; б — главный; в — прицепной

Сочлененные шатуны могут быть:

• вильчатыми (рис. 3.25, а) с нижними головками, расположенными соосно шатунной шейке;

• главными (рис. 3.25, б) и прицепными (рис. 3.25, в) с нижними

головками, размещенными вне центра шатунной шейки.

В последнем случае оси нижних головок главного и прицепного шатунов движутся по разным траекториям.

Конструкция верхней головки шатуна зависит от способов фиксации поршневого пальца. В случае жесткого закрепления поршневого пальца в верхней головке шатуна он запрессовывается в головку с гарантированным натягом.

При установке плавающего пальца в верхнюю головку шатуна запрессовывают бронзовую втулку толщиной 0,8—2,5 мм.

Для подгонки шатуна по массе и расположению центра масс на верхней головке имеется прилив 1 (рис. 3.26, а).

|

| J Масло |

Рис. 3.26. Верхние головки различных шатунов: / — прилив; 2 — распылитель

Чтобы обеспечить равномерное давление на опорную поверхность втулки, поперечное сечение верхней головки делается с утолщением в центре.

Для смазывания поршневого пальца в менее нагруженной части верхней головки шатуна выполняют отверстия или прорези (рис. 3.26, б, в).

Учитывая значительные отличия величин сжатия и растяжения, верхние головки шатунов дизелей иногда выполняют с наклонными торцевыми плоскостями (рис. 3.26, г). В этом случае давления на верхнюю и нижнюю половины головки сравниваются, а масляный слой имеет более равномерную толщину по окружности.

В наиболее нагруженных двигателях применяют подачу масла к поршневому пальцу под давлением через канал в стержне шатуна (рис. 3.26, д, е). При этом появляется возможность принудительного струйного охлаждения днища поршня через распылитель 2 на верхней головке.

С точки зрения прочности самым опасным сечением верхней головки является сечение в месте ее перехода в стержень (см. на рис. 3.24, точка А), расположение которого определяется углом <р3.

Для упрочения верхней головки делают более плавный переход к стержню или создают прилив металла в зоне перехода.

Стержень шатуна должен обладать высокой жесткостью и прочностью. Этим требованиям отвечает стержень двутавровой формы поперечного сечения, который имеет высокую жесткость по оси х—х (см. рис. 3.24) и в то же время позволяет уменьшить массу шатуна.

Нижняя головка шатуна обеспечивает вращательное движение шатуна вокруг шейки коленчатого вала и образует корпус шатунного подшипника. Для обеспечения сборки механизма нижние головки шатунов выполняются разрезными (разъемными). Крышка нижней головки крепится к шатуну с помощью шатунных болтов, шпилек или конических штифтов (см. рис. 3.25).

Для обеспечения правильных переходов отверстия под шатунный подшипник нижняя головка обрабатывается в сборе с крышкой. Поэтому крышки нижних головок шатунов не взаимозаменяемы.

Плоскость разъема нижней головки чаще всего перпендикулярна оси стержня шатуна (см. рис. 3.24). Однако в дизелях, имеющих относительно большие диаметры шатунных шеек коленчатого вала, приходится применять косой разъем нижней головки (рис. 3.27). В противном случае ширина нижней головки оказывается больше диаметра цилиндра и проход шатуна через цилиндр при сборке двигателя становится невозможным.

Для точной центровки крышки относительно шатуна применяют призонные болты (имеют точно обработанный направляющий поясок), треугольные шлицы, буртики и фиксирующие штифты.

Для изготовления шатунов бензиновых двигателей используют углеродистые или легированные стали 45, 45Г2, 40Г, 40Х, 40ХН, 40Р, а для дизелей — высокопрочные легированные стали 18Х2Н4МА, 18Х2Н4ВА, 40Х2Н2МА, 40ХНЗА, 40Х2МА.

|

| Рис. 3.27. Нижняя головка шатуна с косым разъемом и фиксацией: а — треугольными шлицами; б — буртиками; в — фиксирующими штифтами |

Шатуны изготовляются методом горячей штамповки с последующей механической обработкой рабочих поверхностей.

Для повышения прочности шатуны подвергаются термической обработке. Для того чтобы повысить усталостную прочность, их поверхность обрабатывают стальной дробью.

Шатуны могут отливаться из высокопрочных титановых сплавов или композитных материалов.

Шатунные вкладыши, являясь подшипниками скольжения, обеспечивают вращение шатуна относительно коленчатого вала с минимальным трением и изнашиванием.

Шатунные вкладыши работают в более тяжелых условиях, чем коренные, так как нагружены неравномерно. Они выполняются аналогично вкладышам коренных подшипников и из того же материала. Осевой зазор, которому соответствует возможное перемещение шатуна вдоль шатунной шейки, не должен превышать 0,2—0,3 мм.

Шатунные болты затягиваются с усилием, момент затяжки в два-три раза превышает момент растяжения, возникающее при работе двигателя.

Болт должен исключать напряжения, перекосы. Должна быть предусмотрена надежная фиксация, препятствующая самоотворачиванию болта.

Напряжения в болте, возникающие при затяжке, убираются обратным поворотом гайки на небольшой угол. Болты выполняются фасонными с таким расчетом, чтобы минимальное сечение тела было меньше ослабленного внутреннего диаметра резьбы. Радиусы перехода от головки к телу и от тела к резьбе выполняются достаточно большими.

Для предотвращения проворачивания головок болтов при затяжке гаек на их боковой поверхности выполняется лыска (срез), которая упирается в выступ нижней головки шатуна. Гайки и болты от самоотворачивания предохраняются шплинтами и стопорными шайбами с отгибаемыми краями.

Гайки шатунных болтов обычно изготовляются самоконтрящимися (обжатые по краям).

|

из

5.00

|

Обсуждение в статье: Особенности неподвижных деталей КШМ двигателей воздушного охлаждения |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы