|

Главная |

ЛЕКЦИЯ 17. Определение погрешности изготовления деталей и узлов каркаса, выходящих на внутренний контур обшивки

|

из

5.00

|

Погрешность детали или узла каркаса – это отклонение их внешних размеров от контура, заданного первоисточником (чертежом, плазом, эталоном и т.п.).

Погрешность деталей каркаса оказывает непосредственное влияние на точность изделия при сборке по сборочным отверстиям и в приспособлении с базой на каркас. Косвенное влияние (при других методах) возникает из-за внутренних напряжений в деталях каркаса, если при сборке к ним применялась упругая компенсация неточности изготовления.

При сборке агрегата в приспособлении с базой на каркас узлы каркаса (лонжероны, нервюры, шпангоуты) могут формироваться непосредственно в стапеле сборки агрегата или поступать в стапель уже собранными.

В первом случае следует рассматривать точность изготовления деталей, выходящих на внутренний контур агрегата, во втором – точность плоского узла, собранного вне стапеля агрегата.

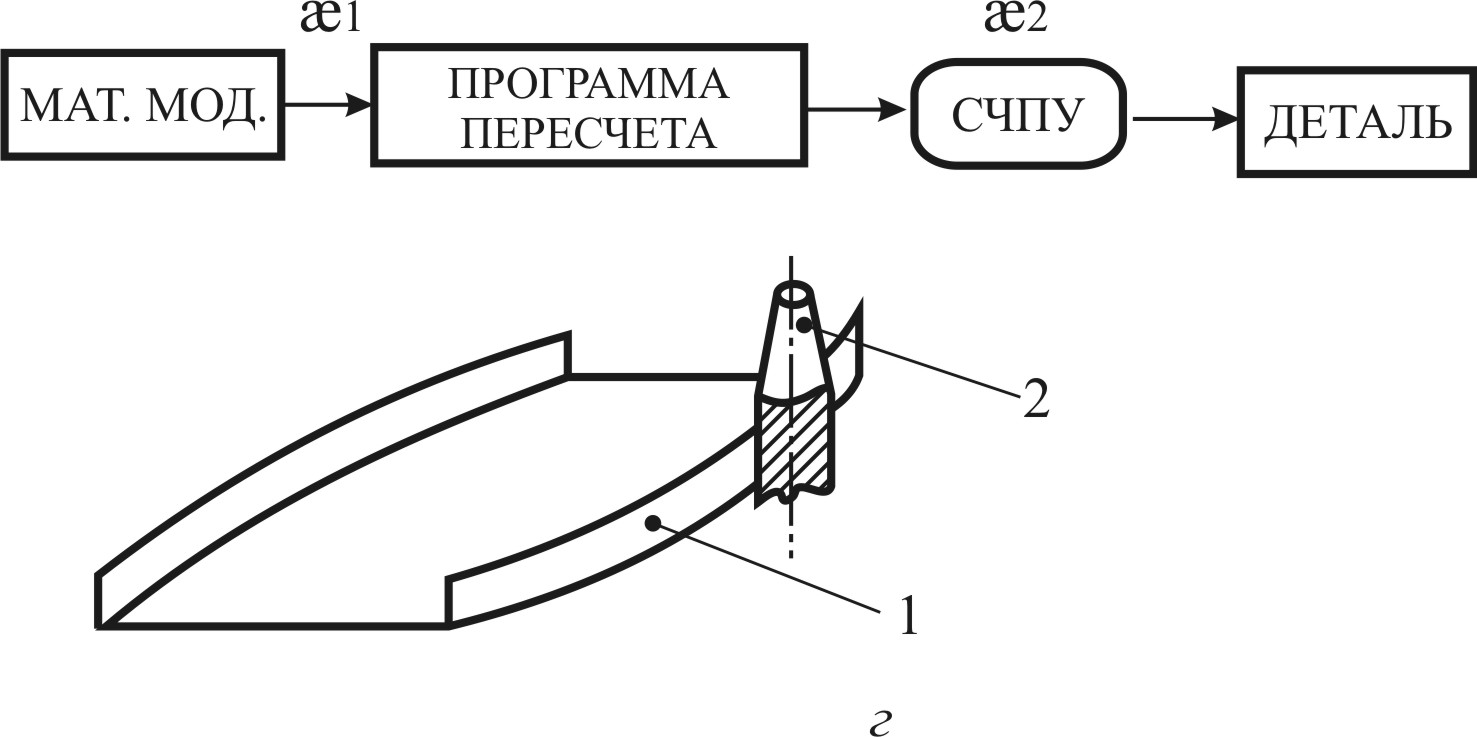

1. Погрешность изготовления деталей будет зависеть от принятого метода увязки размеров, используемых технологических процессов и оборудования. На рис.17.1 показано построение цепей увязки для поясных деталей при различных методах обеспечения взаимозаменяемости в техпроцессах их изготовления:

на рис. 17.1, а – при инструментально-шаблонном методе увязки (ИШМ) путем обтяжки детали по пуансону;

на рис. 17.1, б – при ИШМ – гибкой-прокаткой между роликами;

на рис. 17.1, в – цепь увязки при эталонно-шаблонном методе для цельноштампованной нервюры;

на рис. 17.1, – при математическом задании поверхности путем механической обработки контура на оборудовании с ЧПУ.

Очевидно, погрешность деталей δдк определится как сумма погрешностей отдельных этапов переноса размеров æi: δдк =  .

.

Рис. 17.1. Цепи переноса размеров для поясных деталей при различных методах увязки и процессах изготовления.

2. Определение погрешности изготовления узлов каркаса: если каркас агрегата формируется из узлов, собранных заранее, то на окончательную сборку агрегата будет влиять точность изготовления готовых узлов, которая в общем случае может отличаться от точности составляющих их деталей, выходящих на контакт с обшивкой.

Рассмотрим методику определения погрешности изготовления плоского узла каркаса. Наиболее распространенными методами сборки плоских узлов являются: сборка по сборочным отверстиям (СО), сборка по разметке (РМ), сборка в приспособлении (ПР).

Сборка по сборочным отверстиям характеризуется уравнением погрешностей, вытекающим из рассмотрения размерной цепи:

δсе = δсо.б + δсо.к + δбдк + δдк.

Для нахождения составляющих погрешностей надо рассмотреть схемы переноса размеров от первоисточника до размера, погрешность которого (δ) определяется. Например, при инструментально-шаблонном методе, для определения погрешностей увязки сборочных отверстий в базовой детали (стенке) δсо.б и детали, выходящей на контур (поясе), можно составить следующие схемы переноса:

Погрешность базирования δб определяется смещением осей отверстий в стенке и поясе и равна половине зазора между штырем и отверстиями.

Погрешность изготовления пояса δдк (без учета густоты расположения СО) определится по схеме переноса:

Таким образом, каждая из рассматриваемых погрешностей δ в отдельности определится по формуле:

δ = ∑ æi ,

где æi – погрешности переноса, соответствующие каждой схеме увязки.

В то же время следует отметить, что каждый характерный этап переноса размеров æi следует учитывать только один раз, т.е. так называемые связанные этапы оказывают влияние на точность однократно. Например, в нашем случае δсо.б =  ; δдк =

; δдк =  , так как при изготовлении пояса уже используется шаблон увязки, общий для пояса и стенки и являющийся единым носителем размеров для обеих деталей – его погрешность, естественно, должна быть учтена только один раз.

, так как при изготовлении пояса уже используется шаблон увязки, общий для пояса и стенки и являющийся единым носителем размеров для обеих деталей – его погрешность, естественно, должна быть учтена только один раз.

При расчете погрешности δдк, вызванной неточностью изготовления пояса, следует пользоваться формулой:

δдк = k  ,

,

где k – коэффициент, учитывающий густоту расположения сборочных отверстий, его можно определить из табл.17.1.

Таблица 17.1

В крайних (гипотетических) случаях, если бы отверстий было всего 2 и расположены они были по краям пояса, то k был бы близок к 1, и наоборот, при бесконечно большом количестве СО k→0.

Для сборки по разметке уравнение погрешностей получено в разделе 2.3 и имеет вид:

δсе = δр + δрл + δбр + δдк .

При нахождении погрешности пояса δдк можно воспользоваться схемой увязки (рис.17.1).

Погрешность нанесения линий разметки δрл определяется используемыми средствами и квалификаций исполнителей.

Толщина линии δрл колеблется в пределах 0,1+0,3 мм. Погрешность базирования δбр определяется квалификацией исполнителей.

При сборке узла в приспособлении (рис.17.2) его форма определяется фиксаторами приспособления 3, к которым прижимаются детали 1, выходящие на контур (пояса), а затем соединяются с внутренними деталями (стенка 1 на рис.17.1).

Рассматривая размерную цепь, построенную в сечении узла, получим уравнение

Lсе = Lп – Lбдк + Lдк , (17.1)

где Lп – размер приспособления;

Lбдк – величина зазора между поясом узла фиксатором приспособления, характеризующая погрешность базирования;

Lдк – отклонение наружного контура узла от контура приспособления в промежутках между фиксаторами за счет неточности изготовления поясов.

Рис.17.2. Сборка плоского узла в приспособлении

Погрешность узла определится формулой:

δсе = δп + δбдк + δдк , (17.2)

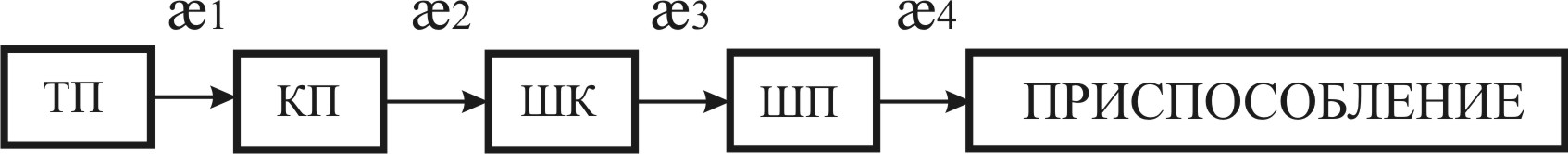

в которой погрешность приспособления δп находится из рассмотрения его схемы увязки:

Погрешность базирования δбдк берется из статистики. Погрешность изготовления детали, выходящей на контур, с учетом количества фиксаторов δдк определяется, как и при сборке по СО (рис.17.1 и коэффициент k).

Вопросы для самоконтроля:

1. Дайте определение погрешности детали или узла каркаса.

2. От чего будет зависеть погрешность изготовления деталей?

3. В чем заключается определение погрешности изготовления плоского узла каркаса?

4. Чем определяется погрешность базирования при изготовлении плоского узла каркаса?

5. Как определяется погрешность нанесения линий разметки при сборке по разметке?

|

из

5.00

|

Обсуждение в статье: ЛЕКЦИЯ 17. Определение погрешности изготовления деталей и узлов каркаса, выходящих на внутренний контур обшивки |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы