|

Главная |

Схемы пневматического тормозного оборудования вагонов

|

из

5.00

|

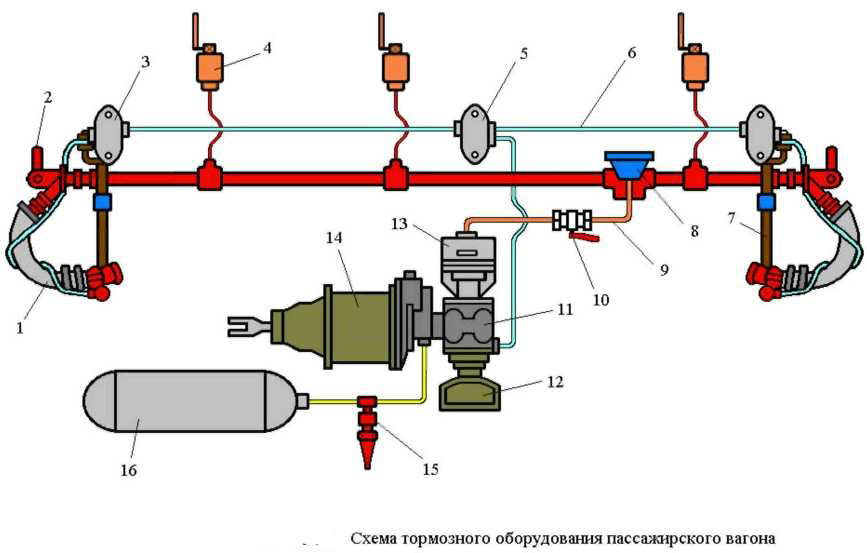

Пассажирские вагоны

Воздухораспределитель 13 № 292-001 и электровоздухораспределитель 12 № 305-000 установлены на рабочей камере 11, которая смонтирована на кронштейне задней крышки тормозного цилиндра (ТЦ) 14 диаметром 356 мм. Под вагоном также расположены магистральная труба 17 диаметром 1¼" (32 мм), концевые краны 2 № 190 с соединительными рукавами 1 и пылеловка 8. Тормозная магистраль (ТМ) 17 через разобщительный кран 10 соединена трубопроводом (отводом) 9 с воздухораспределителем 13. Соединительные рукава 1 оборудованы универсальными головками № 369А и закреплены на изолированных подвесках 7.

В каждом пассажирском вагоне имеется не менее трех стоп-кранов 4, два из которых расположены в тамбурах вагонов. Запасный резервуар (ЗР) 16 объемом 78 л соединен трубой диаметром 1" (25,4 мм) с кронштейном задней крышки тормозного цилиндра 14. На трубе от запасного резервуара к ТЦ установлен выпускной клапан 15 № 31. На некоторых типах пассажирских вагонов рабочая камера 11 с воздухораспределителями 12 и 13 установлены на отдельном кронштейне, а тормозной цилиндр 14 имеет обычную крышку.

Рабочий и контрольный электрические провода электропневматического тормоза (ЭПТ) уложены в стальной трубе 6 и подведены к концевым двухтрубным 3 № 316 и средней 5 трехтрубной № 317 коробкам. От средней коробки 5 провод в металлической трубе подходит к рабочей камере 11 электровоздухораспределителя 12, а от концевых коробок 3 - к контактам в соединительной головке № 369А междувагонного рукава 1.

При зарядке и отпуске тормоза воздух из ТМ через воздухораспределитель 13 поступает в запасный резервуар 16, а тормозной цилиндр 14 через воздухораспределитель (или электровоздухораспределитель) сообщен с атмосферой.

При пневматическом торможении сжатый воздух из ЗР поступает в ТЦ через воздухораспределитель, который отключает тормозной цилиндр 14 от атмосферы и сообщает его с запасным резервуаром 16. При полном торможении давление в запасном резервуаре и тормозном выравниваются. При торможении ЭПТ сжатый воздух из ЗР поступает в ТЦ через электровоздухораспределитель 12.

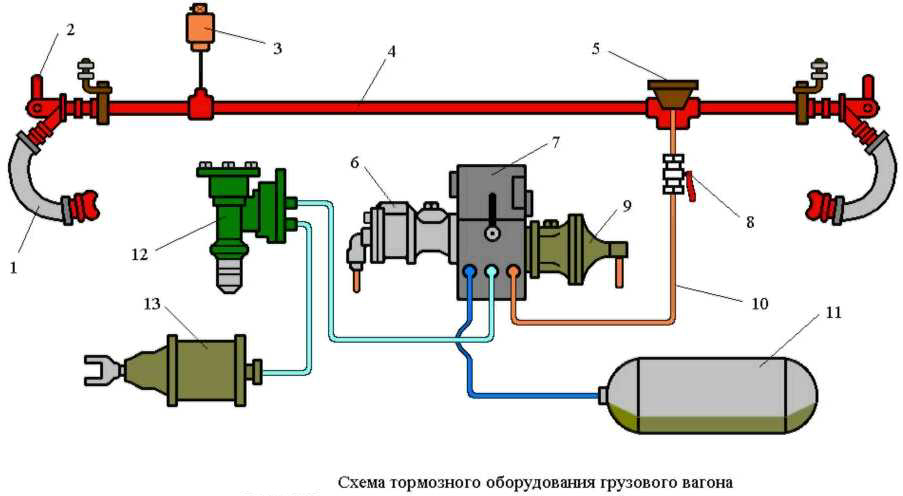

Грузовые вагоны

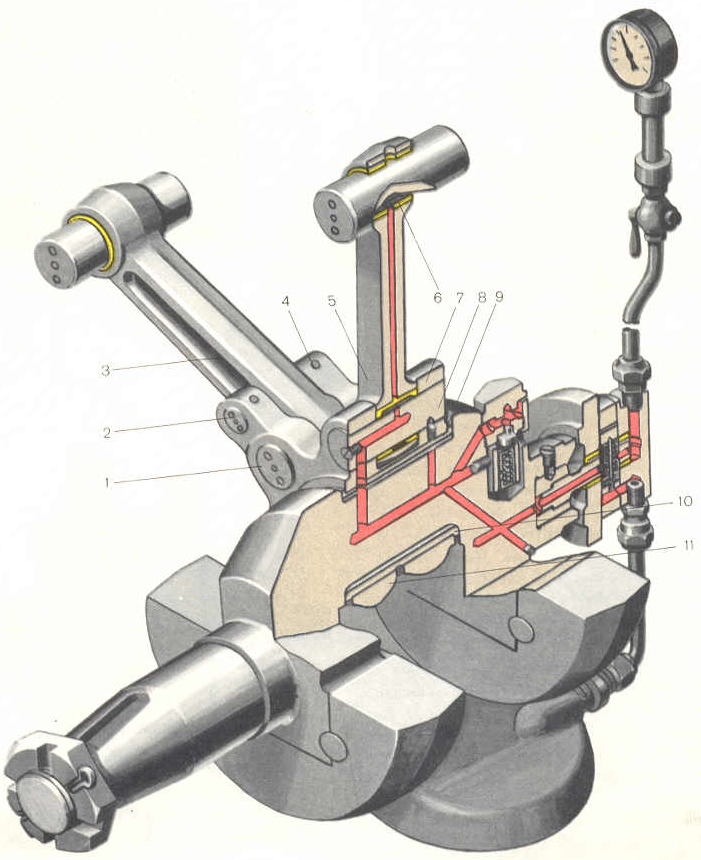

Двухкамерный резервуар 7 прикреплен к раме вагона четырьмя болтами и соединен трубопроводом диаметром ¾" (19 мм) с пылеловкой 5 через разобщительный кран 8 № 372. С запасным резервуаром (ЗР) 11 объемом 78 л и тормозным цилиндром (ТЦ) 13 диаметром 14" (356 мм) двухкамерный резервуар соединен через автоматический регулятор режимов торможения (авторежим) 12 № 265А. К двухкамерному резервуару 7 прикреплены магистральная 9 и главная 6 части воздухораспределителя № 433.

На магистральной трубе 4 диаметром 1¼" (32 мм) расположены концевые краны 2 № 190 и соединительные рукава 1 № Р17. Концевые краны установлены с поворотом на 60° относительно горизонтальной оси. Это улучшает работу рукавов в кривых участках пути и устраняет удары головок рукавов при следовании через горочные замедлители.

Стоп-кран 3 со снятой ручкой ставят только на вагонах с тормозной площадкой.

При зарядке и отпуске тормоза сжатый воздух из тормозной магистрали (ТМ) поступает в двухкамерный резервуар 7 и заполняет золотниковую и рабочую камеру воздухораспределителя, а также запасный резервуар 11. Тормозной цилиндр 13 сообщается с атмосферой через авторежим 12 и главную часть 6 воздухораспределителя. При понижении давления в ТМ темпом служебного или экстренного торможения воздухораспределитель разобщает ТЦ 13 от атмосферы и сообщает его с запасным резервуаром 11 через авторежим 12.

На вагонах без авторежима давление в ТЦ устанавливается ручным переключателем режимов торможения воздухораспределителя в зависимости от загрузки вагона и типа колодок. На вагонах с авторежимом рукоятку переключателя режимов торможения закрепляют в положение среднего режима при композиционных колодках или в положении груженого режима - при чугунных колодках. После чего рукоятка переключателя должна быть снята.

Рефрижераторный подвижной состав имеет аналогичное тормозное оборудование, но без авторежима 12.

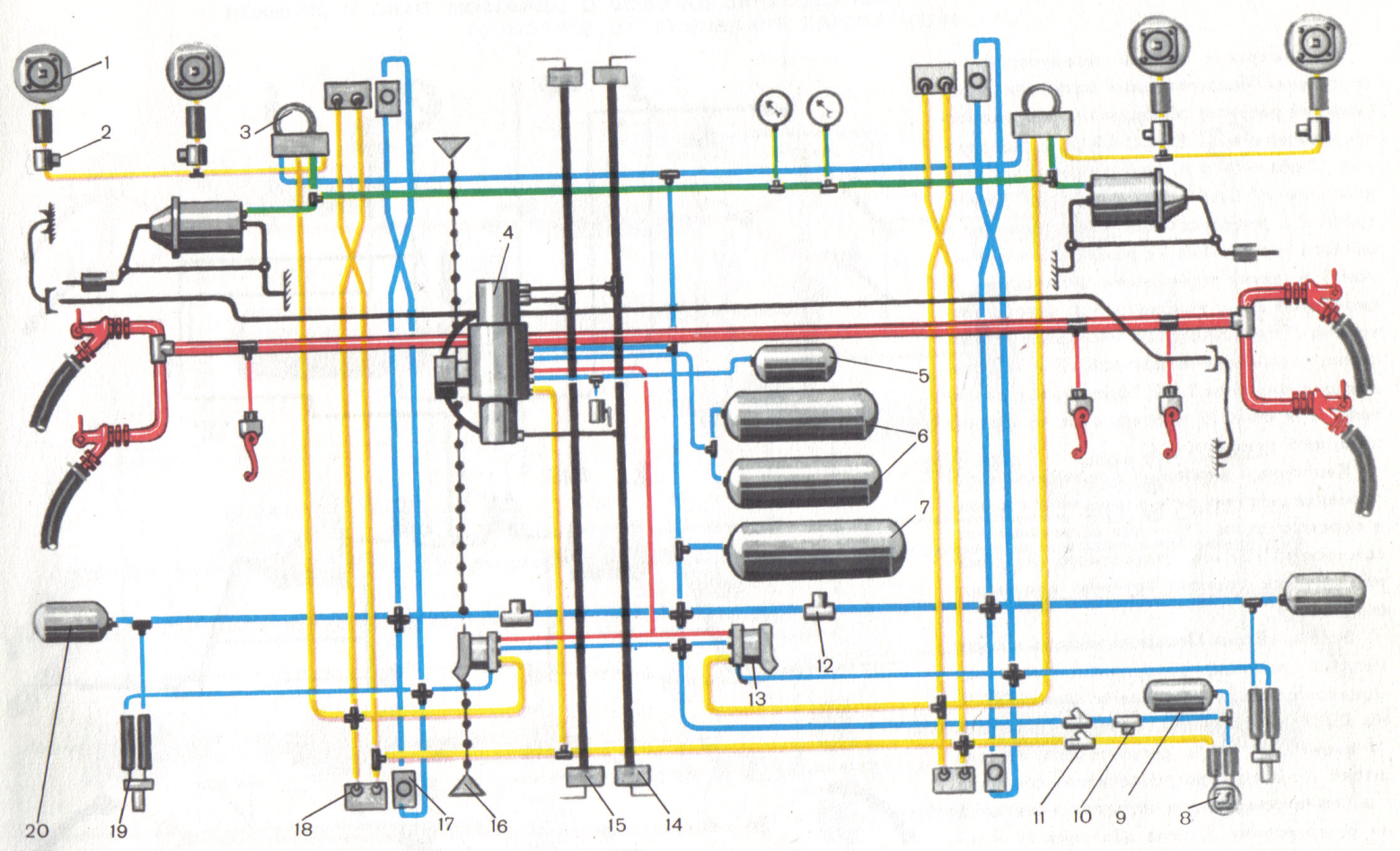

Тормозное оборудование вагонов с тормозом КЕ-GPR

Пассажирский вагон международного сообщения оборудован тормозом КЕ-GРR с воздухораспределителем 4 типа КЕS и резервуаром 5 объемом 9 л.

Запасные резервуары 6 и 7 на вагонах 15-й серии имеют объемы 150 л и 100 л, а на нагонах 14-й и 77-й серий — 200 и 150 л. Вагоны оборудованы тормозными цилиндрами диаметром 16" на вагонах 15-й серии и 18" на вагонах 14-й и 77-й серий.

На каждой оси смонтирован осевой датчик 1 противоюзного устройства, предохранительный клапан 2 на случай обрыва шланга к датчику 1 и сбрасывающий клапан 3 для автоматического растормаживания колес при юзе.

Вагон оборудован устройством для скоростного регулирования, которое состоит из осевого регулятора 8, резервуара 9 объемом 9 л, воздушного фильтра 10 и дросселей 11 с отверстием 2 мм.

Для проверки действия осевого регулятора 8 в коробке 18 имеются манометр и кнопка, а в служебном помещении — манометр. Регулятор 8 при скорости 90—100 км ч обеспечивает в процессе торможения на скоростном режиме ПС (R) в тормозных цилиндрах давление 3,6—3,8 (вагоны серии 15) или 3,8—4,0 кг/см2 (вагоны серий 17 и 77), а при скорости ниже 90 км/ч — соответственно 1,6—1,8 или 2,1—2,3 кг/см2, что является предельным давлением на грузовом режиме Т (G) и пассажирском П(Р). На тормозной магистрали диаметром 1" имеются четыре резиновых соединительных рукава, концевые краны.

Включение и выключение тормоза производят рукояткой 15, а отпуск вручную — поводком 16. Рукоятка 14 предназначена для переключения режимов ПС, Т и П. Почтовый вагон дополнительно оборудован устройством для автоматического регулирования силы нажатия тормозных колодок в соответствии с загрузкой вагона (авторежим) с двумя датчиками 19, двумя реле давления 13, двумя дополнительными резервуарами 20 с вентилями 12 для отключения в случае обрыва шланга к датчику 19, а также кнопкой 17 для проверки исправности авторежима.

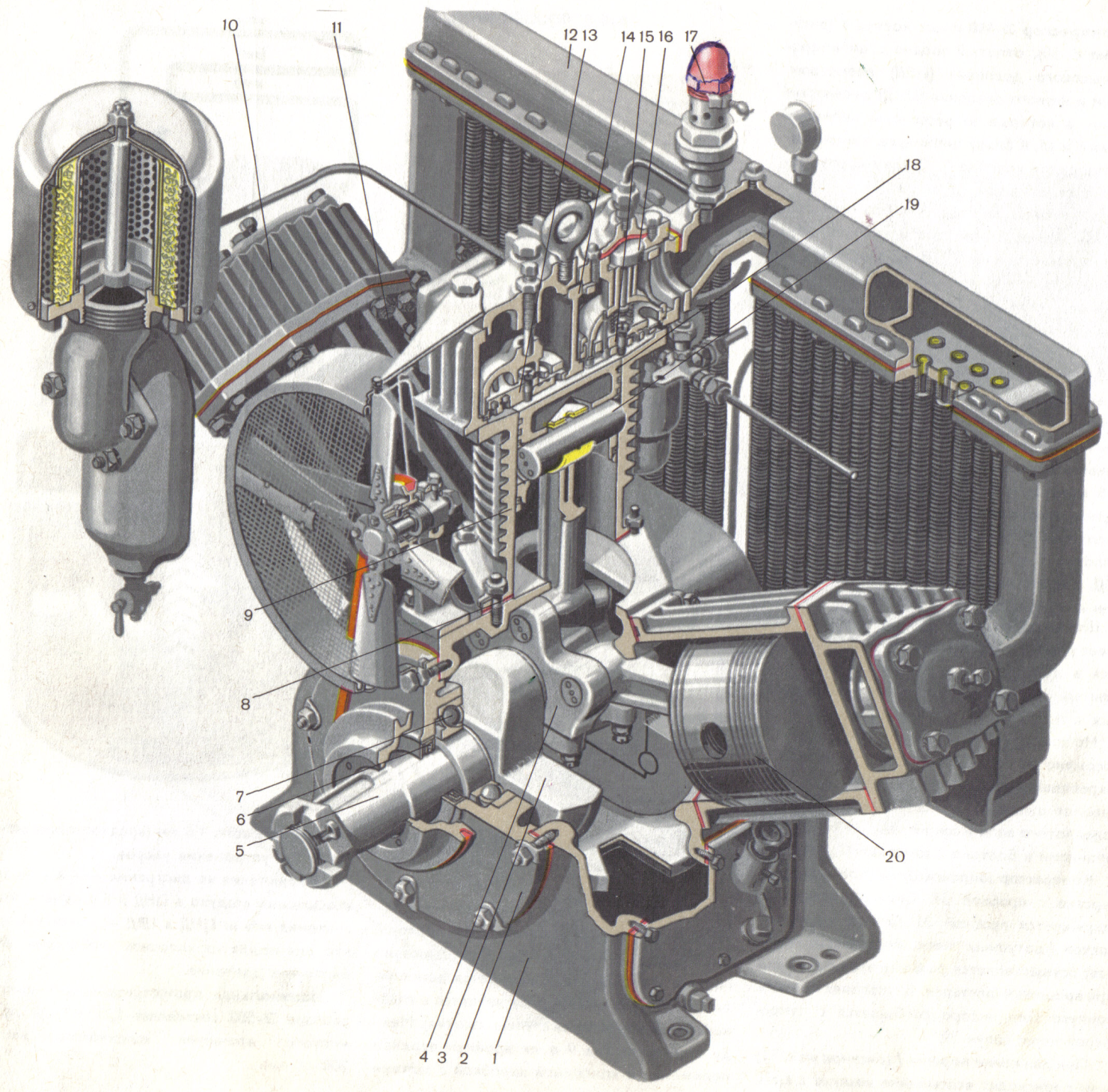

Компрессор КТ6

КомпрессорКТ7 двухступенчатый, трехцилиндровый с W-образным расположением цилиндров и воздушным охлаждением оборудован устройством для перехода на холостую работу при вращающемся коленчатом вале. Выпускаются модификации компрессоров КТ6, КТбЭл и КТ7. Компрессоры КТ6 и КТ7 в основном применяются на тепловозах, снабжены разгрузочными устройствами, маслоотделителями и имеют привод через редуктор от главного вала дизеля.

Устанавливаемый на некоторых сериях электровозов компрессор КТбЭл не оборудован разгрузочными устройствами и маслоотделителями и имеет привод от электродвигателя.

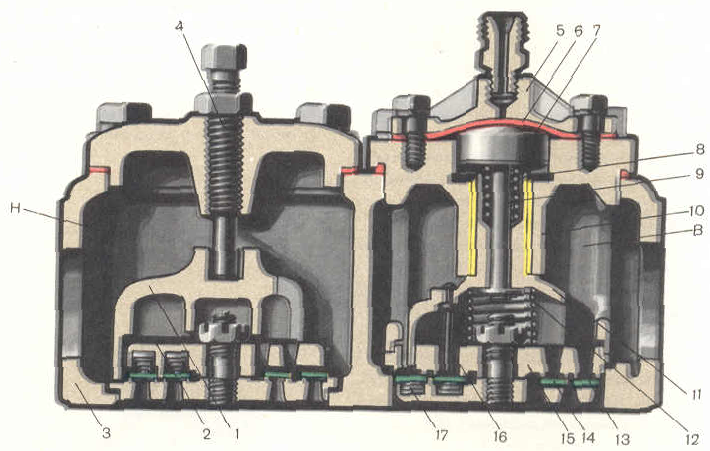

Состоит компрессор КТ7 из корпуса 1, двух цилиндров 11 низкого давления (ЦНД) диаметром 198 мм, одного цилиндра 9 высокого давления (ЦВД) диаметром 155 мм, холодильника 12 радиаторного типа с предохранительным клапаном 17 и шатунного узла 4.

Корпус имеет три привалочных фланца для цилиндров и люки на боковых поверхностях, закрытые крышками 2. Каждый цилиндр крепится к корпусу шестью шпильками 8 с постановкой уплотнительной прокладки и двух фиксирующих контрольных штифтов. К верхним фланцам цилиндров прикреплены клапанные коробки 10 и 14.

В клапанной коробке ЦВД смонтированы нагнетательный 13 и всасывающий 15 клапаны с разгрузочным устройством 16. Аналогичное устройство имеется и в крышках ЦНД. В боковых крышках 2 помещены шарикоподшипники 7 коленчатого вала 5, шейка которого уплотнена сальником 6.

Коленчатый вал 5 стальной штампованный, имеет две коренные шейки, опирающиеся на шарикоподшипники 7, и одну шатунную. Противовесы 3 приварены к выступам вала и укреплены стопорными пальцами. Шатунный узел состоит из трех шатунов — главного жесткого 3 и прицепных 5. Жесткий шатун соединен с головкой 7 двумя пальцами 1 и 2, застопоренными штифтами 4. Два прицепных шатуна прикреплены к головке шарнирно с помощью пальцев 8. В головки шатунов запрессованы бронзовые втулки 6.

Съемная крышка 11 прикреплена к головке четырьмя шпильками, два стальных вкладыша 9 и 10 залиты баббитом.

Клапанная коробкаимеет оребренный снаружи корпус 3. Внутренняя полость корпуса разделена перегородкой на две камеры: нагнетания Н, в которой расположен нагнетательный клапан 2, и всасывания В со всасывающим клапаном 15. Со стороны камеры В к коробке прикреплен воздушный фильтр без маслоотделителя, а со стороны камеры Н — холодильник радиаторного типа. Нагнетательный клапан прижат к корпусу коробки винтом 4 через упор 1.

Механизм разгрузочного устройства состоит из упора 1 с тремя пальцами 16, крышки 5, диафрагмы 6 и стержня 9. Пружина 12 отжимает вверх упор 11, а пружина 8 — поршень 7. Направлением для упора служит втулка, запрессованная в крышку 10.

Во всасывающем и нагнетательном клапанах установлены пластины 13 диаметром 108x81 мм (наружный диаметр х диаметр отверстия) и пластины 14 диаметром 68х40 мм. Конические ленточные пружины 17 (по три на каждую пластину) обладают большей жесткостью на нагнетательных клапанах и меньшей на всасывающих.

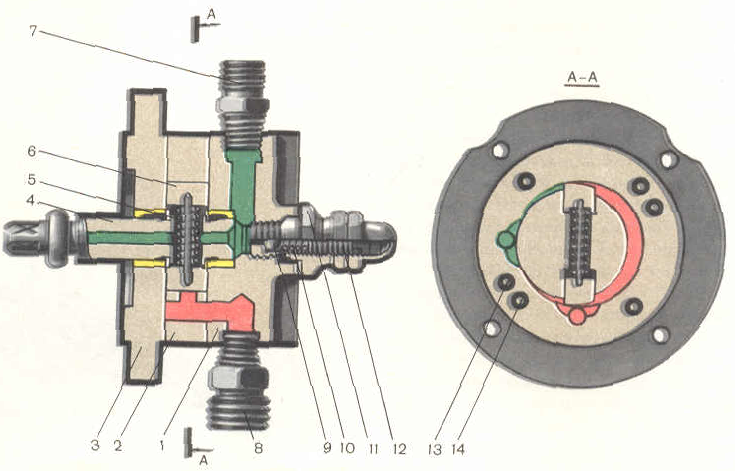

Масляный насоссостоит из крышки 1, корпуса 2 и фланца 3, соединенных четырьмя шпильками 14 и сцентрированных двумя штифтами 13. Вал 4 вращается в двух втулках. В пазы его вставлены две лопасти 6, которые при вращении разжимаются пружиной 5. Квадратный хвостовик вала 4 вставляется во втулку, запрессованную в торец коленчатого вала. Через штуцер 8 масло всасывается из картера компрессора и по каналу внутри вала 4 нагнетается к подшипникам шатунов и шейке коленчатого вала.

Редукционный клапан представляет собой корпус 11, в котором размещены шарик 9, пружина 10 и регулировочный винт 12. Давление масла при частоте вращения вала 850 об/мин должно быть не ниже 2 кгс/см2, а при 270 об/мин — не ниже 1 кгс/см2. От штуцера 7, в который ввернут ниппель с отверстием 0,5 мм, отходит трубка к резервуару объемом 0,25 л с манометром.

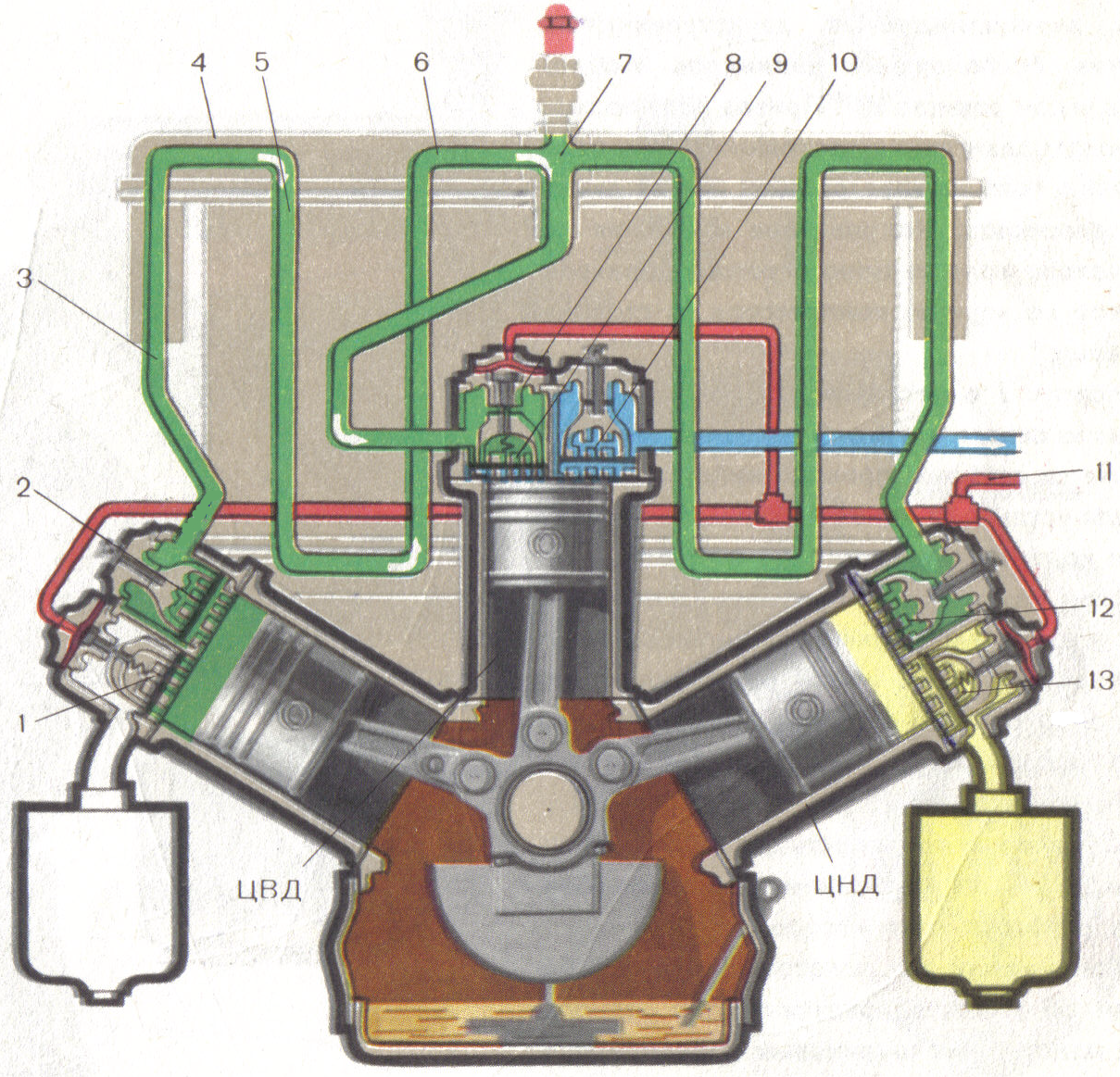

Схема работы компрессора делится три цикла: всасывание, первая ступень сжатия и вторая ступень сжатия. В правом ЦНД происходит всасывание (желтый цвет) через фильтр и клапан 13 (нагнетательный клапан 12 закрыт), а в левом ЦНД — первая ступень сжатия (зеленый цвет) и нагнетание через клапан 2 (всасывающий клапан 1 закрыт) в холодильник.

Воздух по трубе 3 поступает в верхний коллектор 4, оттуда по ребристым трубам 5 в нижний коллектор, затем по второму ряду ребристых труб 6 в камеру 7, сообщенную с полостью крышки 8 ЦВД. Такой же процесс происходит и во втором ЦНД.

При движении вниз поршень ЦВД через клапаны 9 засасывает сжатый воздух из холодильника, при обратном ходе сжимает его и нагнетает через клапан 10 (синий цвет) в главные резервуары.

Если давление в главных резервуарах повышается сверх установленного регулятором давления, то по трубопроводу 11 воздух из этого регулятора поступает к разгрузочным устройствам ЦНД и ЦВД (красный цвет), отжимает пластины всасывающих клапанов и компрессор работает вхолостую.

Режим работы компрессора состоит из двух периодов: рабочего (подача воздуха, или ПВ) и холостого (работа на холостом ходу или остановка). При оптимальном режиме работы значение ПВ составляет 15—25%, при максимальном — 50%.

Номинальная производительность компрессора КТ6Эл на электровозе ВЛ8 равна 2,75 м3/мин при частоте вращения вала 440 об/мин, на ВЛ11М – 3,2 75 м3/мин при частоте вращения вала 515 об/мин.

Компрессор К-2

|

Компрессор К2 является поршневым двухступенчатым с W-образным расположением трех цилиндров под углом 60°. Компрессоры, применяемые на электровозах серий ЧС2 и ЧС4, приводятся в движение электродвигателями постоянного тока напряжением 3000 В типа 1А-432/4 (на электровозах ЧС2 начиная с № 305 — типа 6А-3432/4). Компрессор и электродвигатель установлены на общей фундаментной плите.

Устройство. Основные детали компрессора — два цилиндра первой ступени 6, цилиндр второй ступени 10, литые крышки со сферическими двухрядными роликовыми подшипниками 4 коленчатого вала 3 прикреплены болтами к чугунному корпусу 19.

Для этой цели корпус имеет следующие привалочные фланцы: сверху три — для крепления цилиндров, боковые — для крепления крышек со стороны электродвигателя и со стороны масляного насоса 1 и нижний — для крепления поддона 20, масляного фильтра 21 и сапуна 17 (на рисунке показан отдельно). С фланцами цилиндров 6 и 10 болтами соединены чугунные головки 8 и 12 (клапанные коробки). Для улучшения отвода тепла окружающим воздухом от стенок цилиндров и клапанных коробок на их наружных поверхностях имеются кольцевые ребра. В каждой коробке размещены по одному всасывающему 18 и одному нагнетательному 13 клапану пластинчатого типа. Каждый клапан укреплен стаканом, тарельчатой пружиной и крышкой, удерживаемой шпильками.

Между седлом и ограничительной шайбой в каждом из клапанов размещены по три фигурные пластины. При сборке клапанов необходимо выдерживать размер от верхней плоскости ограничительной шайбы до нижней плоскости седла клапана. Этот размер должен быть у всасывающих и нагнетательных клапанов цилиндров первой ступени равным 25 мм и у цилиндра второй ступени — 24 мм. Величина подъема пластин клапанов должна быть в пределах 1,5—2,0 мм. При работе компрессора всасывающий клапан 18 открывается внутрь цилиндра 6, сообщая его с атмосферой, а нагнетательный 13 — наружу и соединяет цилиндр 10 с воздухопроводом главных резервуаров на локомотиве.

В цилиндрах размещены поршни первой 7 и второй 11 ступени, отлитые из силумина. Диаметр поршней цилиндров первой ступени равен 154 мм, цилиндра второй ступени — 125 мм. Каждый поршень имеет три компрессионных и два маслосбрасывающих кольца. В поршнях при помощи уплотняющих колец укреплены стальные закаленные пальцы 14 диаметром 35 мм со стопорами. Пальцы обхватываются бронзовыми втулками шатунов 15, нижние головки которых разъемные с крышками и баббитовыми подшипниками. Толщина слоя баббитовой заливки в шатунных подшипниках составляет 0,75— 0,80 мм. Все три нижние головки присоединены к своим шатунам болтами и размещены рядом на шейках коленчатого вала 3, изготовленного из марганцево-хромовой стали. Диаметр опорных шеек коленчатого вала равен 60 мм, а шатунной — 70 мм.

Механизм компрессора уравновешен противовесами 16, которые прикреплены к щекам шпильками и корончатыми гайками со шплинтами.

С помощью зубчатой передачи вал соединен с электродвигателем. Конец вала со стороны масляного насоса закрыт крышкой, изготовленной из листовой стали. Для предотвращения утечки масла коленчатый вал уплотнен сальниками, состоящими из резиновой манжеты с кольцом.

В нижней части корпуса 19 смонтирован поддон 20, являющийся масляной ванной (емкостью 4,5 л) компрессора. Снизу поддона имеется сборник с отверстием, закрытым пробкой, через которую можно спускать масло. В зимнее время масло в ванне нагревается электроподогревателем, питаемым от аккумуляторной батареи электровоза.

В корпусе масляного насоса 1 размещены две шестерни 2 привода насоса. Верхняя приводная шестерня расположена на коленчатом валу 3, а нижняя, связанная с двумя малыми цилиндрическими шестернями, — на валу насоса. Шестерни привода плотно насаживаются на свои валы и удерживаются от проворота шпонками. При сборке шестерен в корпусе насоса выдерживается межосевое расстояние, которое должно быть 98,75 мм между шестернями 2 и 37,5 мм между малыми цилиндрическими шестернями. Скорость вращения малых шестерен 795 об/мин, верхней приводной шестерни—1000 об/мин.

Масло из поддона 20 поступает к шестеренчатому насосу по патрубку и через кольцевую выточку, а также отверстия в теле коленчатого вала попадает к шатунным подшипникам. Система смазки компрессора комбинированная. Цилиндры, роликовые подшипники и поршневые кольца покрываются маслом, разбрызгиваемым вращающимися частями компрессора; поршневые пальцы, шейки коленчатого вала и шатунные подшипники смазываются принудительно под давлением, создаваемым масляным насосом. Давление масла в системе регулируют с помощью предохранительного клапана 5 (клапана масляного давления), который расположен в корпусе насоса и ограничивает давление масла. Головка регулировочного болта, с помощью которого меняется усилие пружины клапана, закрыта накидной гайкой.

Давление масла при работе компрессора должно быть в пределах 2,5—3,0 кг/см2. В случае превышения этой величины срабатывает предохранительный клапан 5, сбрасывая часть масла в картер. Для того чтобы в картере не создавалось повышенное давление, пространство его через сапун 17 сообщается с атмосферой.

Действие. От коленчатого вала 3 через кривошипно-шатунный механизм компрессора его поршням 7 и 11 передается возвратно-поступательное движение. При ходе одного из поршней первой ступени в сторону от крышки в пространстве между крышкой цилиндра и поршнем создается разрежение и в цилиндр через воздушный фильтр 9 и автоматически открывающийся всасывающий клапан 18 поступает воздух при абсолютном давлении около 1 кг/см2. Наполнение цилиндра, т. е. процесс всасывания, продолжается до тех пор, пока поршень не дойдет до крайнего нижнего положения. При обратном ходе поршня первой ступени вверх, т.е. в сторону крышки, воздух в цилиндре сжимается и давление в нем увеличивается. При этом всасывающий клапан прижимается к своему седлу, а нагнетательный 13 закрыт до тех пор, пока давление в цилиндре не станет равным давлению в нагнетательном воздухопроводе. В этот момент нагнетательный клапан открывается наружу и соединяет цилиндр с нагнетательным воздухопроводом.

Регулятор давления усл. № АК-11Б

Регулятор давления АК-11Б применяется на подвижном составе с приводом компрессора от электродвигателя.

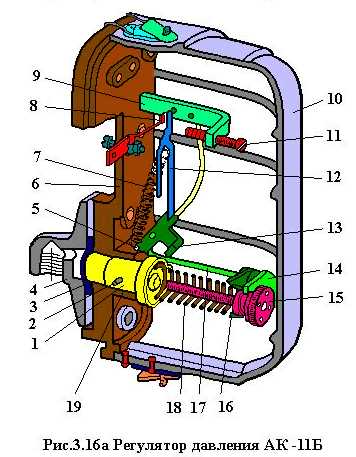

Регулятор давления (рис. 3.16. а) состоит из пластмассового основания (плиты) 6 с фланцем 4 и кожуха 10. Между фланцем и основанием помещена резиновая диафрагма 3. На плите 6 укреплены кронштейн 9 с винтом 11, неподвижный контакт 8, две стойки 17 с металлической планкой 14 и пластмассовая набавляющая 19. В основание помещен пластмассовый шток 1, который одним концом упирается в резиновую диафрагму 3, а другим - в регулировочную пружину 18, которая, в свою очередь, упирается в пластмассовую планку 16. На металлической планке 14 имеется винт 15, вращением которого можно перемещать планку 16, и тем самым изменять затяжку пружины 18. Рычаг 13 имеет две оси: подвижную 2, проходящую через шток 1, и неподвижною 5 в направляющей 19. К рычагу 13 с помощью пружины 7 прижат подвижный контакт 12.

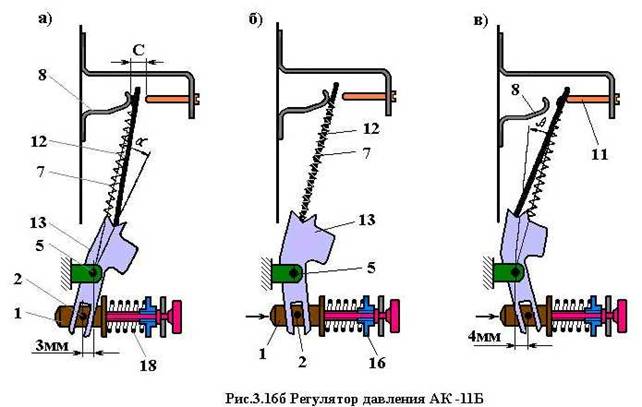

На электровозах регулятор давления регулируется на выключение электродвигателя компрессора при давлении в ГР 9,0 кгс/см2 и на включение при давлении в ГР 7,5 кгс/см2, а на электропоездах соответственно на 8,0 кгс/см2 и 6,5 кгс/см2. При отсутствии давления в ГР детали регулятора занимают положение, изображенное на рис. 3.16 б. Под усилием регулировочной пружины 18 шток 1 находится в крайнем левом (по рисунку) положении, а пружина 7 расположенная под углом α = 9° к неподвижной оси 5 рычага 13, надежно прижимает подвижный контакт 12 к неподвижному контакту 8, то есть цепь питания электродвигателя компрессора замкнута. При повышении давления в ГР шток 1 вместе с подвижной осью 2 начинает перемещаться вправо, а рычаг 13 поворачивается вокруг неподвижной оси 5. При таком перемещении угол α начинает уменьшаться, и как только он станет равен нулю, то есть при совпадении оси пружины 7 с осью подвижного контакта 12, система займет неустойчивое положение (рис. 3.16. б).

При дальнейшем незначительном перемещении штока 1 пружина 7 резко перебросит подвижный контакт 12 с неподвижного контакта 8 на винт 11 (рис. 3.16. в), то есть произойдет разрыв электрической цепи электродвигателя компрессора.

Давление выключения компрессора (размыкания контактов регулятора давления) регулируют винтом 15 за счет изменения затяжки пружины 18, воздействующей на шток 1.Чем больше усилие пружины 18, тем при большем давлении в ГР произойдет размыкание контактов регулятора. Один оборот винта 15 изменяет давление приблизительно на 0,4 кгс/см2.

1 - шток, 2 - подвижная ось, 3 - резиновая диафрагма, 4 - фланец, 5 - неподвижная ось, 6 - основание (плита), 7, 18 - пружины, 8 - неподвижный контакт, 9 - кронштейн, 10 - кожух, 11, 15 - винты, 12 - подвижный контакт, 13 - рычаг, 14, 16 - планки, 17 – стойка, 19 - направляющая

Давление включения компрессора, точнее перепад давлений включения и выключения компрессора, зависит от величины раствора контактов «С», который может изменяться винтом 11. Чем меньше раствор контактов, тем при большем давлении в ГРвключается компрессор. Так при С=5 мм разница давлений включения и выключения составит около 1,4 кгс/см2, при С=15 мм - 1,8 -2,0 кгс/см2.

|

из

5.00

|

Обсуждение в статье: Схемы пневматического тормозного оборудования вагонов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы