|

Главная |

Ковшовые конвейеры и подъемники непрерывного действия 18 страница

|

из

5.00

|

давлением до 3,5 МПа по шлангу диаметром 125 мм.

Подают бетонную смесь от бетононасоса к месту ее укладки по бетоноводу из стальных труб, соединенных между собой замками.

Для расширения сферы применения бетононасосов, быстрого перебазирования и повышения коэффициента использования их устанавливают на буксируемые прицепы или автомобили, оборудованные распределительными стрелами. Стрела служит опорой для бетоновода и концевого раздаточного шланга. Стрелы бывают сборными, телескопическими и шарнирно-сочлененными из двух и более звеньев общей длиной до 40 м. Шарнирно-сочлененные стрелы наиболее просты в монтаже на строительной площадке и маневренны. Звенья стрел могут раскладываться под различными углами, что позволяет без перемонтажа бетоновода направлять концевой шланг в любую точку в пределах зоны обслуживания стрелы (рис. 10.11).

10.5. Машины и оборудование для укладки и распределения бетонной смеси

Для подачи и распределения бетонной смеси применяют краны, оснащенные бадьями, ленточные конвейеры, виброжелоба, самоходные бетоноукладчики и оборудование трубопроводного транспорта (см. п 10.4).

Наиболее широко (85% общего объема бетонной смеси) при сооружении строительных объектов из монолитного бетона и железобетона применяют строительные краны с поворотными и неповоротными бадьями (бункерами) (см. п. 6.3). Поворотные бадьи грузоподъемностью от 1,25 до 5 т загружают бетонной смесью из автосамосвалов (рис. 10.12) или бетоновозов, транспортирующих ее с бетонного завода на строительную площадку. Разгружают бадью открыванием затвора. Неповоротные бадьи грузоподъемностью 1,25 ... 2,5 т загружают смесью в вертикальном положении как на бетонном заводе, так и на строительном объекте. На корпусе некоторых бадей устанавливают вибратор для облегчения их разгрузки. Неповоротные бадьи оборудованы ручным рычажным приводом. Известен также гидравлический привод от гидроаккумулятора, заряжаемого от нагрузки при подъеме бадьи краном.

Наиболее широко (85% общего объема бетонной смеси) при сооружении строительных объектов из монолитного бетона и железобетона применяют строительные краны с поворотными и неповоротными бадьями (бункерами) (см. п. 6.3). Поворотные бадьи грузоподъемностью от 1,25 до 5 т загружают бетонной смесью из автосамосвалов (рис. 10.12) или бетоновозов, транспортирующих ее с бетонного завода на строительную площадку. Разгружают бадью открыванием затвора. Неповоротные бадьи грузоподъемностью 1,25 ... 2,5 т загружают смесью в вертикальном положении как на бетонном заводе, так и на строительном объекте. На корпусе некоторых бадей устанавливают вибратор для облегчения их разгрузки. Неповоротные бадьи оборудованы ручным рычажным приводом. Известен также гидравлический привод от гидроаккумулятора, заряжаемого от нагрузки при подъеме бадьи краном.

Для перегрузки бетонной смеси с автотранспортных средств в неповоротные бадьи, тележки, приемные бункеры бетононасосов и другие средства подачи применяют гидрофицированные перегрузочные бункеры вместимостью 2 ... 6 м3, а для сокращения простоев приобъектных бетоносмесительных установок и времени загрузки средств приобъектной подачи бетонной смеси применяют накопительные бункеры с боковой или нижней разгрузкой, которые устанавливают под бетоносмесителем или вблизи бетонируемых конструкций. Из этих бункеров загружают транспортные средства для подачи к местам ее укладки.

В некоторых случаях (при устройстве плит и полос на грунтовом основании, ленточных и столбчатых фундаментов, бетонируемых в распор и т. п.) смесь подают в опалубку непосредственно из автотранспортных средств без специальных бетоноукладоч-ных устройств или с использованием неповоротных и поворотных лотков длиной до 3 ... 4 м. Этот способ подачи смеси самый простой. Его недостатком является возможное расслоение бетонной смеси при скольжении по наклонной поверхности, а также при падении с большой высоты.

Весьма эффективно для этих целей применять вибрационные установки, в состав которых входят виброжелоба, вибропитатели и опорные элементы. Виброжелоба с полукруглым поперечным сечением, оборудованные автономными вибропитателями, устанавливают под углом к горизонту 5 ... 20° последовательно друг за другом, подвешивая их к опорным элементам на пружинных амортизаторах. Последний виброжелоб устанавливают на поворотную телескопическую стойку. Производительность виброжелобов при оптимальной толщине слоя смеси 20 ... 23 см зависит от угла их наклона и подвижности бетонной смеси и составляет от 5 до 45 м3/ч. Во многих случаях оказывается выгодным сочетание виброжелобов с легкими кранами по сравнению с работой тяжелых кранов с большим радиусом действия. Виброжелоба применяют также в сочетании с бетононасосами, сокращая этим объем перекладки трубопроводов в зоне бетонирования. При подаче смеси автосамосвалами с эстакад благодаря виброжелобам можно уменьшить их протяженность.

Если на строительном объекте уровень подъездных путей значительно превышает уровень блоков бетонирования, то бетонную смесь подают самотеком. При спуске с высоты до 10 м применяют звеньевые хоботы длиной звеньев 0,6 ... 1 м и диаметром проходного сечения 300 мм, способного пропускать заполнитель крупностью до 200 мм. При спуске с высоты более 19 м применяют виброхоботы - гибкие трубопроводы из звеньев труб диаметром 350 мм с гасителями, снижающими скорость падения смеси.

При бетонировании массивных конструкций для подачи бетонной смеси весьма эффективны ленточные конвейеры с лотковым поперечным сечением рабочей ветви ленты, обеспечивающие большую производительность и меньшую стоимость работ, чем при подаче кранами. Ленточные конвейеры располагают последовательно друг за другом, образуя любую конфигурацию транспортной системы соответственно местной ситуации. Ленточными конвейерами транспортируют малоподвижные и жесткие бетонные смеси без ограничения крупности заполнителей. В отличие от бетононасосов, при использовании которых технологические перерывы в подаче бетонной смеси нежелательны, ленточные конвейеры могут подавать ее с любыми перерывами. Для защиты бетонной смеси от воздействия ветра, солнечной радиации, дождя, отрицательных температур при ее транспортировании ленточными конвейерами последние монтируют в галереях либо устанавливают над ними защитные кожухи. Зимой, кроме того, предусматривают мероприятия по утеплению и обогреву. Для предотвращения расслоения бетонной смеси при ее перегрузке с одной секции на другую, а также при ее разгрузке используют сужающиеся книзу воронки или хоботы, направляющие смесь вертикально без скольжения. Наиболее распространены три типа ленточных конвейеров: секционные, наклонные передвижные и мостовые с боковой разгрузкой.

Конвейеры, составленные из секций длиной от 9 до 25 м при ширине ленты 400 - 450 мм, применяют для подачи бетонной смеси на расстояния от нескольких десятков метров до 1 - 2 км. Они состоят из унифицированных элементов с автономным приводом. Известны также конвейерные системы с шириной ленты 720 мм. При подаче на

значительную высоту для сокращения длины транспортирования используют наклонные конвейеры с рифленой поверхностью ленты.

При бетонировании монолитных конструкций подземной части зданий используют самоходные стреловые бетоноукладчики на базе гусеничных тракторов, кранов, экскаваторов или специальных самоходных пнев-мошасси. Бетоноукладчик (рис. 10.13) состоит из базового шасси 1, надстройки 2 со скиповым ковшом 3 для при-

ема бетонной смеси и загрузки вибробункера 4 и стрелы 6, один конец которой расположен под затвором бункера на поворотном устройстве 7. Вдоль стрелы смонтирован ленточный конвейер. Стрела и ленточный конвейер могут быть одно- и двухсекционными или телескопическими. С помощью полиспаста 5 стрела может занимать различные положения по высоте, а с помощью поворотного устройства - также различные положения в плане.

ема бетонной смеси и загрузки вибробункера 4 и стрелы 6, один конец которой расположен под затвором бункера на поворотном устройстве 7. Вдоль стрелы смонтирован ленточный конвейер. Стрела и ленточный конвейер могут быть одно- и двухсекционными или телескопическими. С помощью полиспаста 5 стрела может занимать различные положения по высоте, а с помощью поворотного устройства - также различные положения в плане.

Производительность (м3/ч) бетоноукладчиков определяют по формуле:

Л =3600A vtpltw

где А и v - площадь поперечного сечения потока бетонной смеси (м2) и его скорость (м/с) на сходе с разгрузочного барабана конвейера; t„ - время чистой работы конвейера, с; ta - продолжительность рабочего цикла, с: ta = t„ + tBCn; /всп - продолжительность вспомогательных (не совмещенных с основными) операций (перемещение бетоноукладчика на новую позицию, поворот стрелы в плане и в вертикальной плоскости, изменение вылета телескопической стрелы, загрузка приемного устройства и связанные с ней операции по перемещению бетоноукладчика), с.

Производительность отечественных бетоноукладчиков составляет от 9 до 100 м3/ч при дальности подачи до 30 м.

10.6. Оборудование для уплотнения бетонной смеси

При укладке бетонную смесь разравнивают и уплотняют для получения бетона с морозостойкой, водонепроницаемой и прочной структурой путем удаления из смеси воздуха, объем которого в пластичных смесях достигает 10 ... 15%, а в жестких смесях - 40 ... 45%. Наиболее универсальным и эффективным способом уплотнения является вибрирование, реже применяют вакуумирование.

По способу воздействия на бетонную смесь различают внутренние (глубинные), наружные и поверхностные вибраторы. Внутренние вибраторы, погруженные в смесь, передают ей колебания вибронаконечником или корпусом; наружные вибраторы прикрепляют болтами или другими способами к опалубке для передачи через нее колебаний бетонной смеси; поверхностные вибраторы, устанавливаемые на уложенную смесь, передают ей колебания через рабочую площадку. Внутреннее вибрирование наиболее

выгодно, так как вся энергия вибровозбудителя передается уплотняемой смеси с минимальными потерями. Наружные вибраторы используют в строительстве редко из-за повышенных требований жесткости и прочности опалубки и больших затрат ручного труда на их установку. Их применяют, в частности, при омоноличивании стыков сборных железобетонных колонн и обетонировании их стальных сердечников. Поверхностные вибраторы применяют для послойного уплотнения плоских монолитных конструкций (плит, полов и т. п.) при глубине прорабатываемого слоя до 20 см.

Вибраторы различают по способу создания колебаний: вращающимися дебалан-сами и возвратно-поступательным движением массы. Дебалансные вибраторы могут быть одновальными - для создания круговых колебаний и двухвальными - для направленных колебаний. Они приводятся в действие электродвигателями (электромеханические вибраторы), пневмодвигателями (пневматические вибраторы) или двигателями внутреннего сгорания. Вибраторы с возвратно-поступательным направленным движением массы имеют электромагнитный привод (электромагнитные вибраторы). Наиболее широкое применение в строительстве для работы непосредственно на строительной площадке получили переносные электромеханические вибраторы с круговыми колебаниями. Реже применяют пневмовибраторы. Строительные вибраторы различают по частоте колебаний их корпуса: низкочастотные (2800 ... 3500 колебаний в минуту), среднеча-стотные (3500 ... 9000 мин-1), высокочастотные (10 000 ... 20 000 мин-1). Последние применяют преимущественно для уплотнения мелкозернистых смесей в тонкостенных конструкциях.

Глубинные вибраторы применяют при бетонировании крупногабаритных или густо насыщенных арматурой железобетонных конструкций (фундаментов, стен, массивных плит, колонн, свай и т. п.). Их также используют при стендовом способе производства железобетонных изделий. Глубинные вибраторы бывают ручными (массой до 25 кг) и подвесными в виде пакетов из 3 - 15 вибраторов на одной траверсе (рис. 10.14) при бетонировании массивных бетонных и железобетонных конструкций малоподвижными смесями. У ручных вибраторов электродвигатель 2 (рис. 10.15, а и б), обычно трехфазный с короткозамкнутым ротором, встроен в корпус (наконечник) 1 вибратора (рис. 10.15, а) или вынесен (рис. 10.15, б) (с соединением с дебалансом рабочего наконечника 1 гибким валом 3). Рабочий наконечник (рис. 10.16) представляет собой герметически закрытый цилиндрический корпус с дебалансом внутри него. Для уплотнения бетонной смеси в тонкостенных и густоармированных конструкциях применяют планетарные вибраторы, в которых вибрация создается планетарно обкатывающимся бегунком 1 относительно сер-

Глубинные вибраторы применяют при бетонировании крупногабаритных или густо насыщенных арматурой железобетонных конструкций (фундаментов, стен, массивных плит, колонн, свай и т. п.). Их также используют при стендовом способе производства железобетонных изделий. Глубинные вибраторы бывают ручными (массой до 25 кг) и подвесными в виде пакетов из 3 - 15 вибраторов на одной траверсе (рис. 10.14) при бетонировании массивных бетонных и железобетонных конструкций малоподвижными смесями. У ручных вибраторов электродвигатель 2 (рис. 10.15, а и б), обычно трехфазный с короткозамкнутым ротором, встроен в корпус (наконечник) 1 вибратора (рис. 10.15, а) или вынесен (рис. 10.15, б) (с соединением с дебалансом рабочего наконечника 1 гибким валом 3). Рабочий наконечник (рис. 10.16) представляет собой герметически закрытый цилиндрический корпус с дебалансом внутри него. Для уплотнения бетонной смеси в тонкостенных и густоармированных конструкциях применяют планетарные вибраторы, в которых вибрация создается планетарно обкатывающимся бегунком 1 относительно сер-

бегунком 7, обкатывающимся по внутренней поверхности корпуса 4. Сжатый воздух подается от компрессора по шлангу 6 в рабочую камеру 12 пластинчатого пневмомото-ра, а отработавший - через выхлопную камеру 11 по шлангу 5 выводится в атмосферу. Статор 9 с одной лопаткой 10 закреплен неподвижно, а ротор (бегунок) обкатывается вокруг статора. Основными недостатками пневмовибраторов являются повышенный уровень шума и высокая энергоемкость.

бегунком 7, обкатывающимся по внутренней поверхности корпуса 4. Сжатый воздух подается от компрессора по шлангу 6 в рабочую камеру 12 пластинчатого пневмомото-ра, а отработавший - через выхлопную камеру 11 по шлангу 5 выводится в атмосферу. Статор 9 с одной лопаткой 10 закреплен неподвижно, а ротор (бегунок) обкатывается вокруг статора. Основными недостатками пневмовибраторов являются повышенный уровень шума и высокая энергоемкость.

Уплотняют бетонную смесь вертикальным или наклонным погружением вибронаконечника в уплотняемый слой с частичным (на 5 ... 10 см) заглублением в ранее уложенный и еще не схватившийся слой. В зависимости от подвижности или жесткости смеси продолжительность на одной позиции составляет от 20 до 40 с, увеличиваясь с уменьшением подвижности и увеличением жесткости. Шаг позиционирования назначают не более полуторного радиуса действия вибратора.

Общим недостатком глубинных вибраторов является сравнительно небольшой радиус действия и, следовательно, небольшая производительность. Для увеличения радиуса действия (в 1,3 ... 1,5 раз) корпуса некоторых глубинных вибраторов делают ребристыми.

Для уплотнения бетонных смесей средней подвижности толщиной до 20 см при бетонировании покрытий и в дорожном строительстве применяют площадочные вибраторы и виброрейки. Площадочный вибратор (рис. 10.17, а) представляет собой стальную плиту с закрепленным на ней вибровозбудителем. На виброрейке (рис. 10.17, б),

имеющей более удлиненное основание, устанавливают несколько вибровозбудителей, соединенных между собой валами. Для уплотнения смесей на вибропрокатных станах и при стендовом способе производства железобетонных изделий используют вибронасадки (рис. 10.17, в), уплотнение смесей которыми сочетает в себе два способа - объемный и поверхностный. Вибронасадок приводится в действие вибровозбудителем общего назначения. Смесь в ви-брируемом бункере 2 подвергается объемному уплотнению и в таком виде в состоянии текучести поступает под заглаживающую часть вибронасадка / для поверхностного уплотнения.

имеющей более удлиненное основание, устанавливают несколько вибровозбудителей, соединенных между собой валами. Для уплотнения смесей на вибропрокатных станах и при стендовом способе производства железобетонных изделий используют вибронасадки (рис. 10.17, в), уплотнение смесей которыми сочетает в себе два способа - объемный и поверхностный. Вибронасадок приводится в действие вибровозбудителем общего назначения. Смесь в ви-брируемом бункере 2 подвергается объемному уплотнению и в таком виде в состоянии текучести поступает под заглаживающую часть вибронасадка / для поверхностного уплотнения.

Вакуумирование применяют, в основном, при устройстве полов толщиной до 300 мм Рис. 10.17. Схемы оборудования для по- Путем удаления из бетонной смеси части воды с верхностного уплотнения бетонных сме- 0ДН0ВременНым уплотненим под действием ат-сей: а - площадочный вибратор; б - вибро- мосферного давления через отсасывающие пли-рейка; в - вибронасадок ты реализуЮЩее этот процесс оборудование

(вакуум-агрегат и вакуумматы) обычно используют вместе с виброрейкой и затирочны-ми машинами (см. главу 11). Вакуум-агрегат состоит из вакуумного бака и гидробака с вакуумнасосом. Отсасывающий вакууммат представляет собой фильтрующее полотнище с отверстиями, объемно-профилированной пластмассовой сеткой и верхним герметизирующим матом с рукавом для отвода водовоздушной смеси. Вакуумматом накрывают обработанный виброрейкой участок пола, после чего включают вакуумнасос. Вследствие разрежения в полости отсасывающего мата водовоздушная смесь по гибкому рукаву отсасывается из бетонного покрытия и поступает в вакуумный бак, где вода фильтром отделяется от воздуха и стекает в гидробак.

HW*>M?W>W>l,WWi

Контрольные вопросы к главе 10

1. Из каких компонентов приготовляют бетонные смеси и строительные растворы? Какие типы машин и оборудования используют для этого?

2. Приведите классификацию дозаторов. Чем они различаются между собой по функциональным и конструктивным признакам? Для дозирования каких компонентов и в каких условиях их применяют? Изобразите и объясните функциональную схему весовых дозаторов цикличного действия. Какие устройства применяют в этих дозаторах в качестве питателей? Из каких составных частей состоит дозатор непрерывного действия? Объясните схемы устройства и принцип работы дозатора цемента и универсального дозатора для заполнителей.

3. Приведите классификацию смесителей и назовите предпочтительные объекты их применения. Назовите основные типы смесителей цикличного действия, опишите их устройство и принцип действия. Как определяют их производительность? Назовите основные типы и объекты применения смесителей непрерывного действия. Как устроен и как работает горизонтальный двухвальный смеситель?

4. Перечислите работы, сопутствующие приготовлению бетонных и растворных смесей. Назовите основные типы бетоно- и растворосмесительных заводов и установок и виды их про-

дукции. Какая технологическая схема используется при большой удаленности строительного объекта от смесительного предприятия?

5. Назовите виды смесительных предприятий и приведите их классификацию. Каковы особенности высотной и двухступенчатой технологических схем? Какими бетоносмесителями комплектуют бетонные заводы и установки?

6. Назовите состав бетононасосных установок, Какими преимуществами и недостатками обладает способ транспортирования бетонных смесей с их применением? Приведите классификацию бетононасосов. Какие из них наиболее распространены в строительстве?

7. Как устроены и как работают двухцилиндровые бетононасосы? Как определяют производительность поршневых бетононасосов?

8. Как устроены и как работают перистальтические бетононасосы? Каковы их достоинства и недостатки?

9. Для чего применяют распределительные стрелы? Каков принцип из действия?

10. Какими техническими средствами подают и распределяют бетонную смесь? Охарактеризуйте подачу бетонной смеси с их использованием. Как определяют производительность самоходных бетоноукладчиков?

11. Какими способами уплотняют бетонную смесь? Приведите классификацию вибраторов для уплотнения бетонных смесей. Каков принцип их действия?

12. Для чего предназначены, как устроены и как работают глубинные вибраторы? Каковы их достоинства и недостатки?

13. Какое оборудование применяют для поверхностного уплотнения бетонных смесей? Как оно устроено и как работает?

14. Для чего применяют вакуумирование? Какое оборудование для этого используют, как оно работает?

ГЛАВА 11. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ОТДЕЛОЧНЫХ И КРОВЕЛЬНЫХ РАБОТ

11.1. Машины и оборудование для штукатурных работ

Механизация штукатурных работ включает приготовление растворов, доставку их на строительные объекты, подачу к рабочим местам, нанесение на обрабатываемые поверхности и их отделку. При больших объемах штукатурных работ раствор приготовляют централизованно на специализированных заводах или растворных узлах, откуда его доставляют на строящийся объект специализированными транспортными средствами - авторастворовозами (см. п. 5.2) или автотранспортом общего назначения в оборотной или штучной таре. При небольших объемах работ или значительной удаленности растворного узла раствор готовят на строительном объекте в растворосмесителях (см. п.10.2).

В комплект оборудования для штукатурных работ входят: штукатурные станции или агрегаты, поэтажные станции перекачки и нанесения растворов на поверхности и затирочные машины.

Штукатурные станции применяют для приема раствора, его хранения, перемешивания с введением необходимых добавок, транспортирования к рабочему месту и нанесения на обрабатываемую поверхность. Оборудование монтируют на автоприцепах или на полозьях.

В составе штукатурных станций применяют объемные противоточные насосы (одно- и двухцилиндровые и дифференциальные), характеризуемые плавностью подачи, хорошей всасывающей способностью и высоким ресурсом работы цилиндро-порш-невой группы (до 2000 машино-ч.). В отличие от прямоточных насосов, у которых направление движения раствора на входе в рабочую камеру и выходе из нее совпадает с направлением силы тяжести, у противоточных насосов эти направления не совпадают. Принципиальная схема одноцилиндрового противоточного поршневого растворона-

соса с подачей от 2 до 4 м3/ч представлена на рис. 11.1. Насос приводится электродвигателем 1 через клиноременную передачу 2 и двухскоростной редуктор 4. Возвратно-поступательное движение поршню 14 рабочего цилиндра 16 сообщается соединенным с его штоком 6 шатуном 5 от кривошипа выходного вала редуктора. Рабочая камера 15 перекрывается от всасывающего патрубка 8 шаровым клапаном 9, а от нагнетательного трубопровода (растворовода) 10 - клапаном 13. При движении поршня вправо в рабочей камере создается разрежение, вследствие чего нагнетательный клапан 13 прижимается к своему седлу, а всасывающий клапан 9 приподнимается, пропуская в рабочую камеру раствор через всасывающий патрубок. При движении поршня влево в рабочей камере создается

соса с подачей от 2 до 4 м3/ч представлена на рис. 11.1. Насос приводится электродвигателем 1 через клиноременную передачу 2 и двухскоростной редуктор 4. Возвратно-поступательное движение поршню 14 рабочего цилиндра 16 сообщается соединенным с его штоком 6 шатуном 5 от кривошипа выходного вала редуктора. Рабочая камера 15 перекрывается от всасывающего патрубка 8 шаровым клапаном 9, а от нагнетательного трубопровода (растворовода) 10 - клапаном 13. При движении поршня вправо в рабочей камере создается разрежение, вследствие чего нагнетательный клапан 13 прижимается к своему седлу, а всасывающий клапан 9 приподнимается, пропуская в рабочую камеру раствор через всасывающий патрубок. При движении поршня влево в рабочей камере создается

избыточное давление, вследствие чего клапан 9 закрывается под действием собственной силы тяжести, а клапан 13 приподнимается, пропуская раствор в растворовод. Для снижения пульсации движения раствора служит воздушный ресивер //, в который систематически подкачивают воздух, контролируя его давление манометром 12. Рабочий цилиндр охлаждается водой в охватывающей его камере 7. Подачу насоса изменяют дискретно переключением передач в редукторе 4. Для предохранения насоса от поломок, например, при образовании в раствороводе пробок, в трансмиссию привода включена предохранительная муфта 3, которая срабатывает в экстремальных случаях, отключая насос от двигателя.

Двухцилиндровые растворонасосы отличаются от одноцилиндровых числом рабочих цилиндров со своими рабочими камерами, работающими поочередно на один растворовод, благодаря чему повышается плавность подачи раствора. У двухцилиндровых дифференциальных растворонасосов рабочие камеры соединены последовательно так, что раствор, поступивший в первую рабочую камеру, нагнетается во вторую камеру, а из нее - в растворовод. Они обеспечивают подачу раствора на высоту до 100 м или на 300 м по горизонтали при давлении до 4 МПа.

Подачу (м3/ч) поршневых противоточных растворонасосов определяют по формуле:

Q = 15cPsnkH,

где dus - диаметр поршня (м) и его ход (м); п -емного наполнения (кн = 0,7 ... 0,85).

число ходов поршня в мин; кн - коэффициент объ-

Для подачи жестких растворов штукатурные станции оборудуют пневматическими нагнетателями (рис. 11.2). Рабочую емкость 1, представляющую собой лопастной смеситель принудительного действия, заполняют сухими компонентами (вяжущим и песком) и водой, после чего ее закрывают крышкой 2, через краны 3 и 7 нагнетают внутрь сжатый воздух и приводят во вращение вал 6 с лопастями 5. Готовую смесь вместе с воздухом выпускают в растворовод 8 через кран 9. На выходе из растворовода скоростной напор смеси уменьшается посредством гасителя 10. При превышении давления в емкости более 0,7 МПа воздух стравливается в атмосферу через предохранительный кла-Рис. 11.2. Пневматический растворонагнетатель пан 4. Пневматические нагнетатели обеспечивают подачу раствора от 2,5 до 8 м3/ч на высоту до 80 м или до 200 м по горизонтали. В состав штукатурной станции включен также компрессор для подачи сжатого воздуха к пневмораспылительным форсункам при нанесении раствора на оштукатуриваемую поверхность.

Для подачи жестких растворов штукатурные станции оборудуют пневматическими нагнетателями (рис. 11.2). Рабочую емкость 1, представляющую собой лопастной смеситель принудительного действия, заполняют сухими компонентами (вяжущим и песком) и водой, после чего ее закрывают крышкой 2, через краны 3 и 7 нагнетают внутрь сжатый воздух и приводят во вращение вал 6 с лопастями 5. Готовую смесь вместе с воздухом выпускают в растворовод 8 через кран 9. На выходе из растворовода скоростной напор смеси уменьшается посредством гасителя 10. При превышении давления в емкости более 0,7 МПа воздух стравливается в атмосферу через предохранительный кла-Рис. 11.2. Пневматический растворонагнетатель пан 4. Пневматические нагнетатели обеспечивают подачу раствора от 2,5 до 8 м3/ч на высоту до 80 м или до 200 м по горизонтали. В состав штукатурной станции включен также компрессор для подачи сжатого воздуха к пневмораспылительным форсункам при нанесении раствора на оштукатуриваемую поверхность.

Для приготовления растворов из местных компонентов непосредственно на строительном объекте применяют передвижные агрегаты цикличных смесителей прину-

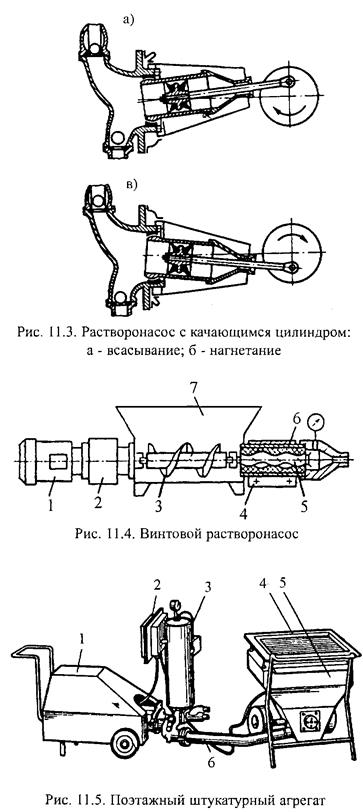

дительного перемешивания с опрокидными барабанами. Для транспортировки составов и их нанесения на обрабатываемые поверхности применяют объемные поршневые противо-точные (рис. 11.3) (с подачей до 3 м3/ч при дальности до 100 м по горизонтали и до 30 м по вертикали) и винтовые (с подачей до 1 м3/ч до 100 м по горизонтали и до 50 м по вертикали) растворонасосы.

дительного перемешивания с опрокидными барабанами. Для транспортировки составов и их нанесения на обрабатываемые поверхности применяют объемные поршневые противо-точные (рис. 11.3) (с подачей до 3 м3/ч при дальности до 100 м по горизонтали и до 30 м по вертикали) и винтовые (с подачей до 1 м3/ч до 100 м по горизонтали и до 50 м по вертикали) растворонасосы.

Винтовые растворонасосы (рис. 11.4) применяют для перекачивания как штукатурных растворов на гипсовых вяжущих, так и разного рода замазок, шпатлевок, мастик и малярных составов. Рабочим органом растворонасоса является винт 5, вращающийся в резиновой обойме 6 от электродвигателя 1 через редуктор 2. Материал загружают в бункер 7, где он подается шнековым питателем 3 к винтовой паре и далее - в растворо-вод. При изнашивании внутренней рабочей полости обоймы ее поджимают стяжным хомутом 4.

При небольших объемах штукатурных работ применяют поэтажные штукатурные агрегаты (рис. 11.5). Агрегат состоит из двух основных сборочных единиц - растворонасоса / и приемного бункера 5, смонтированных на колесах и соединенных между собой резинотканевым рукавом 6. Растворонасос, обычно противоточный, с непосредственным воздействием поршня на раствор, укомплектован ресивером 3 и пультом управления 2. Готовый раствор загружают на вибросито 4, установленное в верхней части приемного бункера. Агрегат обеспечивает подачу до 1 м3/ч раствора на высоту до 15 м по вертикали или до 50 м по горизонтали.

Для нанесения штукатурных растворов на поверхность применяют воздушные (компрессорные) (рис. 11.6, а) и безвоздушные (бескомпрессорные) (рис. 11.6, б) форсунки. В полость наконечника-сопла воздушной форсунки (рис. 11.6, а) по двум каналам одновременно подается раствор (по каналу 5) и сжатый воздух (по каналу 2). По-

следний при выходе из сопла 1 распыляет раствор, образуя факел, что способствует равномерному нанесению раствора на поверхность. Размеры факела регулируют изменением расхода сжатого воздуха или изменением расстояния между воздушной трубкой 2 и выходным отверстием сопла. Воздушные форсунки применяют для нанесения на оштукатуриваемую поверхность растворов подвижностью 6 ... 12 см при крупности песка до 2,5 мм. Безвоздушные форсунки (рис. 11.6, б) используют для работы с более подвижными растворами. По сравнению с воздушными форсунками они более просты, но не обеспечивают стабильного факела, что приводит к неравномерному нанесению раствора и частому засорению сопел.

следний при выходе из сопла 1 распыляет раствор, образуя факел, что способствует равномерному нанесению раствора на поверхность. Размеры факела регулируют изменением расхода сжатого воздуха или изменением расстояния между воздушной трубкой 2 и выходным отверстием сопла. Воздушные форсунки применяют для нанесения на оштукатуриваемую поверхность растворов подвижностью 6 ... 12 см при крупности песка до 2,5 мм. Безвоздушные форсунки (рис. 11.6, б) используют для работы с более подвижными растворами. По сравнению с воздушными форсунками они более просты, но не обеспечивают стабильного факела, что приводит к неравномерному нанесению раствора и частому засорению сопел.

Нанесенный на оштукатуриваемую поверхность раствор разравнивают вручную, после чего наносят накрывочный слой, который разравнивают ручными затирочными

Нанесенный на оштукатуриваемую поверхность раствор разравнивают вручную, после чего наносят накрывочный слой, который разравнивают ручными затирочными

машинами - пневматическими и электрическими (рис. 11.7). Рабочим органом электрической затироч-ной машины является вращающийся диск, к которому через штуцер в одной из рукояток подводится вода для смачивания затираемой поверхности.

При повышенных требованиях к оштукатуренным поверхностям в отношении водо- и газонепроницаемости, жаростойкости и кислотоупорности, а также повышенной механической прочности применяют торкретные установки. В состав установки входят: цемент-пушка, компрессор, бак для воды, гибкие шланги для сухой смеси, воды и воздуха и сопла. rfff~6 f На рис. 11.8 показана схема двухкамерной це-

"'' ' =~~ч мент-пушки. Сухую смесь в полиэтиленовой таре

укладывают на вспарывающее устройство приемной воронки 9, где она освобождается от тары и через открытый конусный клапан 10 при закрытом Г,8 промежуточном клапане 12 поступает в шлюзовую камеру 11. После закрытия клапана 10 через кран 5 в эту камеру нагнетают сжатый воздух от компрессора, а через кран 4 - также в рабочую камеру 14. После выравнивания давлений воздуха в обеих камерах открывается клапан 12, через который сухая смесь перегружается из шлюзовой в рабочую камеру. Далее закрывают клапан 12 и через открытый

кран 7 выпускают сжатый воздух из шлюзовой камеры в атмосферу, подготавливая этим камеру в приему новой порции сухой смеси. Из рабочей камеры смесь поступает на тарельчатый питатель 13, приводимый электродвигателем 17 через червячный редуктор 16. Подведенный к воздушному патрубку сжатый воздух сдувает смесь в материальный шланг 1, по которому она через кран 15 во взвешенном состоянии перемещается к насадку 6. Сжатый воздух от компрессора подается по шлангу 8 также в бак 18 с водой. Под действием избыточного давления в баке вода из него поступает по шлангу 2 в сопло 6. Расход воды регулируют краном 3. Эти компоненты смешиваются в рабочей камере сопла и под действием сжатого воздуха выбрасываются из него, с силой ударяясь о покрываемую поверхность. Обычно поверхности оштукатуривают послойно, нанося каждый последующий слой после начала схватывания предыдущего. Торкретные установки обеспечивают подачу 1,5 ... 4 м3/ч сухой смеси на расстояние до 200 м по горизонтали и до 80 м по вертикали при рабочем давлении сжатого воздуха 0,4 МПа.

11.2. Машины и оборудование для малярных работ

Малярные работы включают подготовку поверхностей под окраску (ее очистку, снятие наплывов, расшивку трещин и подмазку отдельных мест, проолифку, нанесение слоя шпатлевки с ее разравниванием и шлифованием), приготовление шпатлевочных и малярных составов, огрунтовку и собственно окраску.

Подлежащие окраске поверхности очищают от пыли сжатым воздухом или щетками, а сильно загрязненные поверхности - шлифовальными машинами или металлическими электрощетками. Наплывы снимают ручными электрическими или пневматическими молотками. При необходимости на бетонных поверхностях делают насечку для лучшего сцепления наносимого на них слоя шпатлевки.

Малярные составы приготовляют в централизованных цехах производственных предприятий строительных организаций, приобъектных колерных мастерских и на передвижных малярных станциях. Централизованное предприятие оснащено в основном стационарным оборудованием. В состав оборудования приобъектных колерных мастерских и передвижных малярных станций входят: мелотерки, краскотерки, смесители, насосы-эмульгаторы, электроклееварки, вибросита, а также средства механизации для транспортировки и нанесения составов.

При больших объемах работ и централизованной доставке шпатлевки в полиэтиленовой таре для шпатлевочных работ применяют малярные агрегаты, состоящие из размещенного в технологической последовательности оборудования для дозирования, транспортирования и нанесения отделочных материалов на обрабатываемые поверхности пневматическими или безвоздушными распылителями. Агрегаты изготовлены на базе винтовых насосов и комплектуются применительно к конкретным условиям работы для определенных объемов и отделочных материалов. Они обеспечивают подачу до 0,4 м3/ч при дальности до 80 м по горизонтали или до 50 м по вертикали.

|

из

5.00

|

Обсуждение в статье: Ковшовые конвейеры и подъемники непрерывного действия 18 страница |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы