|

Главная |

Ковшовые конвейеры и подъемники непрерывного действия 17 страница

|

из

5.00

|

В технологических комплексах дробильно-сортировочных предприятий для дробления нерудных материалов используют щековые, конусные, валковые, роторные и молотковые дробилки. Щековые и конусные дробилки способны разрушать практичес-

ки все нерудные горные породы, а роторные и молотковые дробилки - только менее прочные неабразивные породы.

Техническую производительность (м3/ч) дробилки первой стадии дробления определяют по формуле:

Ok

п-----—-

г ив

где Qr - объем выпуска готовой продукции, м3/год; ки= 1,1 ... 1,2 - коэффициент неравномерности подачи горной массы; Тг- годовой фонд чистого времени оборудования (при двухсменной работе Тг = 3750 ч, при трехсменной - Тг = 5300 ч); кив - коэффициент использования оборудования во времени.

При определении производительности дробилок, работающих в замкнутом цикле - с возвратом крупных кусков для повторного дробления (см. дробилку 5 рис. 9.11), в состав исходного материала включают также массу возвращаемого на доработку материала.

В современных дробильно-сортировочных производствах широко используют средства автоматики для централизованного автоматического управления технологическим процессом, контроля за состоянием оборудования и санитарно-техническим состоянием помещений, автоматической защиты оборудования от повреждений при отклонениях от заданных режимов работы, а также учета поступающего сырья и отпущенного потребителям готового продукта.

Управляют автоматизированным дробильно-сортировочным предприятием с центрального пульта. При наладочных и ремонтных работах используют местный режим управления агрегатами и отдельными машинами. Пуск машин и агрегатов в цепи оборудования начинается с концевой машины в последовательности, обратной ходу технологического процесса. Пуск технологической линии предваряют предупредительной сигнализацией, включением аспирационных систем, систем смазки и подачи воды. Останавливают машины в последовательности, обратной пуску, с целью выработки всего материала, находящегося в переработке. При аварийном отключении система автоматики останавливает все стоящие выше по потоку машины.

Для защиты от воздействий повышенного шума, вибрации и пылевыделения при работе оборудования дробильно-сортировочных предприятий применяют шумопогло-щающие укрытия машин, виброизолирующие прокладки, аспирационные устройства, герметизируют каналы движения материалов, а также применяют индивидуальные средства защиты персонала: шумофоны, респираторы, изолированные кабины с пультами управления, кондиционерами, системами освещения и отопления. Наибольший эффект защиты дает автоматизация технологического процесса, позволяющая вывести обслуживающий персонал из зон вредных воздействий. Запыленный воздух из аспирационных систем перед выводом в атмосферу очищают в циклонах и фильтрах. Предельная концентрация пыли в воздушных выбросах не должна превышать 150 мг/м3, а на рабочих местах - не более 10 мг/м3.

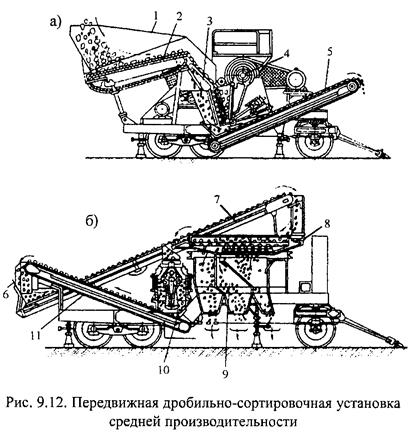

Для производства щебня из местных строительных материалов, добываемых из месторождений малой мощности, для которых нерентабельно создавать стационарные заводы, например, при строительстве дорог, применяют передвижные дробильно-сор-тировочные установки (ПДСУ) малой (производительностью до 10 т/ч), средней (до 50 т/ч) и большой (свыше 50 т/ч) мощности. На рис 9.12 представлена ПДСУ произво-

дительностью 25 т/ч, состоящая из двух агрегатов: первичного дробления (рис. 9.12, а) и вторичного дробления и сортировки (рис. 9.12, б), смонтированных на пневматических шинах для перебазирования.

Исходный материал из бункера 1 (рис. 9.12, а) пластинчатым питателем 2 подают

на колосниковую решетку 3, откуда верхний класс направляется в щековую дробилку 4 первичного дробления. Измельченный дробилкой материал ленточным конвейером

5 подают в приемный бункер

6 (рис. 9.12, б) второго агрегата. Туда же поступает материал, прошедший через колосниковую решетку, минуя дробилку первичного дробления. Из приемного бункера 6 материал подают конвейером 7 на трехситовый грохот 8, где он разделяется на три товарных фракции, заполняющие бункеры 9, и на верхний класс, который поступает в конусную дробилку 10 вторичного дробления. Продукт вторичного дробления конвейером

11 подают в приемный бункер б, замыкая цикл. Готовый щебень из бункеров 9 боковыми конвейерами загружают в транспорт или направляют на склад.

Агрегаты установки питаются электроэнергией переменного тока от внешней сети или от автономной дизель-генераторной электростанции. Управляют агрегатами установки из малогабаритных переносных пультов, устанавливаемых в универсальной кабине управления на расстоянии 25 м от ПДСУ.

ПДСУ большой производительности комплектуют самостоятельными унифицированными агрегатами, выполняющими только одну технологическую операцию. В зависимости от свойств исходного сырья и требований к готовой продукции эти агрегаты используют в различных сочетаниях.

ПДСУ большой производительности комплектуют самостоятельными унифицированными агрегатами, выполняющими только одну технологическую операцию. В зависимости от свойств исходного сырья и требований к готовой продукции эти агрегаты используют в различных сочетаниях.

В состав расчета параметров дробильно-сортировочных заводов или установок входят: выбор предварительной схемы технологического процесса; подбор и расчет режимов работы дробильного оборудования; расчет технико-эксплуатационных показателей; подбор сортировочного оборудования; разработка окончательного варианта технологической схемы производства и схемы цепи оборудования дробильно-сортировочного завода. В качестве исходных данных обычно задается требуемая производительность дробильно-сортировочного завода (установки), предел прочности дробимого камня на сжатие, максимальные размеры исходного материала и щебня. Эти расчеты выполняют по методикам, приведенным в специальной литературе.

В соответствии с требованиями безопасности при эксплуатации дробильно-сор-

тировочного оборудования запрещается работать на неисправных машинах, а также с отключенными или неисправными приборами управления и контроля; открывать люки в камеры дробления во время работы агрегатов; находиться в зоне возможного выброса кусков из дробилок; останавливать дробилку с заполненной камерой. Ремонтные работы выполняют при отключенной пусковой аппаратуре с удаленными предохранительными вставками. К управлению дробильно-сортировочным оборудованием и его обслуживанию допускаются специально обученные лица, прошедшие соответствующую аттестацию.

Контрольные вопросы к главе 9

1. Какими параметрами характеризуется качество гравия и щебня? Как классифицируют пески по крупности зерен? Для чего обезвоживают песок и щебень?

2. Что такое степень дробления? Перечислите виды дробления по этому параметру. Какими способами и какими машинами дробят (измельчают) каменные материалы? Перечислите виды дробилок и мельниц. Какими параметрами характеризуются дробилки? Для чего применяют многостадийное дробление?

3. Для чего применяют, как устроены и как работают щековые, конусные, валковые, роторные и молотковые дробилки? Как регулируют размер разгрузочной щели? Какими мерами предохраняют дробилки от поломок при попадании в камеру дробления недробимых предметов? Назовите главные параметры дробилок. Приведите сравнительную оценку эффективности дробилок различных типов. Как определяют из производительность?

4. Какими способами сортируют каменные материалы? Что такое грохочение? Назовите виды просеивающей поверхности грохотов. Что такое нижний и верхний классы? Что такое эффективность грохочения? Каковы ее значения для применяемых грохотов? Что такое предварительное, промежуточное и товарное грохочение? Перечислите схемы расположения сит (решет) на грохотах и приведите их сравнительную оценку.

5. Приведите классификацию грохотов. В каких случаях их применяют и каков принцип их действия? Приведите сравнительную оценку их эффективности.

6. Для чего применяют и каков принцип работы гидравлических классификаторов и гидроциклонов?

12. Какими способами очищают каменные материалы от засоряющих примесей? Какие машины для этого используют? Изложите схемы их устройства и принцип действия.

13. Изложите состав технологического процесса производства щебня дробильно-сортиро-вочными предприятиями. Приведите пример технологической линии и опишите последовательность операций технологического цикла. Какие дробильные машины используют при этом? Как определяют производительность дробилок первичного и вторичного дробления?

14. Какие задачи решаются с использованием средств автоматики в условиях дробильно-сортировочных предприятий? Как управляют дробильно-сортировочным предприятием? Охарактеризуйте условия пуска и остановки технологической линии.

15. Перечислите санитарно-гигиенические требования при работе оборудования дробиль-но-сортировочных предприятий и меры по охране труда.

16. Как устроены и как работают передвижные дробильно-сортировочные установки ?

17. Перечислите требования безопасности при эксплуатации дробильно-сортировочного оборудования.

ГЛАВА 10. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ

ПРИГОТОВЛЕНИЯБЕТОННЫХ СМЕСЕЙ, СТРОИТЕЛЬНЫХ

РАСТВОРОВ И ПРОИЗВОДСТВА БЕТОННЫХ РАБОТ

Бетон представляет собой искусственный каменный материал, получаемый из смеси вяжущих веществ, воды и заполнителей после ее формования и твердения. Строительные растворы не имеют в своем составе крупных заполнителей. До формования эти тщательно смешанные компоненты называют соответственно бетонной смесью и строительным раствором. Иногда бетонную смесь заменяют термином "бетон", например, "товарный (предназначенный для отпуска потребителю) бетон".

Приготовление бетонных смесей и строительных растворов состоит из дозирования компонентов и их перемешивания. Для дозирования применяют дозаторы, а для перемешивания - смесительные машины или смесители.

10.1. Дозаторы

Дозаторы бывают объемными и весовыми. Первыми материалы дозируют по объему, а вторыми - по массе. Объемные дозаторы более просты, но менее точные из-за непостоянства плотности и влажности дозируемых сыпучих материалов и условий заполнения мерных емкостей. Их применяют обычно для дозирования воды, а для дозирования сыпучих материалов - только в условиях строительных площадок для смесителей с объемом готового замеса до 250 л.

По режиму работы различают дозаторы цикличные (порционные) и непрерывного действия. В порционных дозаторах материал дозируется в мерном или весовом бункере, а в дозаторах непрерывного действия материал подают в смесители непрерывным потоком с заданной производительностью. Управляют дозаторами автоматически или полуавтоматически с пульта управления.

По режиму работы различают дозаторы цикличные (порционные) и непрерывного действия. В порционных дозаторах материал дозируется в мерном или весовом бункере, а в дозаторах непрерывного действия материал подают в смесители непрерывным потоком с заданной производительностью. Управляют дозаторами автоматически или полуавтоматически с пульта управления.

Для порционного автоматического взвешивания цемента, заполнителей, химических добавок и воды, а также выдачи отвешенных порций в смесители широко применяют дозаторы, функциональная схема которых представлена на рис. 10.1. Компоненты дозируют поочередно, загружая весовой бункер 8 сначала материалом с более крупными размерами кусков, а затем - более мелкий материал, поверх первого. Сигнал на начало дозирования одного компонента поступает с пульта управления / к электропневматическому клапану 2, после срабатывания которого сжатый воздух от компрессорной установки поступает в пневмо-цилиндр 3. Последний открывает впускной затвор 9 одного из бункеров 70 с дозируемым компонен-

_________J~ 6 том, который через воронку загружается в весовой

бункер 8. Последний системой тяг и рычагов связан с весоизмерительным устройством 6 с цифер-Рис. 10.1. Функциональная схема весо- блатным указателем. По достижении в весовом вого дозатора цикличного действия

бункере требуемой дозы сигнал об окончании загрузки, сформированный задатчиком массы циферблатного указателя, поступает к пульту управления, который отключает клапан 2, а управляемый этим клапаном пневмоцилиндр 3 закрывает затвор, прекращая этим подачу материала в весовой бункер.

После перенастройки задатчика массы циферблатного указателя так же дозируют второй компонент. Сигнал на разгрузку весового бункера поступает с пульта управления на электропневматический клапан 4, который открывает доступ сжатого воздуха в пневмоцилиндр 5. Последний открывает разгрузочный затвор 7, и отмеренные компоненты разгружаются в смеситель.

Дозаторы рассмотренного типа различаются пределом взвешивания, зависящим от вместимости весового бункера и других связанных с ним параметров. В качестве питателей при дозировании песка, щебня и т. п. применяют ленточные конвейеры и затворы различных конструкций. При дозировании цемента используют аэрожелоба, шнеко-вые и барабанные питатели. При дозировании жидкостей применяют затворы, обеспечивающие необходимую герметичность.

Дозатор непрерывного действия для сыпучих материалов представляет собой какой-либо питатель или сочетание питателей, в которых автоматически с требуемой точностью поддерживается заданная производительность. Независимо от конструктивных особенностей дозатор непрерывного действия включает в себя питатель, измерительное устройство производительности и САР.

На рис. 10.2 приведена схема дозатора цемента. Дозируемый материал подается

на ленту ленточного питателя 2 из загрузочного бункера с помощью лопастных питателей 1, в приводе которых установлен вариатор 16. Также вариатором 14 приводится в движение ленточный питатель. Производительность дозатора регулируют путем поддержания постоянного значения массы материала на ленте питателя 2 и изменения скорости движения ленты. Для стабилизации массы дозируемого материала ленточный питатель подвешен к раме дозатора шар-нирно на оси приводного барабана и с помощью тяги - к коромыслу 3, уравновешенному грузом 6. При отклонении массы материала на ленте питателя от значения, соответствующего заданной производительности дозатора, коромысло отклоняется от своего равновесного положения, воздействуя на индуктивный преобразователь 5, с сердечником которого оно связано, в результате чего на вход бесконтактного электронного регулятора 8 подается напряжение, отличное от нуля. Этот сигнал, пройдя тиристорный усилитель 9, включает двигатель 17 исполнительного механизма вариатора 16, передаточное отношение которого и, следовательно, частота вращения лопастных питателей будут изменяться до тех пор, пока масса материала на ленте питателя не достигнет заданного значения. Для устранения колебаний коромысла служит демпфер 4.

Для изменения скорости движения ленты служит автоматическая цепь из синхронного генератора 10 задатчика 11, регулятора 12, тиристорного усилителя 13 и исполнительного двигателя 75. Генератор вырабатывает сигнал переменного тока с частотой, пропорциональной частоте выходного вала вариатора. Выпрямленное напряжение

сравнивается с напряжением задатчика, соответствующим установленной производительности. Разность этих напряжений подается на вход регулятора, который через тири-сторный усилитель включает исполнительный двигатель, изменяющий передаточное отношение вариатора до достижения нулевого сигнала на входе регулятора. Общее количество подаваемого в смеситель материала регистрируется счетчиком 7, кинематически связанным с головным барабаном ленточного питателя.

Для дозирования заполнителей применяют 1 2 -. V^^lf 4 5 универсальные дозаторы (рис. 10.3), стабилизиру-

^ц \_ ""r^v-'Vffil -^.. -..,. ющие произведение массы материала на ленте питателя на скорость движения ленты. Дозируемый мате-А^ГЙ—Й^Р А* 6 риал поступает на ленточный питатель 5 из бункера

C-WJ А ? 8 \? 3 через затвор 4. Нагрузка q от шарнирно подвешен-

ного питателя воспринимается грузоприемным устройством 6 и фиксируется встроенным в него силоиз-мерительным датчиком, сигнал от которого поступает в умножитель 7. Второй,  скоростной сигнал посту-Рис. 10.3. Схема универсального до- пает на умножитель от тахогенератора 2 через преоб-затора для заполнителей разователь 8. Результат преобразования сигналов в

скоростной сигнал посту-Рис. 10.3. Схема универсального до- пает на умножитель от тахогенератора 2 через преоб-затора для заполнителей разователь 8. Результат преобразования сигналов в

умножителе поступает в блок задания и сравнения 13, в котором формируется сигнал, воздействующий на регулятор 14, управляющий приводом 15 вариатора 1 в кинематической цепи привода ленточного питателя. При работе в цикличном режиме сигнал с умножителя поступает в интегрирующий блок 12 и далее в блок задатчика дозы П. При достижении заданного значения поданной массы материала регулятор 10 отключает двигатель 9 привода питателя.

Для дозирования жидкостей в установках небольшой производительности применяют компактные дозаторы турбинного типа на базе расходомеров воды, которые могут работать как в цикличном, так и в непрерывном режимах.

10.2. Смесители

В зависимости от вида смеси смесители подразделяют на растворосмесители -для приготовления штукатурных, кладочных, отделочных и других растворов и бетоносмесители - для приготовления бетонных смесей: обычных, сухих, керамзитобетонных, ячеистых, особо тяжелых и др.

Смесители могут быть стационарными - для работы в составе бетоносмеситель-ных установок, заводов сборных железобетонных изделий (ЖБИ) и комбинатов крупнопанельного домостроения, перебазируемыми - для объектов с небольшими объемами работ и мобильными (авторастворосмесители, автобетоносмесители). По режиму работы смесители могут быть цикличными и непрерывного действия.

В цикличных смесителях исходные компоненты смешиваются отдельными порциями. Их главным параметром является вместимость смесительного барабана (по объему исходных компонентов). Отечественная промышленность выпускает бетоносмесители вместимостью от 100 до 4500 л и растворосмесители вместимостью от 40 до 1500 л. В смесителях непрерывного действия исходные компоненты поступают непрерывно, также непрерывно выдается готовая смесь. Для приготовления смесей с различной рецептурой и частой сменой рецептов более приспособлены цикличные смеси-

тели. Их применяют на растворобетонных установках, заводах ЖБИ и в домостроительных комбинатах. Смесители непрерывного действия применяют в дорожном и энергетическом строительстве с ограниченным количеством рецептов смеси (не более трех). По принципу смешивания компонентов смесители подразделяют на гравитационные, принудительные и гравитационно-принудительные. Первые два типа могут быть как цикличного, так и непрерывного действия.

тели. Их применяют на растворобетонных установках, заводах ЖБИ и в домостроительных комбинатах. Смесители непрерывного действия применяют в дорожном и энергетическом строительстве с ограниченным количеством рецептов смеси (не более трех). По принципу смешивания компонентов смесители подразделяют на гравитационные, принудительные и гравитационно-принудительные. Первые два типа могут быть как цикличного, так и непрерывного действия.

Наибольшее распространение в строительстве получили бетоносмесители цикличного действия как гравитационные, так и принудительные. В гравитационных смесителях рабочим органом является смесительный барабан с наклонной или горизонтальной осью вращения. Гравитационный бетоносмеситель с наклонной осью вращения (рис. 10.4, а) состоит из установленного на опорных стойках 1 смесительного барабана 4 с лопастями на его внутренней поверхности, приводимого во вра--щение электродвигателем 3 через систему зубчатых передач с конечной кинематической парой шестерня 5 (рис. 10.4, б) - зубчатый венец 6, охватывающий барабан. Для загрузки барабан устанавливают пневмоцилиндром 2 (рис. 10.4, а и б) в слегка наклонное положение горловиной вверх. В таком же положении он находится во время смешивания компонентов. Для разгрузки барабана его опрокидывают тем же пневмоцилиндром.

Исходные компоненты, обычно загружаемые в смесительный барабан скиповым подъемником, смешиваются в барабане при его вращении лопастями, которые поднимают смесь на некоторую высоту, откуда она падает вниз, подхватывается другими лопастями и т. д. После перемешивания в течение 60 ... 90 с готовую смесь выгружают из барабана путем его опрокидывания без остановки вращения или путем реверсивного вращения барабана. Продолжительность полного рабочего цикла, включающего загрузку исходных компонентов, их перемешивание и выгрузку готовой смеси, составляет 90 ... 150 с. Гравитационные смесители отличаются простотой устройства и обслуживания, способностью приготовлять смесь с крупными (до 120 ... 150 мм) заполнителями.

Смесители принудительного действия с вращающимися лопастными валами применяют для приготовления бетонных смесей и растворов практически любой подвижности и жесткости с крупностью заполнителя не более 70 мм. Различают смесители с вертикальными и горизонтальными лопастными валами. В настоящее время широкое распространение получили роторные смесители с вертикальными валами, работающие с повышенными скоростями движения рабочих органов. Эти машины особенно рационально применять для приготовления жестких смесей.

В роторный смеситель (рис. 10.5) сухие компоненты подают через загрузочный патрубок 3, а воду - по кольцевой перфорированной трубе 4. Смесь перемешивается лопастями 12, установленными на державках 13 кронштейнов 2, в кольцевом пространст-

ве, ограниченном внешней обечайкой 1 смесительной чаши и внутренним стаканом 10, футерованными сменными износостойкими плитами 11. Несколько таких кронштейнов закреплены на траверсе 9, вращение которой передается от электродвигателя 6 через редуктор 5. Разгружают готовую смесь через секторный затвор 8, управляемый пневмоцилин-дром 7.

ве, ограниченном внешней обечайкой 1 смесительной чаши и внутренним стаканом 10, футерованными сменными износостойкими плитами 11. Несколько таких кронштейнов закреплены на траверсе 9, вращение которой передается от электродвигателя 6 через редуктор 5. Разгружают готовую смесь через секторный затвор 8, управляемый пневмоцилин-дром 7.

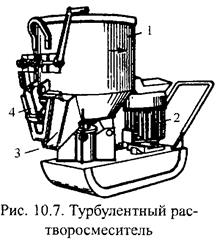

Для приготовления строительных растворов применяют цикличные смесители с горизонтальным лопастным валом и турбулентные смесители. В смесителях первого типа (рис. 10.6) смесь перемешивается двумя винтовыми лопастями

1, установленными на валу

2, приводимому от электродвигателя 7 через ременную передачу 6 и редуктор 3. Разгружают готовую смесь через затвор 4, управляемый пневмоцилиндром 5. В турбулентный растворосмеситель (рис. 10.7) компоненты загружают через горловину в

верхней части корпуса 1, При вращении лопастного ротора, приводимого в движение электродвигателем 2, перемешиваемые материалы совершают многократные перемещения в конической периферии корпуса, поднимаясь вверх по ней и оседая в центральной части. Разгружают готовый раствор через люк 3 при открытом затворе 4.

верхней части корпуса 1, При вращении лопастного ротора, приводимого в движение электродвигателем 2, перемешиваемые материалы совершают многократные перемещения в конической периферии корпуса, поднимаясь вверх по ней и оседая в центральной части. Разгружают готовый раствор через люк 3 при открытом затворе 4.

Производительность (м3/ч) смесителей цикличного действия определяют по формуле:

Рис. 10.7. Турбулентный растворосмеситель

П=Угкакя,

где V- вместимость смесителя по загрузке , м3; z - число замесов в час; кв - коэффициент выхода смеси (кв = 0,6 ... 0,65 - для бетонной смеси; кв = 0,75 ... 0,85 - для растворов); ки - коэффициент использования смесителя во времени.

Смесителями непрерывного действия комплектуют бетоно- и растворосмеси-тельные установки производительностью до 30 м3/ч. В горизонтальном двухвальном смесителе компоненты смеси непрерывным потоком подают в корыто 8 (рис. 10.8, а), в котором вращаются навстречу друг другу валы 6 с закрепленными на них лопастями 7, установленными под углом 40 ... 45° к оси вала для перемещения смеси в процессе ее перемешивания к разгрузочному затвору 5. Валы приводятся во вращение электродвигателем / (рис. 10.8, а и б) через ременную передачу 2, редуктор 3 и зубчатую пару 4. Техническая производительность смесителей непрерывного действия определяется объемом смеси, перемещаемой в единицу времени в осевом направлении, и зависит от размера лопастей, угла их установки и частоты их вращения.

10.3. Бетоно- и растворосмесительные заводы и установки

Процесс производства бетонных и растворных смесей представляет собой ряд последовательных механизированных и, в значительной мере, автоматизированных операций, включающих погрузочно-разгрузочные работы при приеме и хранении сырьевых материалов на складах, их рыхление, подогрев в зимнее время, транспортирование компонентов смесей в расходные бункера смесительного узла, дозирование, перемешивание и выгрузку готовой смеси, аспирацию, обеспыливание линий движения материалов и вентиляцию производственных помещений.

Перечисленные работы составляют технологическое содержание работы бетоно-и растворосмесительных заводов и установок с законченным, расчлененным и комбинированным технологическими циклами. Продукцией предприятий с законченным циклом является готовая смесь; с расчлененным циклом - сухая смесь, на основе которой приготовляют бетонную смесь или строительный раствор в автобетоносмесителях в пути их следования на строительную площадку или в смесительных установках, расположенных в местах использования смесей; с комбинированным циклом - готовая и сухая смеси. Расчлененная технология производства целесообразна при большой удаленности строительного объекта от смесительного предприятия, так как при транспортировании готовой смеси в этом случае может ухудшиться ее качество.

В зависимости от назначения, мощностей и особенностей объектов-потребителей смесей различают стационарные постоянно действующие заводы, выпускающие то-

варные смеси, приобъектные установки, создаваемые на срок строительства объекта, и передвижные смесительные установки. Их классифицируют по режиму процесса приготовления смесей (периодического и непрерывного действия) и по технологической схеме компоновки оборудования (высотные и двухступенчатые). При высотной схеме исходные компоненты поднимают на полную высоту установки, после чего они по технологической цепочке движутся вниз только под действием силы тяжести. При двухступенчатой схеме сырьевые материалы поднимают сначала в расходные бункера, а затем, после дозирования - в смеситель. Высотные схемы более компактны и лучше приспособлены для автоматизации производства, но они несколько дороже по капитальным затратам.

Гравитационными бетоносмесителями комплектуют заводы и установки, приготовляющие бетонную смесь с заполнителем крупнее 70 мм при водоцементном отношении (В/Ц), равном 0,45 ... 0,6. Для приготовления жестких бетонных смесей используют роторные смесители. На приобъектных установках применяют небольшие смесители с барабанами вместимостью до 250 л.

10.4. Бетононасосные установки

Бетононасосные установки представляют собой комплекты устройств для транспортирования бетонных смесей по трубам к местам их укладки и распределения. В состав установки входит собственно бетононасос, комплект бетоноводов и распределительные механизмы - манипуляторы. Подача бетонной смеси по трубам нагнетателями позволяет исключить ручной труд при приеме, перемещении и укладке смеси, сохранить ее качество и исключить потери, в 2 - 3 раза повысить производительность труда и снизить стоимость бетонных работ. К достоинствам этого способа транспортирования бетонной смеси относятся: возможность подачи смеси в малодоступные и практически недоступные при других способах места, регулирование в соответствии с потребностью интенсивности подачи бетонной смеси, исключение ее расслоения и защита от атмосферных осадков, меньшая загрязненность строительной площадки остатками смеси. К недостаткам относится относительно большая стоимость оборудования, необходимость очистки и промывки транспортной системы при каждой остановке в работе на время, превышающее время схватывания бетонной смеси, необходимость высокой квалификации обслуживающего персонала.

Бетононасосные установки представляют собой комплекты устройств для транспортирования бетонных смесей по трубам к местам их укладки и распределения. В состав установки входит собственно бетононасос, комплект бетоноводов и распределительные механизмы - манипуляторы. Подача бетонной смеси по трубам нагнетателями позволяет исключить ручной труд при приеме, перемещении и укладке смеси, сохранить ее качество и исключить потери, в 2 - 3 раза повысить производительность труда и снизить стоимость бетонных работ. К достоинствам этого способа транспортирования бетонной смеси относятся: возможность подачи смеси в малодоступные и практически недоступные при других способах места, регулирование в соответствии с потребностью интенсивности подачи бетонной смеси, исключение ее расслоения и защита от атмосферных осадков, меньшая загрязненность строительной площадки остатками смеси. К недостаткам относится относительно большая стоимость оборудования, необходимость очистки и промывки транспортной системы при каждой остановке в работе на время, превышающее время схватывания бетонной смеси, необходимость высокой квалификации обслуживающего персонала.

Бетононасосы классифицируют по режиму работы (с периодической и непрерывной подачей смеси); по типу привода (с гидравлическим и реже с механическим

приводом); по мобильности (стационарные и передвижные).

Бетононасосы с периодической подачей могут быть одно-и двухцилиндровыми. В последнее время серийно выпускаются преимущественно двухцилиндровые поршневые бетононасосы с гидравлическим приводом (рис. 10.9). Каждый из двух бетонотранспорт-ных цилиндров 4 спарен с приводным гидроцилиндром 2 так, что их

поршни посажены на общий шток. Гидроцилиндры 2 отделены от бетонотранспортных цилиндров 4 промывочной камерой 3, заполненной водой для очистки внутренних поверхностей цилиндров 4, работающих поочередно так, что при всасывающем такте одного второй совершает нагнетание. Двухцилиндровые бетононасосы различаются между собой в основном конструкцией распределительных устройств, одна из которых в виде двух шиберных заслонок 5 и 7, управляемых гидроцилиндром 6, показана на рис. 10.9. Заслонки поочередно соединяют поршневые полости бетонотранспортных цилиндров с бетоновод ом и с приемным бункером 1.

Подачу (м3ч) поршневых насосов определяют по формуле:

Q = 60 Vz n ки,

где V- рабочий объем бетонотранспортного цилиндра, м3; z - число цилиндров; п - число двойных ходов поршня в минуту, мин-1; ка - коэффициент наполнения цилиндра смесью.

В бетононасосах непрерывного действия, называемых также шланговыми или перистальтическими (рис. 10.10), рабочий процесс всасывания из бункера 1 и нагнетания бетонной смеси в бетоновод осуществляется за счет упругой деформации гибкого шланга 2, уложенного на жесткий ложемент 4, при перекатывании по нему роликов 6 на цепи 5, приводимой звездочкой 3. При этом бетонная смесь всасывается в шланг вслед за перемещающимся роликом под действием разрежения внутри шланга при его упругом восстановлении после прохода ролика и выталкивается в бетоновод передним фронтом бегущей волны сжатия шланга.

В бетононасосах непрерывного действия, называемых также шланговыми или перистальтическими (рис. 10.10), рабочий процесс всасывания из бункера 1 и нагнетания бетонной смеси в бетоновод осуществляется за счет упругой деформации гибкого шланга 2, уложенного на жесткий ложемент 4, при перекатывании по нему роликов 6 на цепи 5, приводимой звездочкой 3. При этом бетонная смесь всасывается в шланг вслед за перемещающимся роликом под действием разрежения внутри шланга при его упругом восстановлении после прохода ролика и выталкивается в бетоновод передним фронтом бегущей волны сжатия шланга.

К достоинствам перистальтических насосов относятся: пониженный расход энергии вследствие равномерной подачи бетонной смеси, простое исполнение и обслуживание. Недостатками являются: высокие требования к составам и подвижности перекачиваемых смесей, небольшое давление, ограничивающее дальность подачи, малый срок службы гибкого шланга на участке рабочей камеры бетононасоса. Обычно шланг заменяют после перекачки 2000 ... 3000 м3 бетонной смеси. Преимущественная область применения перистальтических насосов - перекачивание тощих бетонных смесей, а также смесей с гравийным заполнителем для устройства бетонных стяжек покрытий и т. п. в гражданском и промышленном строительстве. Они работают с подачей до 60 м3/ч бетонной смеси на высоту до 39 м с

|

из

5.00

|

Обсуждение в статье: Ковшовые конвейеры и подъемники непрерывного действия 17 страница |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы