|

Главная |

Методика проведения анализа

|

из

5.00

|

Идентификацию фаз и структурных составляющих данного материала проводят обычно путем сравнения с фотографиями стандартных микроструктур.

В настоящей работе на первой стадии анализа определяется, какие образцы имеют чисто ферритную или аустенитную структуры, какие относятся к чугунам, сталям, а среди образцов сталей – к каким классам сталей (доэвтектоидному, эвтектоидному или заэвтектоидному).

На второй стадии для образцов доэвтектоидных сталей одним из методов количественного металлографического фазового анализа определяется содержанием в них углерода.

Все используемые методы количественного анализа основаны на известном принципе Кавальери, суть которого состоит в том, что три величины – объем, занимаемый какой-либо фазой в единице объема сплава, площадь, занимаемая той же фазой по единице площади шлифа, суммарная длина отрезков прямой, пересекающей фазу структурную составляющую, численно равны между собой.

С методической точки зрения наиболее простым методом является линейный метод Разивиля, суть которого состоит в том, что содержание данной фазы в сплаве вычисляют по длине отрезков прямой, попавших на эту фазу. В доэвтектоидной стали часть отрезков прямой приходится на зерна перлита, часть – на зерна феррита.

Отрезки измеряют с помощью окуляра, снабженного шкалой. Если L – длина шкалы окуляра, а  - суммарная длина отрезков, приходящихся на зерна перлита, то объемная доля перлита

- суммарная длина отрезков, приходящихся на зерна перлита, то объемная доля перлита  .

.

Учитывая, что растворимость углерода в феррите очень мала, можно сказать, что весь углерод находится в перлите, причем содержание углерода в перлите постоянно и составляет 0,8% (см.точку S на диаграмме железо-углерод). Тогда содержание углерода в доэвтектоидных сталях определяется соотношением С,% = V × 0,8%.

Для получения надежных результатов определение объемной доли перлита для каждого образца проводится не менее чем в 5 полях.

Оборудование, приборы, материалы

1. Металлографические микроскопы.

2. Набор микрошлифов железоуглеродистых сплавов (в равновесном состоянии) и стали аустенитного класса.

3. Альбом эталонных микроструктур.

Содержание работы

1. Изучить и зарисовать микроструктуры образцов из полученного набора.

2. Сверяясь с фотографиями эталонных структур, определить структуру каждого образца.

3. Определить количество углерода в доэвтектоидной стали.

Оформление результатов

Отчет, предъявляемый при сдаче лабораторной работы, должен содержать:

1. Цель работы.

2. Диаграмму железо-углерод.

3. Схематические рисунки исследованных микроструктур.

4.Экспериментальные результаты количественного металлографического анализа.

7. Контрольные вопросы по лабораторной работе

1. Перечислить основные продукты взаимодействия железа с углеродом; указать, какие из них могут быть компонентами, фазами или структурными составляющими в сплавах системы железо-углерод; привести их состав, кристаллографическую структуру.

2. Классификация железо-углеродистых сплавов в соответствии с расположением на диаграммах железо-углерод.

3. Уметь изобразить кривые охлаждения изученных железоуглеродистых сплавов и указать на них этапы формирования структур.

4. Какие структурные формы могут принимать феррит, перлит и цементит в стали.

5. Условия формирования белого и серого чугуна, в чем состоит принципиальное различие в их структурах.

Литература

1. Гуляев А.П. Металловедение. – М.: Металлургия.1986. 544с.

2. Соловьев С.П., Хмелевская В.С. Физико-технические основы материаловедения. – Обнинск. ИАТЭ.1990. 100 с.

Р а б о т а № 6

ДИФФУЗИЯ В МЕТАЛЛАХ

Цель работы

Экспериментальное изучение законов в диффузии. Определение констант диффузии системы железо-углерод.

Теория

Явление диффузии лежит в основе многих технологий получения изделий с требуемым комплексом эксплуатационных свойств (цементация, старение, сварка), а также в основе таких технически важных характеристик материалов ЯЭУ, как коррозионная стойкость, жаропрочность, совместимость.

Обычно под диффузией понимают процесс установления равновесной при данной температуре концентрации легирующих элементов вследствие их миграции, внутри данной металлической системы. При этом процесс диффузии, в котором участвуют “cвои” атомы одноатомного вещества (например, изотопы никеля в никеле), называется самодиффузией. Процесс диффузии, характеризующийся миграцией атомов “чужого” растворенного элемента в матрице другого вещества, называется гетеродиффузией.

По современным представлениям миграция диффундирующего элемента в матрице может осуществляться по одному из механизмов:

- по вакансионному (дырочному) механизму, если диффундирующий элемент образует с матрицей твердый раствор замещения;

- по межузельному механизму, если диффундирующий элемент образует с матрицей твердый раствор внедрения.

В общем случае основным стимулом миграции вещества является наличие градиента концентрации (разность концентрации в соседних объемах) и стремление к равномерному распределению. При этом масса мигрирующего вещества определяется уравнением:

(1) где

(1) где  - масса мигрирующего компонента, прошедшего через площадку

- масса мигрирующего компонента, прошедшего через площадку  , перпендикулярно оси

, перпендикулярно оси  ;

;  - градиент концентрации мигрирующего компонента вдоль оси

- градиент концентрации мигрирующего компонента вдоль оси  ;

;  -коэффициент диффузии, характеризующий ее скорость и связанный с количеством вещества, перемещенного через единицу площади за единицу времени при градиенте концентрации, равном единице.

-коэффициент диффузии, характеризующий ее скорость и связанный с количеством вещества, перемещенного через единицу площади за единицу времени при градиенте концентрации, равном единице.

В уравнении (1), представляющей собой так называемый первый закон диффузии, знак минус указывает на то, что диффузия идет в направлении уменьшения градиента концентрации  , а из сравнения размерностей левой и правой частей уравнения следует, что коэффициент диффузии имеет размерность [см2/с]. Коэффициенты диффузии являются важнейшим показателем процесса диффузии. Для металлических материалов при прочих равных условиях

, а из сравнения размерностей левой и правой частей уравнения следует, что коэффициент диффузии имеет размерность [см2/с]. Коэффициенты диффузии являются важнейшим показателем процесса диффузии. Для металлических материалов при прочих равных условиях  резко возрастает с повышением температуры, подчиняясь закону

резко возрастает с повышением температуры, подчиняясь закону

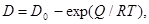

(2) где предэкспоненциальный множитель

(2) где предэкспоненциальный множитель  обычно

обычно  и численно зависит от типа кристаллической решетки;

и численно зависит от типа кристаллической решетки;  - газовая постоянная, равная ~ 2 кал / (моль × град);

- газовая постоянная, равная ~ 2 кал / (моль × град);  - температура, К;

- температура, К;  - [кал/моль] – энергия активации диффузии, зависящая от энергии связи диффундирующего атома в кристаллической решетке матрицы.

- [кал/моль] – энергия активации диффузии, зависящая от энергии связи диффундирующего атома в кристаллической решетке матрицы.

Следует отметить, что с учетом механизма диффузии в твердых растворах внедрения энергия активации значительно меньше, чем в твердых растворах замещения.

Для практических расчетов первое уравнение диффузии не вполне удобно. Дело в том, что при решении конкретных технологических задач весьма важно знать профиль концентрации диффундирующего элемента во времени вдоль направления  . Этот профиль описывается вторым уравнением диффузии, имеющим вид

. Этот профиль описывается вторым уравнением диффузии, имеющим вид

. (3)

. (3)

Если коэффициент диффузии  не зависит от концентрации диффундирующего элемента, то уравнение (3) приобретает вид

не зависит от концентрации диффундирующего элемента, то уравнение (3) приобретает вид

. (4)

. (4)

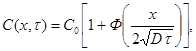

Интегрирование этого выражения при наложении соответствующих граничных условий (диффузия осуществляется через плоскую границу, на которой концентрация диффундирующего элемента неизменна во времени и равна  ) искомое распределение

) искомое распределение  будет определяться выражением

будет определяться выражением

(5) где

(5) где  - широко используемая функция Крампа, значения которой для различных соотношений

- широко используемая функция Крампа, значения которой для различных соотношений  хорошо известны и приведены в табл.5.1.

хорошо известны и приведены в табл.5.1.

Следует отметить, что все рассмотренные выше закономерности справедливы для процессов диффузии при концентрациях, не достигающих предела насыщения растворенного элемента.

Второе уравнение диффузии с учетом выражения (2) позволяет решение двух групп практически важных задач. В первой из них, чаще всего встречающихся в ходе физических исследований, на основе экспериментально полученных за известное время С0, С и х можно определить коэффициент диффузии  , пред-экспоненциальный множитель

, пред-экспоненциальный множитель  , а также энергию активации диффузии

, а также энергию активации диффузии  . При этом коэффициент диффузии

. При этом коэффициент диффузии  определяется непосредственно из выражения

определяется непосредственно из выражения  , а

, а  и

и  удобно определять графически. Для этого уравнение (2) преобразуется в

удобно определять графически. Для этого уравнение (2) преобразуется в

. (6)

. (6)

Таблица 5.1

|

|

|

|

|

|

| 1,00 0,90 0,85 0,80 0,75 0,70 0,65 0,60 0,55 0,50 0,48 0,46 0,44 0,42 0,40 0,38 0,36 0,34 0,32 | 0,000 0,090 0,135 0,179 0,235 0,272 0,321 0,371 0,423 0.477 0,500 0,522 0,546 0,570 0,595 0,621 0,647 0,675 0,703 | 0,30 0,28 0,26 0,24 0,22 0,20 0,18 0,16 0,14 0,12 0,10 0,09 0,08 0,07 0,06 0,05 0,04 0,03 0,02 | 0,733 0,764 0,796 0,831 0,867 0,906 0,948 0,994 1,044 1,099 1,16 1,20 1,24 1,28 1,33 1,39 1,45 1,53 1,65 | 0,016 0,012 0,010 0,008 0,006 0,005 0,004 0,003 0,002 0,0016 0,0012 0,0010 0,0008 0,0006 0,0005 0,0004 0,0003 0,0002 0,0001 | 1,70 1,78 1,82 1,88 1,94 1,99 2,04 2,10 2,19 2,23 2,29 2,33 2,37 2,43 2,46 2,51 2,56 2,63 2,75 |

В координатах  это уравнение представляет собой прямую линию, причем тангенс угла наклона ее по отношению к оси абсцисс равен

это уравнение представляет собой прямую линию, причем тангенс угла наклона ее по отношению к оси абсцисс равен  , а отрезок, отсекаемый этой линией на оси ординат, равен

, а отрезок, отсекаемый этой линией на оси ординат, равен  . Если использовать десятичные логарифмы, то уравнение (6) приобретает вид

. Если использовать десятичные логарифмы, то уравнение (6) приобретает вид

. (7)

. (7)

Во второй группе задач по заранее известному коэффициенту диффузии можно определить распределение концентрации диффундирующего элемента по глубине слоя или поток вещества, диффундирующего через какую-либо поверхность или количество вещества, продиффундирующего в материал за известное время, а также временной ресурс работы различных конструктивных элементов (например, оболочки тепловыделяющего элемента, находящегося в контакте с топливом, если известна предельно допустимая концентрация топливных элементов в оболочке и предельно допустимая толщина слоя с такой концентрацией).

В данной работе законы диффузии изучаются на примере широко используемого на практике технологического процесса цементации стали. Этот процесс представляет собой насыщение поверхности малоуглеродистой стали углеродом. Обычно цементация проводится при температурах выше критической точки  (в аустенитной области), т.к. растворимость углерода в аустените существенно выше, чем в феррите. Микроструктура цементированного слоя после медленного охлаждения представляет собой продукты распада аустенита (рис.5.1).

(в аустенитной области), т.к. растворимость углерода в аустените существенно выше, чем в феррите. Микроструктура цементированного слоя после медленного охлаждения представляет собой продукты распада аустенита (рис.5.1).

Ближе всего к поверхности находится заэвтектическая зона, представляющая собой перлит с сеткой цементита (содержаниеуглерода в ней 0,8-1,2%), затем следует эвтектоидная перлитная зона с содержанием углерода 0,8%, дальше – доэвтектоидная зона, содержащая менее 0,8% углерода и плавно переходящая в структуру сердцевины (доэвтектоидной стали с малым содержанием углерода).

За глубину цементации принимается расстояние от поверхности до середины переходного слоя (слоя между перлитной зоной и структурой сердцевины).

|

из

5.00

|

Обсуждение в статье: Методика проведения анализа |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы