|

Главная |

Теоретические положения. Специализированные транспортные и погрузочно-разгрузочные средства

|

из

5.00

|

Специализированные транспортные и погрузочно-разгрузочные средства

Методические указания к выполнению практических работ

по дисциплине «Специализированные транспортные и погрузочно-разгрузочные средства»

для студентов направления подготовки

6.070101 «Транспортные технологии» всех форм обучения

Мариуполь

2015

УДК 656.121.6 (076.5)

Специализированные транспортные и погрузочно-разгрузочные средства [Электронный ресурс] : методические указания к выполнению практических работ по дисциплине «Специализированные транспортные и погрузочно-разгрузочные средства» для студентов направления подготовки 6.070101 «Транспортные технологии» всех форм обучения / сост. Ю. В. Булгакова. – Мариуполь : ПГТУ, 2015. – 56 с. – Режим доступа: http://umm.pstu.edu/handle/123456789/8038

В методических указаниях определены цель и задачи выполнения практических работ, изложена методика выполнения расчетов, приведены основные справочные данные и рекомендованные информационные источники для подготовки.

Составитель Ю. В. Булгакова, канд. техн. наук, старший

преподаватель

Рецензент Я. И. Нефедова, канд. техн. наук, доцент

Утверждено

на заседании кафедры «Технологии международных

перевозок и логистика»,

протокол № 1 от 27 августа 2015 г.

Утверждено

методической комиссией факультета транспортных технологий

протокол № 1 от 09 сентября 2015 г.

© ГВУЗ «ПГТУ», 2015

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.. 4

Практическая работа № 1. ТЕХНИКО-ЭКСПЛУАТАЦИОННЫЕ ПАРАМЕТРЫ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ МАШИН (ПРМ) ЦИКЛИЧЕСКОГО ДЕЙСТВИЯ.. 5

1.1 Теоретические положения. 5

1.2 Задание. 12

Практическая работа № 2. РАСЧЕТ МЕХАНИЗМА ПОДНЯТИЯ ГРУЗА 14

2.1 Теоретические положения. 14

2.2 Задание. 18

Практическая работа № 3. РАСЧЕТ ПНЕВМОТРАНСПОРТНЫХ УСТАНОВОК 24

3.1 Основные теоретические положения. 24

3.2 Задание. 28

Практическая работа № 4. ТЕХНИКО-ЭКСПЛУАТАЦИОННЫЕ ПАРАМЕТРЫ ЛЕНТОЧНОГО КОНВЕЙЕРА.. 31

4.1 Теоретические положения. 31

4.2 Задание. 34

Практическая работа № 5. МЕХАНИЗАЦИЯ ПРР НАВАЛОЧНЫХ ГРУЗОВ 39

5.1 Теоретические положения. 39

5.2 Задание. 45

Практическая работа № 6. КОМПЛЕКСНАЯ МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ (КМ И А ПРР) 47

6.1 Теоретические положения. 47

6.2 Задание. 51

СПИСОК РЕКОМЕНДУЕМЫХ ИСТОЧНИКОВ.. 55

ВВЕДЕНИЕ

В основе транспортирования и перемещения грузов лежит три основных операции: погрузка, транспортирование, погрузка и разгрузка. Погрузочно-разгрузочные работы выполняются везде, где есть место движения материально-технических ценностей. В любых транспортных системах, на любом виде транспорта производятся погрузки и разгрузки транспортных средств, разукомплектации партии грузов и их складирование, комплектация заказов и др.

Многие современные отрасли экономики требуют применения разнообразных типов погрузочно-разгрузочных машин и механизмов, обеспечивающих их эффективное функционирование. В связи с этим погрузочно-разгрузочные средства в настоящее время являются составной и неотъемлемой частью производственного и транспортного процесса.

Парк транспортных и погрузочно-разгрузочных средств огромен и функционален. Каждое транспортное средство, погрузочно-разгрузочная машина и механизм занимают свое определенное место в технологическом процессе, а все вместе составляют транспортную систему, обеспечивающую нормальное функционирование объекта любой отрасли хозяйства. Эффективность работы транспортной системы во многом зависит от качества используемой техники, ее правильного применения и использования. Очевидно, что последнее во многом определяется уровнем подготовки специалистов, которые эту технику применяют в своей работе.

Методические указания имеют своей целью научить студента практически решать вопросы по выбору погрузочно-разгрузочной техники, выполнять инженерные расчеты по определению технических параметров транспортных систем, составлять и выбирать рациональные схемы комплексной механизации и автоматизации погрузочно-разгрузочных работ с разными грузами.

Практическая работа № 1.

ТЕХНИКО-ЭКСПЛУАТАЦИОННЫЕ ПАРАМЕТРЫ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ МАШИН (ПРМ) ЦИКЛИЧЕСКОГО ДЕЙСТВИЯ

Цель: изучить конструкцию ПРМ циклического действия; изучить методику расчета технико-эксплуатационных параметров ПРМ.

Теоретические положения

Для проектирования технологии комплексной автоматизации и механизации погрузочно-работ (КМ и А ПРР), выбора ПРМ определяется соответствие их технико-экономических параметров проектируемой технологии.

Технические параметры машин циклического действия – грузовых кранов мостового и стрелового типов, необходимые для проектирования технологии КМ и А ПРР приведены в табл. 1.1. Схемы кранов приведены на рис. 1.1.

Таблица 1.1 − Технические параметры кранов мостового и стрелового типов

| Параметр | Определение параметра и его краткая характеристика |

Грузоподъемность  , кг, т , кг, т

| Наибольшая допустимая масса груза, поднимаемая на крюке, на подъем которой рассчитан кран в заданных условиях эксплуатации. У кранов мостового и кабельного типа величина грузоподъемности постоянна, у стреловых – переменная и зависит от величины вылета стрелы. В грузоподъемность включают также массу съемных грузозахватных приспособлений. Эту грузоподъемность называют номинальной –  . .

|

Вылет стрелы  , м , м

| Расстояние по горизонтали от оси вращения поворотной части крана до центра зева крюка. |

Продолжение табл. 1.1

Вылет консоли,  , м , м

| Расстояние от оси опоры моста крана (оси подкранового пути) до центра зева крюка в крайнем положении. |

Пролет крана  , м , м

| Расстояние между плоскостями, проходящими через середины колес или между осями рельсов для кранов мостового типа. |

Скорость изменения вылета,  , м/с , м/с

| Скорость горизонтального перемещения рабочего груза при изменении вылета от наибольшего до наименьшего (у кранов с подъемной стрелой). |

Грузовой момент  , т∙м, кг∙м , т∙м, кг∙м

| Произведение грузоподъемности крана на вылет стрелы  . .

|

Вылет от ребра опрокидывания  , м , м

| Расстояние по горизонтали от ребра опрокидывания до центра зева крюка:  – при работе без выносных опор; – при работе без выносных опор;  – на выносных опорах. – на выносных опорах.

|

База крана  , м , м

| Расстояние между осями передних и задних тележек или колес, перемещающихся по одной колее. |

База ходовой тележки крана  , м , м

| Расстояние между вертикальными осями колес ходовой тележки крана, перемещающихся по одной колее. |

Расстояние между выносными опорами  , м , м

| Расстояние между вертикальными осями, проходящими через середины опорных элементов задних или передних выносных опор в их рабочем положении. |

Колея крана  , м , м

| Расстояние между осями рельсов кранового пути, осями колес или гусениц кранов. У кранов мостового типа колея равна пролету. |

Радиус поворота крана  , м , м

| Радиус окружности, описываемой внешним передним колесом при движении автомобильного или пневмоколесного крана по кривой. |

Высота подъема крюка,  , м , м

| Расстояние между нижним и верхним положениями крюка или наибольшее расстояние от уровня площадки, на которой установлен кран, или от головки рельса до центра зева крюка в максимально поднятом положении. Для стреловых кранов этот параметр принимается при наименьшем и наибольшем вылете стрелы. |

Продолжение табл. 1.1

Глубина опускания крюка  , м , м

| Расстояние от уровня площадки до грузозахватного устройства, находящегося в нижнем рабочем положении (величина опускания крюка ниже уровня площадки). |

Скорость подъема (опускания) груза  , м/с, м/мин. , м/с, м/мин.

| Скорость вертикального перемещения груза вверх (вниз), соответствующего номинальной грузоподъемности, при установившемся движении. |

Частота вращения крана  , мин-1 , мин-1

| Число оборотов поворотной части крана (платформы) в единицу времени, при установившемся вращении с грузом, масса которого соответствует грузоподъемности при максимальном вылете стрелы. |

Транспортная скорость передвижения,  , км/ч , км/ч

| Скорость передвижения мобильного (самоходного) стрелового крана без груза. |

Скорость передвижения крана, тележки  , м/мин, км/ч , м/мин, км/ч

| Скорость установившегося движения крана (тележки) с грузом, масса которого соответствует номинальной грузоподъемности. Для кранов на рельсах – в м/мин. Для самоходных стреловых кранов км/ч |

Общая масса крана  , т , т

| Масса крана с учетом массы балласта, противовеса и полной заправки. |

Конструктивная масса  , т , т

| Масса металлоконструкций. Для автомобильных, пневмоколесных и гусеничных кранов – сухая масса с основной стрелой и противовесом. |

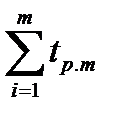

Время цикла  , с , с

| Время, затрачиваемое с момента начала подъема груза до начала подъема следующего очередного груза. |

Установленная мощность  , кВт , кВт

| Суммарная мощность электродвигателей всех механизмов, установленных на кране. |

Мощность силовой установки  , кВт , кВт

| Мощность установленного на кране двигателя внутреннего сгорания в киловаттах. Для самоходных стреловых кранов с электроприводом в характеристике указываются также мощности электродвигателей отдельных механизмов. |

Производительность крана  , т/ч, шт/ч, м3/ч , т/ч, шт/ч, м3/ч

| Количество груза, которое перемещается или грузится краном при нормальных условиях работы в единицу времени: час, смену. |

а)

б)

а) стрелового типа; б) мостового типа

Рисунок 1.1 − Схемы кранов

Одним из важнейших показателей ПРМ является ее производительность. Различают техническую и эксплуатационную производительности.

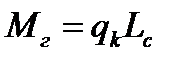

Техническая производительность машин циклического действия находится из зависимости:

, т/час (1.1)

, т/час (1.1)

где  – масса груза, перерабатываемого ПРМ за цикл, т;

– масса груза, перерабатываемого ПРМ за цикл, т;

– количество рабочих циклов, совершаемых ПРМ в единицу времени, циклов/час:

– количество рабочих циклов, совершаемых ПРМ в единицу времени, циклов/час:

, (1.2)

, (1.2)

где  – продолжительность одного рабочего цикла (время цикла), с.

– продолжительность одного рабочего цикла (время цикла), с.

Для кранов стрелового типа время цикла рассчитывается по формуле:

(1.3)

(1.3)

где  – коэффициент совмещения операций (при инженерных расчетах принимается равным 0,8 для кранов мостового типа, 0,7 – для самоходных стреловых кранов);

– коэффициент совмещения операций (при инженерных расчетах принимается равным 0,8 для кранов мостового типа, 0,7 – для самоходных стреловых кранов);

– средняя высота подъема груза, м (необходимо принять равной половине максимального подъема стрелы);

– средняя высота подъема груза, м (необходимо принять равной половине максимального подъема стрелы);

– скорость подъема (опускания) груза, м/с;

– скорость подъема (опускания) груза, м/с;

– средний путь стрелы при изменении вылета крюка, м (необходимо принять половине максимального вылета стрелы);

– средний путь стрелы при изменении вылета крюка, м (необходимо принять половине максимального вылета стрелы);

– скорость передвижения стрелы при изменении вылета крюка, м/с;

– скорость передвижения стрелы при изменении вылета крюка, м/с;

– средний путь крана, м (необходимо принять по данным табл. 1.2);

– средний путь крана, м (необходимо принять по данным табл. 1.2);

– скорость передвижения крана, м/с;

– скорость передвижения крана, м/с;

– среднее число оборотов крана за цикл, оборотов (под оборотом понимается поворот крана на 3600, поскольку один рабочий поворот крана в среднем составляет 1800, а за цикл кран совершает два таких поворота, то среднее число оборотов крана за цикл принимается равным 1 обороту);

– среднее число оборотов крана за цикл, оборотов (под оборотом понимается поворот крана на 3600, поскольку один рабочий поворот крана в среднем составляет 1800, а за цикл кран совершает два таких поворота, то среднее число оборотов крана за цикл принимается равным 1 обороту);

– частота вращения крана (стрелы), с-1;

– частота вращения крана (стрелы), с-1;

– время застропки груза, с (на практике определяется по результатам хронометрирования цикла работы, необходимо принять принять равным в диапазоне 55-75 с);

– время застропки груза, с (на практике определяется по результатам хронометрирования цикла работы, необходимо принять принять равным в диапазоне 55-75 с);

– время отстропки груза, с (на практике определяется по результатам хронометрирования цикла работы, необходимо принять принять равным в диапазоне 45-65 с);

– время отстропки груза, с (на практике определяется по результатам хронометрирования цикла работы, необходимо принять принять равным в диапазоне 45-65 с);

– суммарное время, затрачиваемое на разгон – торможение (суммарное время запуска и торможение крановых механизмов), с.

– суммарное время, затрачиваемое на разгон – торможение (суммарное время запуска и торможение крановых механизмов), с.

В цикле работы количество включений механизмов крана равно: при подъеме и опускании – 4х2; при передвижении грузовой тележки – 2х2; при передвижении крана – 2, всего включений – 14. Время одного включения в среднем составляет 2 с. Тогда суммарное время, затрачиваемое крановщиком на дистанционное управление механизмами при работе крана в течении одного цикла равно  .

.

Для кранов мостового типа время цикла определяется по выражению:

(1.4)

(1.4)

где  – высота подъема и опускания груза в начале и конце цикла соответственно, м (принять равными половине максимальной высоты подъема груза);

– высота подъема и опускания груза в начале и конце цикла соответственно, м (принять равными половине максимальной высоты подъема груза);

– среднее расстояние перемещения тележки (тали) крана, м (необходимо принять равным половине пролета крана);

– среднее расстояние перемещения тележки (тали) крана, м (необходимо принять равным половине пролета крана);

– скорость передвижения тележки (тали) крана, м/с.

– скорость передвижения тележки (тали) крана, м/с.

1,2 и 1,35 – коэффициенты, учитывающие снижение скорости соответственно при подъеме и опускании груза в начале и в конце цикла и при разгоне и торможении крана и тележки.

Эксплуатационная производительность ПРМ циклического действия рассчитывается по формуле:

, т/час (1.5)

, т/час (1.5)

где  – коэффициент использования ПРМ по времени (принять равным в диапазоне 0,75 – 0,9.

– коэффициент использования ПРМ по времени (принять равным в диапазоне 0,75 – 0,9.

Соотношение таких основных параметров ПРМ как теоретическая производительность, мощность силовой установки, масса ПРМ, позволяют получить следующие показатели эффективности ПРМ: энергоемкость, материалоемкость, удельную производительность.

Энергоемкость ПРМ характеризуется удельным расходом энергии, затрачиваемой на переработку единицы груза, и определяется как отношение расхода энергии к объему груза, перерабатываемого за определенный промежуток времени. Показатель энергоемкости – коэффициент энергоемкости, который рассчитывается по формуле:

, (1.6)

, (1.6)

где  – мощность силовой установки ПРМ, кВт;

– мощность силовой установки ПРМ, кВт;

– теоретическая производительность ПРМ, т/час.

– теоретическая производительность ПРМ, т/час.

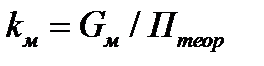

Материалоемкость (металлоемкость) машины или установки характеризуется массой материалов, затраченных на ее изготовление в тоннах, отнесенных к производительности машины. Показатель материалоемкости – коэффициент материалоемкости, рассчитанный по формуле:

, (1.7)

, (1.7)

где  – масса машины, т.

– масса машины, т.

Удельная производительность рассчитывается:

(1.8)

(1.8)

Задание

1. В соответствии с исходными данными (табл. 1.2) подобрать модель крана конкретного производителя. Составить описание крана по пунктам:

ü назначение крана;

ü описание конструкции и принципа действия крана;

ü схема крана с указанием размерных параметров;

ü значения технических характеристик крана в виде таблицы:

Таблица_ − Технические характеристики крана модели__________

| № п/п | Наименование характеристики | Единица измерения | Значение |

Минимальный перечень технических характеристик, характерных для конкретного типа крана выбрать из табл. 1.1.

2. Рассчитать производительность крана (техническую и эксплуатационную) для условий его работы – погрузка штучных грузов с использованием в качестве ГЗУ строп.

3. На основании данных расчета времени цикла крана построить график технологического цикла работы крана с совмещением операций и без совмещения операций для заданных условий.

4. Рассчитать показатели эффективности работы ПРМ: энергоемкость, материалоемкость, удельную производительность.

5. Сделать выводы.

Таблица 1.2 − Исходные данные к практической работе № 1

| № п/п | Тип крана | Масса груза,  ,т ,т

| Средний путь крана,  , м , м

|

| Портальный | |||

| Автомобильный стреловой | |||

| Железнодорожный стреловой | |||

| Гусеничный стреловой | |||

| Мостовой опорного типа | |||

| Козловой консольный | |||

| Козловой бесконсольный | |||

Практическая работа № 2.

РАСЧЕТ МЕХАНИЗМА ПОДНЯТИЯ ГРУЗА

Цель: рассчитать и выбрать стропы для захвата груза и канат полиспаста механизма поднятия груза.

|

из

5.00

|

Обсуждение в статье: Теоретические положения. Специализированные транспортные и погрузочно-разгрузочные средства |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы