|

Главная |

Выбор оборудования и технологической оснастки

|

из

5.00

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

Выбор металлорежущего станка для операции определяется методом обработки, габаритными размерами заготовки с учетом их конфигурации, определяющими точность и шероховатость обрабатываемых поверхностей, производства и себестоимости в соответствии с типом производства.

При выборе конкретной модели станка необходимо обязательно учитывать его технические характеристики, основными из которых являются: размерные, скоростные и силовые.

Режущий инструмент необходимо выбирать в зависимости от метода обработки, свойств обрабатываемого материала, предусмотренной точности обработки и качества поверхности.

Измерительные средства, применяемые в машиностроении, делятся на следующие основные группы:

- калибры;

- концевые и штриховые меры длины;

- универсальные, специальные и автоматизированные средства.

Выбирая средства измерения нужно стремиться, что погрешность измерения была незначительной по сравнению с допусками измеряемого параметра изделия.

Для изготовления детали «Шток» назначаем оборудование, мерительный, режущий инструмент и заносим в таблицу 4.

Таблица 4 – Выбор оборудования

| № опер. | Наименование операции | Оборудование | Режущий инструмент | Мерительный инструмент |

| Токарная | Токарно-револьверный станок 1341 | Резец проходной ВК8 2116-0001; Резец с R2; Сверло центр. ø2 Р6М5 ГОСТ 14034; Надфиль ГОСТ 1513; Резец отрезной ВК8 2139-4008-1. | Шт.цирк 0÷125-0.1 ГОСТ 166; Радиусомер ГОСТ 4126-82; Шт.цирк. 8490-2281: Шт.цирк. 0÷160-0,05 ГОСТ 166. | |

| Токарная | Токарно-револьверный станок 1341 | Резец проходной ВК8 2116-0001; Сверло центровочное ø1 Р6М5. | ШЦI-125-0,05 ГОСТ 166; Скоба ø 16Х3; ШЦ- II- 1600,05 ГОСТ 166; ШГ-160 ГОСТ 162; Обеспеч. инструмент. |

Продолжение таблицы 4

| Фрезерная |

| Набор фрез ГОСТ 3755 | ШЦ-II-160-05 ГОСТ 166; ШГ-160 ГОСТ 162. | |||||||||

| Сверлильная | Настольно-сверлильный станок НС-12 | Сверло ø2,7 ГОСТ 10902-64; Напильник ГОСТ 1465. | Пробка гладкая ø2,7А5 8133- 0625 ГОСТ 14807. | |||||||||

| Токарная | Токарно-винторезный станок 16К20 | Резец проходной 25×16 ВК8 ГОСТ 18879. | Микрометр МК 25-1 0,01 ГОСТ 6507. | |||||||||

| Токарная | Токарно-винторезный станок 16К20 | Резец проходной 25×16 ВК8 с R0,5 ГОСТ 1887; Напильник ГОСТ 1465. | 1) ШГ-160 ГОСТ 162; ШЦ-II-160-05 ГОСТ 166; Радусомер ТУ2-034-228- 87; МН 25-1 0,01 ГОСТ 6507. | |||||||||

| Шлифовальная | Кругло-шлифовальный станок 3А181 | Шлифовальный круг ПП500×150×305 33А40С26-5К. | Микрометр МК25-1, 0,01 ГОСТ 6507. | |||||||||

| Фрезерная | Вертикально-фрезерный станок 6Р12 | Фреза дисковая пазов. В=1,5. | Калибр для пазов В=1,5А5 ГОСТ 24120. |

Изм.

Лист

№ докум.

Подпись

Дата

Лист

2.5 Расчет припусков ДП18.0437.0010.000ПЗ

Припуском на обработку называют слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали.

Припуски бывают двух видов:

1) общий – слой металла, удаляемый с поверхности исходной заготовки в процессе механической обработки с целью получения готовой детали;

2) промежуточный – слой металла, удаляемый при выполнении технологического процесса обработки резанием. Промежуточный припуск измеряется по перпендикуляру к обработанной поверхности и равен разности размеров, полученных после предшествующего и после выполняемого переходов.

Рассчитать припуски на обработку и промежуточные предельные размеры для отверстия  . На остальные обрабатываемые поверхности назначаем припуски и допуски по ГОСТ 1855.

. На остальные обрабатываемые поверхности назначаем припуски и допуски по ГОСТ 1855.

Заготовка представляет собой пруток 5 классом точности, массой  кг. Технологический маршрут обработки отверстия состоит из двух операции: развертывание точной и нормальной выполняемых при одной установке обрабатываемой детали.

кг. Технологический маршрут обработки отверстия состоит из двух операции: развертывание точной и нормальной выполняемых при одной установке обрабатываемой детали.

Расчёт припусков на обработку отверстия  . Все расчеты сведены в таблицу 5.

. Все расчеты сведены в таблицу 5.

Таблица 5 – Расчет припусков и предельных размеров по технологическим переходам на обработку отверстия Ø2,7H12

| Технологические переходы обработки поверхности Ø2,7H12 | Элементы припуска, мкм | Расчетный припуск 2zmin, мкм | Расчетный размер dp, мм | Допуск δ, мкм | Предельный размер, мкм | Предельные значения припусков, мкм | |||||

| Rz | T | p | Ɛ | dmin | dmax |

|

| ||||

| Заготовительная | - | - | 17,087 | 2,714 | 2,72 | - | - | ||||

| Сверление | 2×202 | 18,785 | 2,696 | 2,7 |

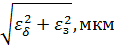

Суммарное значение пространственных отклонений, для проката, определяется по формуле:

ρ=  , мкм (2.7)

, мкм (2.7)

где  – суммарное смещение отверстия в заготовке относительно наружной её поверхности, мкм;

– суммарное смещение отверстия в заготовке относительно наружной её поверхности, мкм;

– допуск на коробление заготовки.

– допуск на коробление заготовки.

=

=  , мкм (2.8)

, мкм (2.8)

Рассчитываем коробление, подставив значения в формуле (5.2):

=

=  = 61 мкм

= 61 мкм

Рассчитываем суммарное смещение отверстия:

=

=  .

.

Рассчитываем суммарное значение пространственных отклонений, подставив значения в формулу (5.1):

= 122 мкм.

= 122 мкм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

= 0,02×122 = 2 мкм.

= 0,02×122 = 2 мкм.

Погрешность установки заготовки при сверлении определяется по формуле:

=

=  (2.9)

(2.9)

где  погрешность установки заготовки при черновой обработке, мкм;

погрешность установки заготовки при черновой обработке, мкм;

погрешность базирования заготовки; Ɛδ = Td30 = 300 мкм.

погрешность базирования заготовки; Ɛδ = Td30 = 300 мкм.

погрешность закрепления заготовки

погрешность закрепления заготовки  .

.

Рассчитываем погрешность установки при центровании, подставив значения в формуле (5.3):

=

=

Остаточная погрешность установки:

При сверлении:

= 0,05 × 313 = 15 мкм

= 0,05 × 313 = 15 мкм

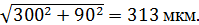

Определяем минимальные значения припусков на механическую обработку по формуле:

=2×(

=2×(  +

+  +

+  ),

),  (2.10)

(2.10)

где  минимальное значение припусков на механическую обработку, мкм;

минимальное значение припусков на механическую обработку, мкм;

высота неровностей по 10 точкам, полученная на предыдущей операции, мкм;

высота неровностей по 10 точкам, полученная на предыдущей операции, мкм;

глубина дефектного слоя, полученная на предыдущей операции, мкм;

глубина дефектного слоя, полученная на предыдущей операции, мкм;

поправочное отклонение, мкм;

поправочное отклонение, мкм;

погрешность установки заготовки, мкм.

погрешность установки заготовки, мкм.

Рассчитываем минимальное значение припуска для сверления, подставив значения в формулу (5.4):

Находим расчетный размер  , он заполняется, начиная с конечного (чертежного) размера путем последовательного вычитания расчетного минимального припуска каждого технологического перехода по формуле:

, он заполняется, начиная с конечного (чертежного) размера путем последовательного вычитания расчетного минимального припуска каждого технологического перехода по формуле:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

мм (2.11)

мм (2.11)

где  – расчетный размер ,мм;

– расчетный размер ,мм;

– минимальное значение припусков на механическую обработку, мкм.

– минимальное значение припусков на механическую обработку, мкм.

Рассчитываем расчетный размер, подставив значения в формулу (2.10):

.

.

Находим наибольшие предельные размеры, прибавлением допуска к округленным наименьшим предельным размерам.

Для сверления: dmax=2,7 мм;

dmin=dmax–δ=2,7–0,004=2,696 мм.

Для заготовки: dmax=2,72 мм;

dmin=dmax–δ=2,72–0,006=2,714 мм.

Предельные значения припусков  определяем как разность наибольших предельных размеров, а

определяем как разность наибольших предельных размеров, а  как разность наименьших предельных размеров предшествующего и выполняемого переходов по формуле:

как разность наименьших предельных размеров предшествующего и выполняемого переходов по формуле:

, мкм (2.11)

, мкм (2.11)

, мкм (2.12)

, мкм (2.12)

, мкм (2.13)

, мкм (2.13)

, мкм (2.14)

, мкм (2.14)

, мкм (2.15)

, мкм (2.15)

, мкм (2.16)

, мкм (2.16)

где  минимальные предельные значения припусков, мкм;

минимальные предельные значения припусков, мкм;

максимальные предельные значения припусков, мкм;

максимальные предельные значения припусков, мкм;

максимальный расчетный размер, мм;

максимальный расчетный размер, мм;

минимальный расчетный размер.

минимальный расчетный размер.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

;

;

;

;

Проверку не проводим, так в данной операции один переход.

На основании данных расчетов строим схему графического расположения припусков и допусков на обработку отверстия Ø2,7Н12, которая приведена на рисунке 2.

Рисунок 2 – Схема графического расположения припусков и допусков на обработку отверстия  .

.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

2.6 Расчет и выбор режимов резания ДП18.0437.0010.000ПЗ

При проектировании технологических процессов механической обработки или режущих инструментов возникают необходимость в определении и назначении элементов режима резания. Отечественная практика механической обработки накопила огромный нормативно-справочный материал, с помощью которого можно назначить любой режим резания для любого вида механической обработки. Однако, табличный метод назначения режимов резания является весьма громоздким, так как требует анализа большого количества справочной информации. Более того, все режимные параметры взаимосвязаны и при изменении хоты бы одного из них автоматически изменяются и другие, что ещё более усложняет процесс назначения режимов резания.

При выборе режимов резания следует придерживаться определенного порядка:

1) скорость резанияV– это расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения в единицу времени. Скорость резания имеет размерность м/мин или м/с;

2) подачейS называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот или один ход заготовки или инструмента;

3) глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно последней. Глубину резания относят к одному рабочему ходу инструмента относительно обрабатываемой поверхности.

Аналитический метод расчета режимов резания по метрическим формулам с учетом всех поправочных коэффициентов, дает более точные параметры.

Ниже по тексту приведен рисунок 3 - эскиз для операции 035 точение поверхности.

Рисунок 3 – Эскиз для операции 035 точение поверхности

1. Рассчитаем режимы резания для токарной операции 035.

Исходные данные: операция токарная –точение поверхности.

На станке модели 16К20 – производим точение поверхности от D=16,5 до d=16 мм. Обрабатываемый материал заготовки –12Х18Н9Т. Принимаем резец проходной 25×16 ВК8.Значения коэффициентов принимаем по таблицам «Справочного пособия технолога – машиностроителя» [5].

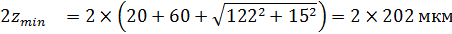

1. Определяем глубину резания:  мм.

мм.

2. Назначаем подачу по таблице 14[5]:Sоб = 0,2 мм/об.

3. Назначаем период стойкости сверла по таблице 40 [5]: Т=60 мин.

4. Рассчитываем скорость резания допустимую режущими свойствами резцов D=16,5 мм,Sоб = 0,2 мм/об, Т=60 мин по формуле:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

, м/мин (6.1)

, м/мин (6.1)

где:  – коэффициент скорости резания;

– коэффициент скорости резания;

D – диаметр режущего инструмента, мм;

T – период стойкости работы инструмента до затупления, проводимый для различных видов обработки, соответствует условиям одноинструментной обработки, мин;

– подача на оборот, мм/об;

– подача на оборот, мм/об;

– общий поправочный коэффициент;

– общий поправочный коэффициент;

q,m,y – степени режимов резания.

Значение коэффициента Cv и показатели степеней принимаем по таблице 38[5]:  ;

;

x=0,15;

y=0,20;

m=0,20.

Произведем расчет общего поправочного коэффициента по формуле:

=

=  , % (6.2)

, % (6.2)

где:  – коэффициент, учитывающий качество обрабатываемого материала;

– коэффициент, учитывающий качество обрабатываемого материала;

;

;

– коэффициент, учитывающий глубину резания;

– коэффициент, учитывающий глубину резания;

;

;

– коэффициент, учитывающий материал инструмента;

– коэффициент, учитывающий материал инструмента;

.

.

Рассчитываем общий поправочный коэффициент:

=1,24×1×1=1,24.

=1,24×1×1=1,24.

С учетом поправочного коэффициента Кv=1,24 рассчитываем скорость резания в зависимости от группы и механической характеристики12Х18Н9Т:

V =  =102 м/мин;

=102 м/мин;

5.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

n=  , об/мин (6.3)

, об/мин (6.3)

где: V –скорость резания, м/мин;

–математическая константа, выражающая отношение длины окружности к длине её диаметра;

–математическая константа, выражающая отношение длины окружности к длине её диаметра;

D – диаметр обрабатываемой поверхности, мм.

6. Рассчитываем частоту вращения шпинделя по формуле (6.3):

n=  об/мин.

об/мин.

По паспортным данным станка принимаем n=800 об/мин.

7. Рассчитываем скорость резания по формуле (6.4):

м/мин.

м/мин.

8. Определяем мощность резания, затрачиваемая на резание (по таблицам 9,10,23):

(6.5)

(6.5)

где  – сила резания;

– сила резания;

скорость резания, мм;

скорость резания, мм;

Значение коэффициента  и показатели степеней принимаем [5]: ;

и показатели степеней принимаем [5]: ;

Cp=204

x=1

y=0,75;

n=0;

Кр=0,72

9. Рассчитываем силу резания:

Находим поправочный коэффициент :

(6.6)

(6.6)

Значения поправочного коэффициента:

10. Проверка выбранного режима:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

где: Nшп – мощность шпинделя станка;

N – мощность резания.

Мощность шпинделя станка определяется по формуле:

Nшп = Nэл.дв×ƞ (6.8)

где: Nэл.дв – мощность электродвигателя станка; Nэл.дв = 10 кВт;

ƞ– коэффициент полезного действия; ƞ= 0,75.

Рассчитываем мощность шпинделя по формуле (6.8):

Nшп = 10×0,75 = 7,5

0,1 < 7,5

11. Определяем основное время:

(6.9)

(6.9)

Ниже по тексту приведен рисунок 4 - эскиз для операции 020 фрезерование паз и лысок.

Рисунок 4 – эскиз для операции 020 фрезерование паз и лысков

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

Исходные данные: операция фрезерная – фрезерование паз и лысок.

На станке модели 6Р12 производим пазы и лыски В = 3 мм и L =20 мм. Обрабатываемый материал заготовки – 12Х18Н9Т. Выбираем режущий инструмент: Набор фрез.

1. Устанавливаем глубину резания по таблице:

t= 20 ,мм

2. Назначаем подачу по таблице 79:  = 2,5 мм/об.

= 2,5 мм/об.

3. Назначаем период стойкости сверла по таблице 82: Т=120 мин.

Определяем скорость резания по формуле:

, м/мин (6.10)

, м/мин (6.10)

где  – коэффициент скорости резания;

– коэффициент скорости резания;

D – диаметр режущего инструмента, мм;

T – период стойкости работы инструмента до затупления, проводимый для различных видов обработки, соответствует условиям одноинструментной обработки, мин;

t – глубина резания, мм;

– подача на оборот, мм/об;

– подача на оборот, мм/об;

ширина фрезерования;

ширина фрезерования;

число зубьев фрезы

число зубьев фрезы

– общий поправочный коэффициент;

– общий поправочный коэффициент;

q,m,y,x,p,u – степени режимов резания.  ;

;

p =0,1;

y=0,2;

q=0,25;

u=0,1;

m=0,2;

x=0,3.

Рассчитываем общий поправочный коэффициентом формуле (6.2):

=1.24×1,0×1,0=1,24.

=1.24×1,0×1,0=1,24.

С учетом поправочного коэффициента Кv=0,68рассчитываем скорость резания в зависимости от группы и механической характеристики стали:

V =  м/мин.

м/мин.

4. Рассчитываем частоту вращения шпинделя по формуле(6.3):

n=  об/мин.

об/мин.

По паспортным данным станка принимаем nд =80 об/мин.

5. Рассчитываем скорость резания по формуле (6.4):

м/мин.

м/мин.

6. Определяем минутную подачу по формуле (6,5):

мм/мин.

мм/мин.

7. Определяем силу резания по формуле (6,6):

, Н (6,6)

, Н (6,6)

x=0,9;

y=0,8;

u=1,1;

g =1,1;

w=0,1.

8. Рассчитываем мощность резания по формуле (6.7):

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

N  = 0,03 кВт.

= 0,03 кВт.

9. Проверка выбранного режима:

Nшп ≥ N

где Nшп – мощность шпинделя станка;

N – мощность резания.

Мощность шпинделя станка определяется по формуле (6.8),

где h= 0,75;

Nэл.дв = 10 кВт.

Рассчитываем мощность шпинделя по формуле (6.9):

Nшп = 10×0,75 = 7,5 кВт

0,03 > 7,5.

10. Определяем основное время:

Следовательно, обработка возможна.

Для остальных механических операций режимы резания определяем опытно-статистическим методом и заносим в таблицу 6.

Таблица 6 – Режимы резания

| № операции | Наименование операции | D или В | L | t | i | S | n | V |

| Токарная | 0,49 | - | ||||||

| Токарная | 51,5 | 3,75 | 1,28 | - | ||||

| Фрезерная | ||||||||

| Сверлильная | 2,7 | 1,3 | Руч. | - | - | |||

| Токарная | 0,25 | 0,2 | 14,4 | |||||

| Токарная | 4,25 | 0.4 | ||||||

| Шлифовальная | 0,05 | - | 0,52 | - | ||||

| Фрезерная | 1,5 | Руч. | - |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

|

из

5.00

|

Обсуждение в статье: Выбор оборудования и технологической оснастки |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы