|

Главная |

Описание и расчет измерительного инструмента

|

из

5.00

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

Для изготовления детали «Шток» применяют универсальные средства контроля, калибры, штангенинструменты и специальные контрольные приспособления.

Калибры– бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей.

Для контроля размеров гладких цилиндрических изделий применяются предельные калибры, имеющие два размера: проходной (ПР) и непроходной (НЕ), ограничивающие наибольший и наименьший предельные размеры изделий.

При контроле калибрами не определяется истинная величина размера. Контроль устанавливает, находится ли действительный размер изделия в пределах допуска или вне их. Если проходной калибр (при контроле изделий средних размеров) проходит под действием собственного веса, а непроходной не проходит, то изделие считается годным.

Калибры для гладких цилиндрических изделий подразделяются на калибры для проверки отверстий – пробки и калибры, для проверки валов – скобы (или кольца).

Благодаря простоте и удобству измерения, незначительному времени на контроль, калибры нашли широкое применение в серийном и массовом производстве, в машиностроении и приборостроении.

По назначению гладкие калибры подразделяются на рабочие и контрольные (контркалибры), которые обозначаются:

ПР – рабочий проходной калибр;

НЕ – рабочий непроходной калибр;

К-ПР – контркалибр для проверки новых рабочих проходных скоб;

К-НЕ – контркалибр для проверки новых рабочих непроходных скоб;

К-И – контркалибр для контроля износа рабочих проходных скоб.

Контркалибры к калибрам для отверстий не предусматриваются, так как пробки (наружный размер) легко проверить универсальными измерительными средствами.

Контркалибры для проверки скоб представляют собой, пробки или мерные шайбы. Они применяются для проверки скоб в процессе их эксплуатации.

Контрольные калибры К-ПР и К-НЕ должны проходить в новые контролируемые скобы. При этом устанавливается, что размер скобы не уменьшается в результате повреждения во время эксплуатации или естественного старения.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

Контрольный калибр К-И не должен проходить в контролируемую скобу. Если он проходит, то это означает, что проходная скоба должна быть изъята из эксплуатации вследствие износа.

Исполнительный размер калибра-пробки Ø2,7H12.

1) Определяем нижнее предельное отклонение:

, (мкм) (1)

, (мкм) (1)

где  – нижнее предельное отклонение, мкм.

– нижнее предельное отклонение, мкм.

=0 мкм.

=0 мкм.

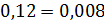

2) Допуск для 12-го квалитета, для размера до 3 мм, равен 0,3 мкм.

Тогда второе верхнее отклонение для Ø2,7Н12, будет:

, (мкм) (2)

, (мкм) (2)

где  –верхнее предельное отклонение;

–верхнее предельное отклонение;

H12=0+0,8=0,8 (мкм).

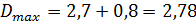

3) Находим предельные размеры изделия:

, (мм) (3)

, (мм) (3)

где  –номинальный размер, мм;

–номинальный размер, мм;

D – исполнительный размер, мм;

, (мм) (4)

, (мм) (4)

где  – номинальный размер, мм;

– номинальный размер, мм;

(мм).

(мм).

4) Находим расстояние от середины допуска проходной стороны до предельного размера, допуск на изготовление калибра, границу износа проходной стороны.

Z=1 мкм; H=1 мкм; Y=1 мкм; α=0 мкм.

где Z – расстояние от середины допуска проходной стороны до предельного размера;

H – допуск на изготовление калибра;

Y– граница износа проходной стороны.

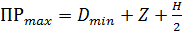

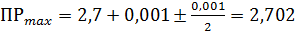

5) Наибольший размер проходной стороны новой пробки определяем по формуле:

, (мм) (5)

, (мм) (5)

где  – проходной максимальный размер, мм.

– проходной максимальный размер, мм.

(мм).

(мм).

Исполнительный размер проходной стороны:

ПР =

6)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

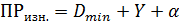

, (мм) (6)

, (мм) (6)

где  – проходной износ, мм.

– проходной износ, мм.

= 2,7 – 0,001 + 0 = 2,699 (мм).

= 2,7 – 0,001 + 0 = 2,699 (мм).

7) Наибольший размер непроходной стороны определяем по формуле:

, (мкм) (7)

, (мкм) (7)

где  – наибольший размер непроходной стороны, мм.

– наибольший размер непроходной стороны, мм.

(мм).

(мм).

Исполнительный размер непроходной стороны:

НЕ=

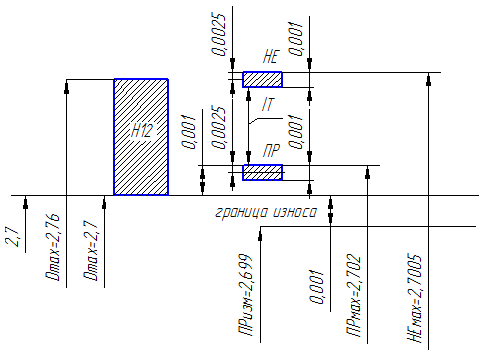

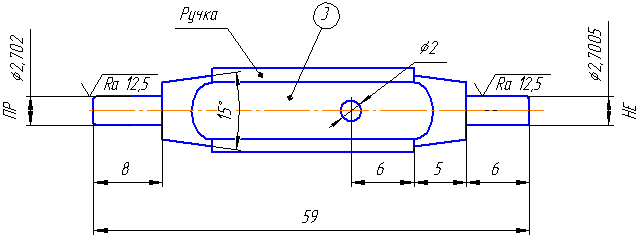

Ниже по тексту представлена схема расположения полей допусков для отверстия Ø2,7Н12, на рисунке 6.

Рисунок 6 - схема расположения полей допусков для отверстия

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

Рисунок 7 – Эскиз калибра-пробки

Расчёт норм времени

Разработка технологического процесса обычно завершается установлением технических норм времени для каждой операции. Техническую норму времени определяют на основе расчета режимов резания с учетом полного использования режущих свойств инструмента и производственных возможностей оборудования. Техническая норма времени характеризует время необходимое для выполнения определенной работы в условиях данного производства с учетом передового опыта и современных достижений техники и технологии производства.

Основным является время затрачиваемое рабочим на качественное или количественное изменение предмета труда, то есть на изменение формы, размеров, внешнего вида состояния и положения обрабатываемого предмета труда в пространстве, которые повторяются либо с каждой обрабатываемой деталью, либо с каждой одновременно обрабатываемой технологической установочной партией детали.

Вспомогательным является время, затрачиваемое исполнителем на действия, обеспечивающие выполнение основной работы.

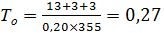

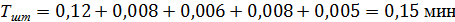

Произведем расчеты нормы времени для операции 020.

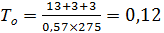

Основное время рассчитывается по формуле:

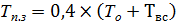

, мин (8.1)

, мин (8.1)

где l – размер обрабатываемой поверхности в направлении подачи,

l = 13мм;

l1 – врезание и пробег инструмента, l1 = 3 мм;

l2 – дополнительная длина на взятие пробной стружки при наладке станка, l2 = 3 мм.

So = 0,20 мм/об

n = 355 об/мин.

Рассчитываем основное время по формуле (8.1):

мин.

мин.

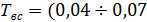

Вспомогательное время можно рассчитать по формуле:

) ×

) ×  , мин (8.2)

, мин (8.2)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

где То – основное время, мин.

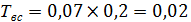

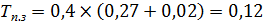

Рассчитываем вспомогательное время по формуле(8.2):

мин.

мин.

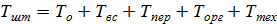

Штучное время на станочную операцию определяется по формуле:

,мин (8.3)

,мин (8.3)

где  штучное время на выполнение операции, мин;

штучное время на выполнение операции, мин;

То – основное время, мин;

вспомогательное время, мин;

вспомогательное время, мин;

время на отдых и личные потребности рабочего, мин;

время на отдых и личные потребности рабочего, мин;

время на организационное обслуживание рабочего места, мин;

время на организационное обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

,

,  ,

,  находятся по формулам:

находятся по формулам:

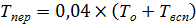

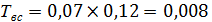

, мин (8.4)

, мин (8.4)

, мин (8.5)

, мин (8.5)

×

×  , мин (8.6)

, мин (8.6)

где  время перерыва на отдых и личные потребности рабочего, мин;

время перерыва на отдых и личные потребности рабочего, мин;

время на организационное обслуживание рабочего места, мин;

время на организационное обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

То  основное время, мин;

основное время, мин;

вспомогательное время, мин.

вспомогательное время, мин.

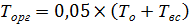

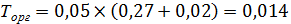

Рассчитываем время перерыва по формуле(8.4):

.

.

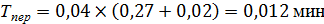

Рассчитываем время на организационное обслуживание рабочего местапо формуле(8.5):

мин.

мин.

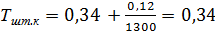

Рассчитываем время на техническое обслуживание рабочего местапо формуле(8.6):

×

×  мин.

мин.

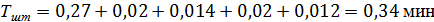

Рассчитываем штучное время по формуле(8.3):

.

.

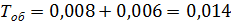

Определяем время обслуживания рабочего места по формуле:

Тоб = Ттех + Торг, мин (8.7)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

где Ттех – время технического обслуживания, мин;

Торг – время организации производства, мин.

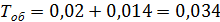

Рассчитываем время обслуживания рабочего места по формуле(8.7):

мин.

мин.

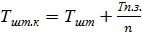

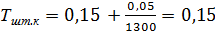

В серийном производстве определяется норма штучно-калькуляционного времени по формуле:

, мин (8.8)

, мин (8.8)

где Тп-з – подготовительно-заключительное время на партию, мин;

Тшт– штучное время на выполнение операции, мин;

n– количество деталей в партии, шт.

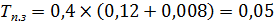

Подготовительно-заключительное время рассчитывается по формуле:

, мин (8.9)

, мин (8.9)

где То – основное время, мин;

Твс – вспомогательное время, мин.

Рассчитываем подготовительно-заключительное время по формуле (8.9):

мин.

мин.

Рассчитываем штучно-калькуляционное время по формуле (8.8):

мин.

мин.

Произведем расчеты нормы времени для операции 035.

Рассчитываем основное время по формуле (8.1):

мин.

мин.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

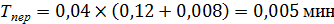

Рассчитываем вспомогательное время по формуле (8.2):

мин.

мин.

Рассчитываем время перерыва по формуле (8.4):

.

.

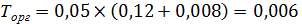

Рассчитываем организационное время по формуле (8.5):

мин.

мин.

Рассчитываем время технического обслуживания по формуле (8.6):

×

×  мин.

мин.

Рассчитываем штучное время на станочную операцию по формуле (8.3):

.

.

Рассчитываем время обслуживания рабочего места по формуле (8.7):

мин.

мин.

Рассчитываем подготовительно-заключительное время по формуле (8.9):

мин.

мин.

Рассчитываем штучно-калькуляционное время по формуле (8.8):

мин.

мин.

Организационная часть

|

из

5.00

|

Обсуждение в статье: Описание и расчет измерительного инструмента |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы