|

Главная |

Гидродинамические режимы в насадочных абсорберах.

|

из

5.00

|

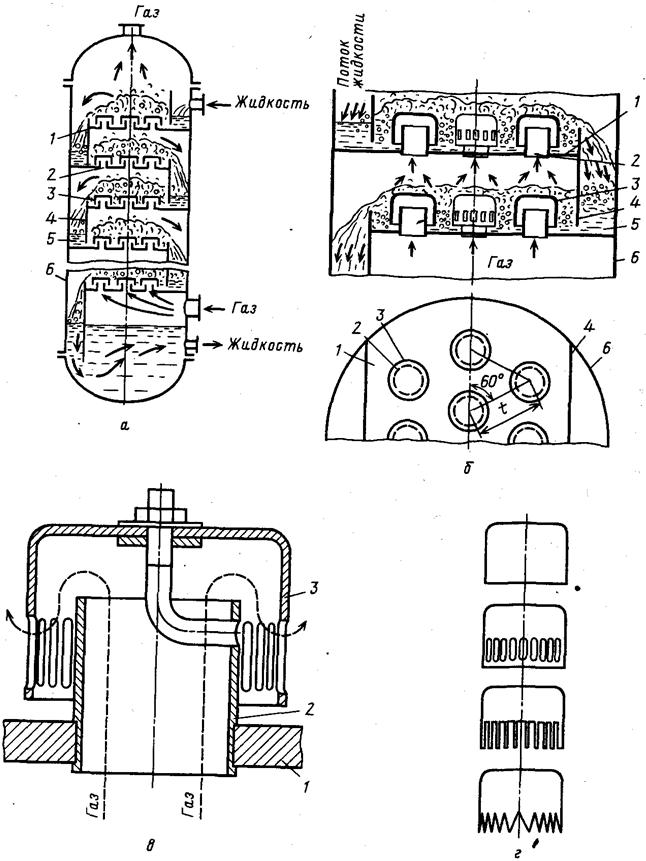

Рассмотрим гидродинамические режимы в противоточных насадочных колоннах, используя графическую зависимость гидравлического сопротивления орошаемой насадки от скорости газа в колонне (рисунок 6.38).

Первый режим - пленочный - наблюдается при небольших плотностях орошения на малых скоростях газа. В этом режиме отсутствует влияние газового потока на скорость стекания по насадке жидкой пленки и, следовательно, на количество задерживаемой в насадке жидкости. Пленочный режим заканчивается в первой переходной точке А на рисунок 6.38, называемой точкой подвисания.

Второй режим - режим подвисания (или торможения). После точки А повышение скорости газа приводит к заметному увеличению сил трения о жидкость на поверхности контакта фаз и подтормаживанию жидкости газовым потоком. Вследствие этого скорость течения пленки жидкости уменьшается, а ее толщина и количество удерживаемой жидкости в насадке увеличиваются. В режиме подвисания с повышением скорости газа нарушается спокойное течение пленки жидкости, появляются завихрения, брызги, увеличивается смоченная поверхность насадки и соответственно - интенсивность процесса массопередачи Этот режим заканчивается в точке В.

Третий режим - режим эмульгирования - возникает при превышении скорости, соответствующей точке В. В результате происходит накопление жидкости в свободном объеме насадки до тех пор, пока сила трения между стекающей жидкостью и поднимающимся по колонне газом не уравновесит силу тяжести жидкости, находящейся в насадке. При этом наступает обращение, или инверсия, фаз (жидкость становится сплошной фазой, а газ - дисперсной). Образуется газожидкостная дисперсная система, по внешнему виду напоминающая барботажный слой (пену) или газожидкостную эмульсию.

1-сухая насадка; 2-орошаемая насадка

Рисунок 6.38 - Зависимость гидравлического сопротивления насадки от скорости газа в колонне (L = const)

Режим эмульгирования начинается в самом узком сечении насадки, плотность засыпки которой неравномерна по сечению колонны. Путем тщательного регулирования подачи газа режим эмульгирования может быть установлен по всей высоте насадки (отрезок ВС на рисунок 6.38).

Режим эмульгирования соответствует максимальной эффективности насадочных колонн преимущественно вследствие увеличения контакта фаз, который в этом режиме определяется не столько поверхностью насадочных тел, сколько поверхностью образующейся газожидкостной эмульсии, заполняющей весь свободный объем насадки. Следует отметить, что это повышение эффективности насадочной колонны сопровождается резким увеличением ее гидравлического сопротивления (отрезок ВС). В насадочных колоннах без специальных устройств поддерживать режим эмульгирования очень трудно, так как мал интервал изменения скоростей газа, при котором насадочная колонна работает в этом режиме (между точками В и С).

Как правило, работа в режиме подвисания и эмульгирования целесообразна только в случае, если повышение гидравлического сопротивления аппарата не имеет существенного значения (например, если абсорбер работает при повышенных давлениях). Поэтому большинство насадочных адсорберов работает в пленочном режиме (т. е. при скоростях газа до точки А). Пределом устойчивой работы насадочных колонн является скорость газа, соответствующая точке инверсии (или захлебывания) w3, которая определяется по следующему уравнению:

(6.147)

(6.147)

где а - удельная поверхность насадки, м2/м3; g - ускорение свободного падения, м/с2; Sсв - свободное сечение насадки, м2/м2; wж - вязкость жидкости, сП; L' и G'-расходы жидкости и газа, кг/с; для систем газ-жидкость А = 0,079.

Из этого уравнения следует, что с увеличением плотности орошения (или расхода жидкости), вязкости жидкости и уменьшением ее плотности скорость захлебывания снижается; для крупной насадки, имеющей большее свободное сечение, при одинаковых расходах жидкости и газа величина w3 выше.

Четвертый режим (от точки С на рисунок 6.38 и выше) - режим уноса, или обращенного движения жидкости, выносимой из аппарата газом. Этот режим в технике не используется.

Распределение газа.Равномерность распределения газа по сечению абсорберов зависит от способа его ввода в аппарат. При вводе по оси аппарата газ движется преимущественно в центральной его части, лишь постепенно заполняя все сечение аппарата (см. рисунок 5-1, а).

При боковом вводе входящая струя газа движется к противоположной стенке и, ударяясь о нее, поворачивает затем вверх (см. рисунок 5-1, г). Изменение конструкции входного и выходного отверстий не оказывает существенного влияния на распределение струи. Наличие же опорно-распределительной решетки значительно повышает равномерность движения газа в основном объеме аппарата, причем это явление наблюдается в случае, если коэффициент сопротивления ζр решетки больше некоторой величины ζопт, которая определяется по справочникам.

Рассмотренный случай относится к распределению газа в полой колонне. Для создания более равномерного движения газового потока по сечению полой колонны служат дополнительные спрямляющие устройства 2 (см. рисунок 5-1, в, е). В насадочной колонне роль спрямляющего устройства выполняют прежде всего нижние слои насадки. Однако и для насадочных колонн очень важным является равномерный по сечению колонны ввод газа под опорную решетку, для того чтобы избежать байпасирования газа в насадке по ее высоте. С этой целью расстояние между днищем абсорбера и насадкой делают достаточно большим. Обычно это расстояние принимают равным 1,0 - 1,5D.

Выбор насадки.Как уже отмечалось, в насадочных колоннах поверхностью контакта фаз является смоченная поверхность насадки. Поэтому насадка должна иметь возможно большую поверхность в единице объема. Вместе с тем для того, чтобы насадка работала эффективно, она должна удовлетворять следующим требованиям:

1) хорошо смачиваться орошающей жидкостью, т.е. материал насадки по отношению к орошающей жидкости должен быть лиофильным;

2) оказывать малое гидравлическое сопротивление газовому потоку, т.е. иметь возможно большее значение свободного объема или сечения насадки;

3) создавать возможность для высоких нагрузок аппарата по жидкости и газу; для этого насадка должна также иметь большие значения ε или Sсв;

4) иметь малую плотность;

5) равномерно распределять орошающую жидкость;

6) быть стойкой к агрессивным средам;

7) обладать высокой механической прочностью;

8) иметь невысокую стоимость.

Очевидно, что насадок, которые бы полностью удовлетворяли всем указанным требованиям, не существует, так как соответствие одним требованиям нарушает соответствие другим (например, увеличение удельной поверхности а насадки влечет за собой повышение гидравлического сопротивления, а также снижение предельно допустимых скоростей газа и т.д.).

Поэтому в промышленности используют большое число разнообразных по форме и размерам насадок, изготовленных из различных материалов (металла, керамики, пластических масс и др.), которые удовлетворяют основным требованиям при проведении того или иного процесса абсорбции.

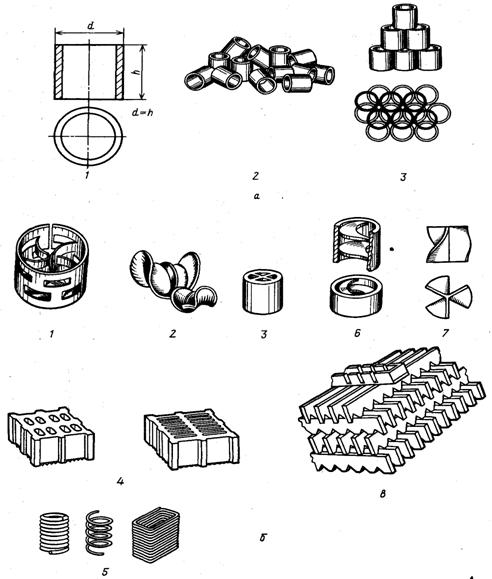

В качестве насадки наиболее широко применяют тонкостенные кольца Рашига (рисунок 6.39, а), имеющие высоту, равную диаметру, который изменяется в пределах 15-150 мм. Кольца малых размеров засыпают в колонну навалом. Большие кольца (от 50х50 мм и выше) укладывают правильными рядами, сдвинутыми друг относительно друга. Такой способ заполнения аппарата насадкой называют загрузкой в укладку, а загруженную таким способом насадку-регулярной. Регулярная насадка имеет ряд преимуществ перед нерегулярной, навалом засыпанной в колонну: обладает меньшим гидравлическим сопротивлением, допускает большие скорости газа. Однако регулярная насадка требует более сложных по устройству оросителей, чем насадка, засыпанная навалом.

Хордовую насадку (см. рисунок 6.39,6) обычно применяют в абсорберах большого диаметра. Несмотря на простоту ее изготовления, хордовая насадка вследствие небольших удельной поверхности и свободного сечения вытесняется более сложными и дорогостоящими видами фасонных насадок, часть из которых представлена на рисунок 6.39,6. В таблице 6.1 приведены основные характеристики насадок некоторых типов.

При выборе размеров насадки необходимо учитывать, что с увеличением размеров ее элементов увеличивается допустимая скорость газа, а гидравлическое сопротивление насадочного абсорбера снижается.

а-насадка из колец Рашига: 1- отдельное кольцо; 2 -кольца навалом; 3 -регулярная насадка; б-фасонная насадка: 1-кольца Палля; 2-седлообразная насадка; 5-кольца с крестообразными перегородками; 4- керамические блоки; 5-витые из проволоки насадки; 6-кольца с внутренними спиралями; 7-пропеллерная насадка; 8- деревянная хордовая насадка

Рисунок 6.39 - Виды насадки

Таблица 6.1 - Характеристики насадок

| Насадка | Размеры элемента, мм | Удельная поверхность, м2/м3 | Свободный объём, м3/м3 | Эквивалентный диаметр, м | Масса 1 м3 насадки, кг |

| Регулярная насадка | |||||

| Деревянная хордовая (шаг в свету 10х100 мм) Керамические кольца Рашига | 50х50х50 80х80х8 100х100х100 | 0,55 0,68 0,735 0,720 0,720 | 0,022 0,042 0,027 0,036 0,048 | ||

| Засыпка внавал | |||||

| Керамические кольца Рашига Стальные кольца Рашига Керамические кольца Палля Стальные кольца Паля Керамические седла Берля | 15х15х2 25х25х3 50х50х5 10х10х0,5 15х15х0,5 25х25х0,8 25х25х3 50х50х5 25х25х0,6 50х50х1 12,5 | 0,700 0,740 0,785 0,880 0,920 0,920 0,740 0,780 0,900 0,900 0,680 0,690 0,700 | 0,009 0,015 0,035 0,007 0,009 0,017 0,014 0,026 0,01 0,033 0,006 0,011 0,017 |

Общая стоимость колонны с крупной насадкой будет ниже за счет снижения диаметра абсорбера, несмотря на то что высота насадки несколько увеличится по сравнению с таковой в абсорбере, заполненном насадкой меньших размеров. Это особенно относится к абсорбции хорошо растворимых газов. При абсорбции плохо растворимых газов более подходящей может быть и сравнительно мелкая насадка.

Если необходимо провести глубокое разделение газовой смеси, требующее большого числа единиц переноса, то в этом случае рациональнее использовать мелкую насадку. Мелкая насадка предпочтительнее при проведении абсорбции под повышенным давлением, так как при этом потеря напора в абсорбере составит малую долю от общего давления газовой смеси.

При выборе размера насадки необходимо соблюдать условие, при котором отношение диаметра D колонны к эквивалентному диаметру dэ насадки D/dэ > 10 [см. уравнение (6.62)].

В случае загрязненных сред целесообразно применять регулярные насадки, в том числе при работе под повышенным давлением. Для этих сред можно использовать также так называемые абсорберы с плавающей насадкой. В качестве насадки в таких абсорберах обычно применяют легкие полые шары из пластмассы, которые при достаточно высоких скоростях газа переходят во взвешенное состояние. Вследствие их интенсивного взаимодействия такая насадка практически не загрязняется.

В абсорберах с плавающей насадкой возможно создание более высоких скоростей, чем в колоннах с неподвижной насадкой. При этом увеличение скорости газа приводит к расширению слоя шаров, что способствует снижению скорости газа в слое насадки. Поэтому существенное увеличение скорости газового потока в таких аппаратах (до 3-5 м/с) не приводит к значительному возрастанию их гидравлического сопротивления.

Оросители.Очень важной проблемой для нормальной работы абсорбера является равномерное орошение насадки. Для этой цели применяют специальные устройства-оросители (рисунок 6.40), которые подразделяют на струйчатые и разбрызгивающие. К струйчатым оросителям относятся распределительные плиты, желоба, брызгалки, оросители типа сегнерова колеса и другие (рисунок

6.40, а-е), а к разбрызгивающим-тарельчатые, вращающиеся центробежные и другие оросители (рисунок 6.40, ж,з). Следует, однако, помнить, что первоначальное распределение жидкости не сохраняется при дальнейшем ее течении по насадке (см. рисунок 16-10).

От способа подачи орошения существенно зависят такие явления в насадочных колоннах как брызгоунос и величина смоченной поверхности насадки. Унос жидкости с газом возникает в основном в результате воздействия газа на струи жидкости, вытекающей из оросителя. Особенно большой унос наблюдается при орошении разбрызгивающими оросителями, а также в случаях, когда жидкость вытекает из струйчатых оросителей на достаточно большом расстоянии над насадкой. Для снижения уноса над оросителем укладывают слой брызгоулавливающей насадки, устанавливают ловушки брызг на выходе газа из колонны и т. п.

При работе насадочной колонны в пленочном режиме обычно не вся поверхность насадки смочена жидкостью. В этом случае поверхность массопередачи будет меньше поверхности насадки. Отношение удельной смоченной поверхности асм ко всей удельной поверхности насадки называется коэффициентом смачивания насадки и обозначается через у, т. е. ѱ = асм/а. Значение ѱ в большой степени зависит от величины плотности орошения U и способа подачи орошения на насадку, или от числа точек орошения пор. С увеличением U и пор до определенных значений величина ѱ возрастает, после чего остается практически постоянной. Она также растет с увеличением насадочных тел. Изменение скорости газа на значение коэффициента ѱ заметного влияния не оказывает.

Следует также отметить, что не вся смоченная поверхность активна для массопередачи. Это объясняется тем, что активной является лишь поверхность, покрытая текущей пленкой жидкости. Части поверхности, покрытые неподвижной пленкой жидкости, не являются активными. Отношение удельной активной поверхности насадки аа ко всей удельной поверхности насадки а характеризует долю ее активной поверхности ѱа, т.е. ѱ а = аa/a. Значение ѱ а при U < 0,003 м3/(м2∙с) для регулярной насадки (кольца, трубки и т. д.) может быть определено по приближенному выражению

ѱ а = U/(0,0005 + 0;8U) (6.148)

а-в- распределительные плиты: а - сзатопленными отверстиями; б - сзатопленными отверстиями и газовыми патрубками; в- со свободным сливом (1 -решетка; 2 -патрубки для жидкости; 5-патрубки для газа); г-распределительные желоба; д- брызгалки (1-цилиндрическая; 2 -полушаровая; 3-щелевая); е - ороситель типа сегнерова колеса (1-вращающаяся дырчатая труба; 2-подпятник); ж, з - разбрызгивающие оросители: ж-тарельчатые разбрызгиватели (1 - с тарелкой с бортами; 2 - с тарелкой без бортов; 3-многотарельчатый); з-центробежный (1 -привод; 2-распределительный конус; 3-разбрызгиватель)

Рисунок 6.40 - Оросители

Рисунок 6.41- Схемы проведения процесса абсорбции: а-противоточная; б-прямоточная

При U > 0,003 м3/(м2∙с) для регулярной насадки вся поверхность практически оказывается смоченной и при этом ѱ а ≈ 1. Если насадка засыпана внавал, то ее активную поверхность можно приближенно определить по следующему уравнению:

аа = 85U/(0,00125+ U) (6.149)

Из рассмотренного материала по устройству и принципу действия насадочных колонн следует, что эти аппараты, как правило, работают по принципу противоточного движения фаз. На рисунок 6.41 проведено сопоставление работы противоточных и прямоточных насадочных абсорберов.

При противоточной схеме абсорбции (рисунок 6.41, а) газ идет через абсорбер снизу вверх, а жидкость стекает вниз. При этом уходящий газ соприкасается со свежим абсорбентом, над которым парциальное давление поглощаемого компонента очень мало или даже равно нулю. Поэтому при противотоке можно достичь более полного извлечения компонента из газовой смеси, чем при прямоточной схеме (рисунок 6.41,6), поскольку уходящий газ в этом абсорбере соприкасается с концентрированным раствором поглощаемого газа (т.е. YK при противотоке меньше YK при прямотоке), что приводит к снижению расхода абсорбента.

К основным достоинствам насадочных колонн следует прежде всего отнести простоту устройства и низкое гидравлическое сопротивление, а к недостаткам-сложность отвода теплоты, плохую смачиваемость насадки при низких плотностях орошения, большие объемы насадки вследствие недостаточно высокой ее эффективности (по сравнению с тарельчатыми аппаратами).

ТАРЕЛЬЧАТЫЕ АБСОРБЕРЫ

Тарельчатые абсорберы обычно представляют собой вертикальные цилиндры-колонны, внутри которых на определенном расстоянии друг от друга по высоте колонны размещаются горизонтальные перегородки - тарелки. Тарелки служат для развития поверхности контакта фаз при направленном движении этих фаз (жидкость течет сверху вниз, а газ проходит снизу вверх) и многократном взаимодействии жидкости и газа.

Таким образом, процесс массопереноса в тарельчатых колоннах осуществляется в основном в газожидкостных системах, создаваемых на тарелках, поэтому в таких аппаратах процесс проходит ступенчато, и тарельчатые колонны в отличие от насадочных, в которых массоперенос происходит непрерывно, относят к группе ступенчатых аппаратов.

На каждой тарелке, в зависимости от ее конструкции, можно поддерживать тот или иной вид движения фаз, обычно перекрестный ток или полное перемешивание жидкости.

По способу слива жидкости с тарелки абсорберы этого типа подразделяют на колонны с тарелками со сливными устройствами и с тарелками без сливных устройств (с неорганизованным сливом жидкости).

Тарельчатые колонны со сливными устройствами.К аппаратам этого типа относятся колонны с колпачковыми, ситчатыми, клапанными и другими тарелками. Эти тарелки имеют специальные устройства для перетока жидкости с одной тарелки на другую - сливные трубки, карманы и др. Нижние концы сливных устройств погружены в жидкость на нижерасположенных тарелках для создания гидрозатвора, предотвращающего прохождение газа через сливное устройство (рисунок 6.42, а).

Жидкость подается на верхнюю тарелку, движется вдоль тарелки от одного сливного устройства к другому, перетекает с тарелки на тарелку и удаляется из нижней части абсорбера. Переливные устройства на тарелках располагают таким образом, чтобы жидкость на соседних по высоте аппарата тарелках протекала во взаимопротивоположных направлениях. Газ поступает в нижнюю часть абсорбера, проходит через прорези колпачков (в других абсорберах - через отверстия щели и т.д.) - рисунок 6.42,в; и затем попадает в слой жидкости на тарелке, высота которого регулируется в основном высотой сливного порога. При этом газ в жидкости распределяется в виде пузырьков и струи, образуя в ней слой пены, в которой происходят основные процессы массо- и теплопереноса.

Эта пена не стабильна и при подходе ее к сливному устройству жидкость осветляется. Пройдя через все тарелки, газ уходит из верхней части аппарата.

а - колонна с тарелками; б – две соседние тарелки; в - капсульный колпачок; г-формы капсульных колпачков; 1 – тарелки; 2 – газовые (паровые) патрубки; 3 - круглые колпачки; 4 - переточные перегородки (или трубы) с порогами; 5-гидравлические затворы; 6 - корпус колонны

Рисунок 6.42 - Устройство колонны и колпачковых тарелок с капсульными колпачками

Гидродинамические режимы работы тарелок.Основное влияние на эффективность тарелок любых конструкций оказывают гидродинамические условия их работы. Эти условия в значительной мере зависят от скорости газа и в существенно меньшей - от плотности орошения и физических свойств фаз. В зависимости от скорости газа различают три основных гидродинамических режима работы тарельчатых аппаратов: пузырьковый, пенный и струйный (или инжекционный). Эти режимы различаются структурой газожидкостного слоя на тарелке, которая в основном определяет его гидравлическое сопротивление, высоту и поверхность контакта на тарелке.

Пузырьковый (барботажный) режим возникает при небольших скоростях газа, когда в виде отдельных пузырьков газ движется через слой жидкости. Если при этом пузырьки газа не сливаются друг с другом, то гидродинамика такого движения (диаметр пузырьков, скорость их всплывания) может быть описана уравнениями, полученными для всплывания одиночного пузырька (см. разд. 6.11). Отметим, что поверхность контакта фаз в этом режиме невелика.

Пенный режим возникает при увеличении скорости газа, когда его пузырьки, выходящие из прорезей или отверстий, сливаются в струи, которые вследствие сопротивления барботажного слоя разрушаются (на некотором расстоянии от места истечения) с образованием большого числа мелких пузырьков. При этом на тарелке образуется газожидкостная система в виде пены, которая является нестабильной и разрушается мгновенно после прекращения подачи газа. Основной поверхностью контакта фаз в такой системе является поверхность пузырьков, а также струй газа и капель жидкости над газожидкостной системой, которые образуются при разрушении пузырьков газа в момент их выхода из барботажного слоя. Поверхность контакта фаз при пенном режиме наибольшая, поэтому пенный режим обычно является наиболее рациональным режимом работы тарельчатых абсорберов.

Струйный (инжекционный) режим возникает при дальнейшем увеличении скорости газа, когда увеличивается длина газовых струй и наступает такой режим, при котором они выходят из газожидкостного слоя не разрушаясь, но образуя значительное количество брызг вследствие разрушения большого числа пузырьков газа. В этом режиме поверхность контакта фаз существенно меньше, чем в пенном.

Очевидно, что поверхность контакта фаз на тарелке должна зависеть от числа отверстий и прорезей, поскольку чем их больше, тем больше струек газа будет поступать в слой жидкости на тарелке. Например, в колоннах с колпачковыми тарелками на тарелке устанавливают значительное число колпачков, расположенных на небольшом расстоянии друг от друга. При этом, как правило, колпачки имеют довольно много прорезей (см. рисунок 6.42, г) для разбивания потока газа на небольшое число тонких газовых струек.

а) -однопоточное устройство со сливными перегородками 1; б) - двухпоточное устройство со сливными перегородками 1; в) - устройство для радиального направления жидкости с переливными трубами 2

Рисунок 6.43 - Некоторые типы сливных устройств тарельчатых колонн

Для тарельчатых колонн со сливными устройствами характерна гидродинамическая неравномерность по длине тарелки, которая является следствием гидравлического сопротивления движению жидкости по длине тарелки. Эта неравномерность объясняется тем, что при движении жидкости по тарелке ее уровень повышается (например, из-за наличия колпачков или под действием перпендикулярного потока проходящего через жидкость газа), и по длине пути движения жидкости возникает гидравлический градиент. Такое явление приводит к неравномерному распределению газа по площади тарелки: большая часть газа движется через часть тарелки, прилегающую, к сливному порогу, где уровень жидкости ниже, что становится особенно заметным на тарелках больших диаметров, когда величина гидравлического градиента значительна. Для снижения гидравлического градиента в аппаратах большого диаметра (от 1-2 м и выше) уменьшают путь прохождения жидкости (рисунок 6.43)

Отметим, что колпачковые тарелки устойчиво работают при значительных изменениях нагрузок по газу и жидкости. Этот показатель очень важен при организации процесса в производственных условиях. Но недостатки колпачковых тарелок довольно существенны - они сложны по устройству, для их изготовления требуются большие затраты металла, они отличаются большим гидравлическим сопротивлением и малой предельно допустимой скоростью газа. Поэтому колонны с колпачковыми тарелками вытесняются более эффективными конструкциями тарельчатых аппаратов.

Ситчатые тарелки.Эти тарелки (рисунок 6.44) имеют большое число отверстий диаметром 2-8 мм, через которые проходит газ в слой жидкости на тарелке. Уровень жидкости на тарелке 1 поддерживается переливным устройством 2.

а-колонна с тарелками; б-две соседние тарелки; 1-тарелки; 2 -переточные перегородки или трубы с порогами; 3-гидравлические затворы; 4-корпус колонны

Рисунок 6.44 - Устройство колонны с ситчатыми переточными тарелками

При слишком малой скорости газа его давление не может удержать слой жидкости, соответствующий высоте перелива, и жидкость может просачиваться (или «проваливаться») через отверстия тарелки на нижерасположенную тарелку, что приводит к существенному снижению движущей силы процесса абсорбции. Поэтому газ должен двигаться с определенной скоростью и иметь давление, достаточное для того, чтобы преодолеть давление слоя жидкости на тарелке и предотвратить стекание жидкости через отверстия тарелки. Таким образом, ситчатые тарелки обладают более узким диапазоном работы по сравнению с колпачковыми.

К достоинствам ситчатых тарелок относятся простота их устройства, легкость монтажа и ремонта, сравнительно низкое гидравлическое сопротивление, достаточно высокая эффективность. Однако эти тарелки чувствительны к загрязнениям и осадкам, которые забивают их отверстия. Если происходит внезапное прекращение подачи газа или существенное снижение его давления, то с ситчатых тарелок сливается вся жидкость, и для возобновления нормальной работы аппарата необходимо вновь запускать колонну.

Клапанные тарелки.Принцип действия этих тарелок (рисунок 6.45, а) состоит в том, что клапан 2, свободно лежащий над отверстием в тарелке 1, с изменением расхода газа увеличивает подъем и соответственно площадь зазора между клапаном и плоскостью тарелки для прохода газа. Поэтому скорость газа в этом зазоре, а значит и во входе в слой жидкости на тарелке, остается приблизительно постоянной, что обеспечивает неизменно эффективную работу тарелки. Гидравлическое сопротивление тарелки при этом увеличивается незначительно. Высота подъема клапана определяется высотой ограничителя 7 (рисунок 6.45, б) и обычно не превышает 6-8 мм. Диаметр отверстий под клапаном составляет 35-40 мм, a диаметр самого клапана 45-50 мм.

а) - две соседние тарелки с круглыми клапанами; б) -принцип работы клапана; 1-тарелка; 2-клапан; 3-переточная перегородка с порогом; 4 - гидравлический затвор; 5 - корпус колонны; 6 - диск клапана; 7 -ограничители подъема клапана; в) круглые клапаны с верхним ограничителем (I) и с балластом (II): 1-дисковый клапан; 2 - ограничитель; 3 – балласт.

Рисунок 6.45 - Устройство клапанных тарелок

1-прорези в тарелке; 2-клапан (а-при малом; б, б'-при среднем; в-при большом расходе газа);

3- ограничительные скобы

Рисунок 6.46 - Устройство прямоугольного клапана

а, б-клапан в закрытом и открытом по ходу жидкости состояниях (стрелками показано направление движения жидкости на тарелке); в - схема работы двух поточных клапанно-прямоточных тарелок при максимальных расходах газа: 1-переливные перегородки; 2 – клапаны; 3 - затворные планки; 4 - корпус колонны; 5, 6-отверстия в тарелках; 7-основание тарелки

Рисунок 6.47 - Устройство и действие прямоточных клапанов

Разновидностью этих тарелок являются тарелки с прямоугольными клапанами (рисунок 6.46 и 6.47). Принцип их действия аналогичен принципу, действия тарелок с круглыми клапанами, основное же отличие заключается в том, что на тарелке с прямоугольными клапанами 2 часть кинетической энергии газа используется для ускорения скорости жидкости вдоль тарелки.

К достоинствам клапанных тарелок следует отнести прежде всего их гидродинамическую устойчивость и высокую эффективности в широком интервале изменения нагрузок по газу. К недостаткам этих тарелок относятся их повышенное гидравлическое сопротивление, обусловленное весом клапана, и усложненная конструкция тарелки.

Пластинчатые тарелки. В отличие от рассмотренных выше тарелок эти тарелки работают при однонаправленном движении фаз (рисунок 6.48). На пластинчатой тарелке жидкость, движение которой показано на рисунке сплошными стрелками, поступает с вышележащей тарелки в гидравлический затвор 1 и через переливную перегородку 2 попадает на тарелку, состоящую из ряда наклонных пластин 3.

Дойдя до первой щели, образованной наклонными пластинами, жидкость встречается с газом (пунктирные стрелки), который с большой скоростью (20-30 м/с) проходят сквозь щели.

При этом происходит частичное диспергирование жидкости газовым потоком и отбрасывание ее к следующей щели, где процесс взаимодействия фаз повторяется. Поэтому на такой тарелке жидкость с большой скоростью в основном в виде капель движется от переливной перегородки 2 к сливному карману 4. На пластинчатых тарелках нет необходимости в установке переливного порога у кармана 4, что уменьшает их гидравлическое сопротивление.

| 1-гидравлический затвор; 2-переливная перегородка; 3-пластины; 4-сливной карман Рисунок 6.48 - Устройство пластинчатых тарелок | а - схема потоков газа (пунктир) и жидкости (сплошные стрелки) на тарелках; б - типы чешуек (арок) Рисунок 6.49 - Устройство и действие чешуйчатых тарелок |

Таким образом, пластинчатые тарелки работают в иных, чем на рассмотренных выше тарелках, гидродинамических условиях: жидкость на тарелке становится дисперсной фазой, а газ - сплошной. Такой гидродинамический режим может быть назван капельным; он позволяет создавать большие нагрузки по жидкости и газу в колоннах с пластинчатыми тарелками.

К достоинствам пластинчатых тарелок относятся достаточно низкое гидравлическое сопротивление, большие допустимые нагрузки по жидкости и газу, небольшой расход материала на их изготовление. Недостатками пластинчатых тарелок являются сложность подвода и отвода теплоты, невысокая эффективность при низких нагрузках по жидкости и др.

Разработаны другие конструкции тарелок с однонаправленным движением фаз, например чешуйчатые (рисунок 6.49), принцип действия которых аналогичен работе пластинчатых тарелок.

Колонны с тарелками без сливных устройств.Втарелке без сливных устройств (рисунок 6.50) газ и жидкость проходят через одни и те же отверстия или щели. При этом одновременно с взаимодействием фаз на тарелке происходит сток жидкости на нижерасположенную тарелку - «проваливание» жидкости. Поэтому тарелки такого типа часто называют провальными. Конструкции (типы) провальных тарелок представлены на рисунок 6.51.

а – колонна с провальными тарелками; б - две соседние дырчатые провальные тарелки (1 – колона; 2 – тарелки)

Рисунок 6.50 - Устройство колонны и провальных тарелок

а – дырчатая; б – решетчатые; в - волнистая (в продольном сечении);

г-трубчатые; 1-щели; 2 -трубы; 3-перфорированный лист; 4-коллекторы

Рисунок 6.51 - Типы провальных тарелок

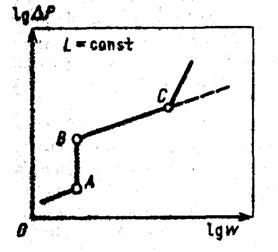

Гидродинамические режимы работы провальных тарелок специфичны тем, что нормальная их работа возможна только после достижения определенной скорости газа (рисунок 6.52) При низких скоростях газа w жидкость на тарелке не задерживается (скорость газа до точки Вна рисунок 6.52), так как мала сила трения на поверхности контакта жидкости и газа. При достижении скорости газа, соответствующей точке А, происходит скачкообразное увеличение ΔР, так как на поверхности тарелки появляется слой жидкости, и она вступает в режим работы, который продолжается при скоростях газа до точки С. При этом на тарелке могут возникать рассмотренные выше гидродинамические режимы (образование режимов зависит от ряда факторов - размеров отверстий или щелей в тарелке, расходов жидкости и др.). При скорости газа соответствующей точке С и выше, может возникнуть перелом на графике зависимости ΔР=f(w), который объясняется резким возрастанием количества жидкости на тарелке, при котором наступает захлебывание тарелки. При небольших расходах жидкости, большом свободном сечении тарелки и большом диаметре отверстия; или размере щели гидравлическое сопротивление тарелки увеличивается монотонно, но при этом существенно возрастает брызгоунос.

Рисунок 6.52 - Зависимость гидравлического сопротивления провальной тарелки от скорости газа в колонне

Скорости газа, соответствующие началу работы провальных тарелок и их захлебыванию, можно определить по следующему уравнению:

Y=A exp(-4X), (6.150)

где  ;

;

,

,

здесь dэ - эквивалентный диаметр отверстия или щели, м; Fсв - площадь свободного сечения тарелки, м2/м2 [остальные величины ясны из уравнения (16.21)].

Дырчатые тарелки (см. рисунок 6.51,а) аналогичны по конструкции ситчатым тарелкам, но отличаются от них отсутствием сливных устройств. Диаметр отверстий в этих тарелках обычно 4-10 мм, иногда до 15-20 мм, что позволяет существенно увеличить нагрузки по жидкости и газу при незначительном, гидравлическом сопротивлении.

Суммарная площадь свободного сечения FCB = 10 - 15%, а в тарелках с dэ = 20 - 25 мм эта величина может быть существенно большей.

В таком случае диапазон устойчивой работы тарелок незначителен. Величина А в уравнений (16.23) для нижнего предела работы тарелок составляет 2,95, для верхнего 10.

Решетчатые тарелки имеют, как правило, выштампованные щели шириной 3-8 мм (см. рисунок 6.51,б). Величины А в уравнении (16.23) для нижнего и верхнего пределов их работы такие же, как для дырчатых тарелок.

Волнистые тарелки изготовляют гофрированием металлических листов с отверстиями (см. рисунок 6.51, в). В этих тарелках слив жидкости в основном происходит через отверстия в нижних изгибах тарелки, а газ проходит в основном через ее верхние изгибы. Такоеустройство провальных тарелок увеличивает интервал их устойчивой работы, однако они сложнее в изготовлении и монтаже, чем дырчатые и решетчатые тарелки.

Трубчатые тарелки обычно изготовляют в виде решетки из ряда параллельных труб (см. рисунок 6.51, г), присоединенных к коллектору. Эти тарелки целесообразно применять при необходимости подвода теплоты к жидкости или ее отвода. Для нижнего предела работы трубчатых тарелок величина A=4, для верхнего A=16. К недостаткам трубчатых тарелок следует отнести сложность изготовления и монтажа, большой расход металла.

Поскольку дыр

|

из

5.00

|

Обсуждение в статье: Гидродинамические режимы в насадочных абсорберах. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы